技术摘要:

本发明涉及一种陶瓷劈刀及其制作方法和半导体封装方法。上述陶瓷劈刀的制作方法包括如下步骤:提高陶瓷劈刀半成品,陶瓷劈刀半成品具有倒角;对陶瓷劈刀半成品的倒角外的区域进行激光处理,以在陶瓷劈刀半成品表面形成若干间隔排列的凹槽和凸起,相邻凹槽和凸起的间距 全部

背景技术:

陶瓷劈刀是一种具有垂直方向孔的轴对称的陶瓷工具,因其具有高硬度、高耐磨、 耐高温、耐化学腐蚀、表面光洁度高及尺寸精度高等优势,在半导体引线键合焊接领域中扮 演着不可替代的角色。引线键合是将芯片电极面朝上粘贴在封装基座上,用金属丝将芯片 电极与引线框架上对应的电极通过焊接的方法连接的过程。引线键合的目的是将芯片与外 部封装框架电气导通,以确保电信号传递的通畅。金属导线的选择会影响到焊接质量、器件 的可靠性等方面,理想的金属导线材料应满足如下条件:(1)可与半导体材料形成良好的接 触;(2)化学性能稳定;(3)与半导体材料形成良好的结合力;(4)导电性能良好;(5)易焊接, 焊接过程保持一定的形状。金线、合金线和铜线是常用的引线焊接材料。 为了满足不同的焊线要求,对陶瓷劈刀的尺寸控制和表面粗糙度的控制极为严 格,传统的热处理能获满足金线、合金线的表面粗糙度,但是对于极具潜力的Cu线,粗糙度 很难提高,导致使用寿命不足。因此研究人员逐渐采用激光对陶瓷劈刀表面处理以提高粗 糙度。但是,激光处理后的劈刀焊线的形貌和质量较传统热处理后的劈刀焊线的质量差。

技术实现要素:

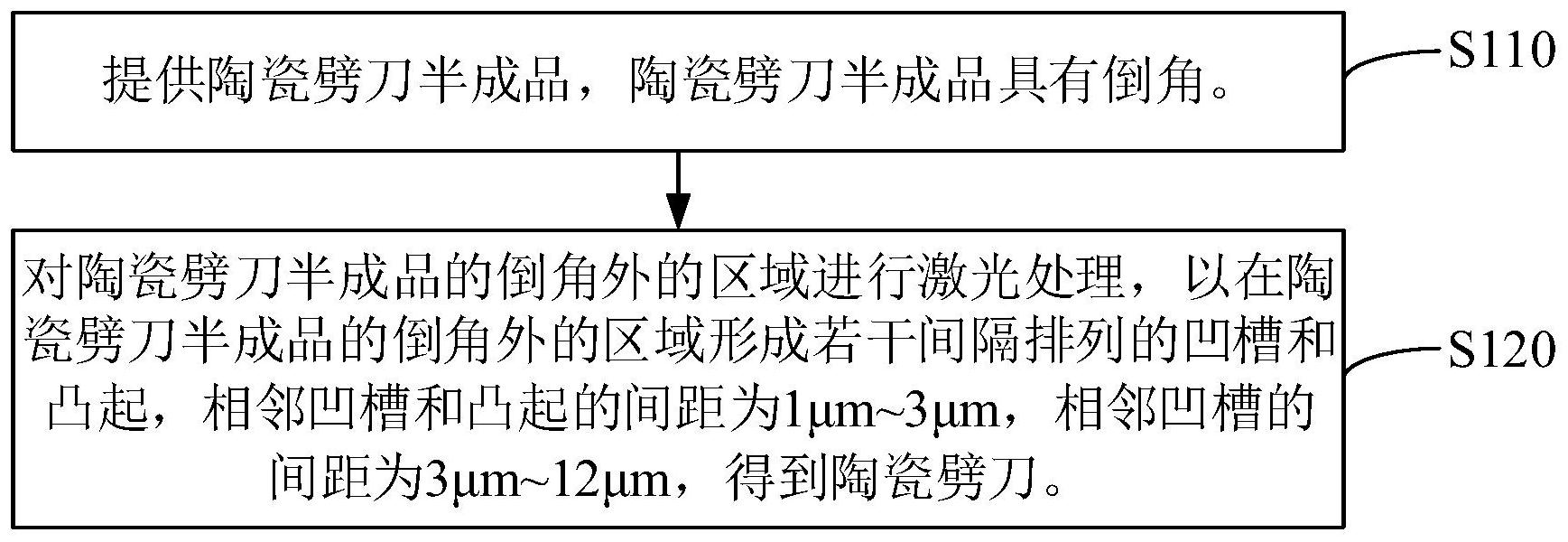

基于此,有必要提供一种能够同时提高焊线的使用寿命和焊线质量的陶瓷劈刀的 制作方法。 此外,还有必要提供一种陶瓷劈刀和半导体封装方法。 一种陶瓷劈刀的制作方法,包括如下步骤: 提供陶瓷劈刀半成品,所述陶瓷劈刀半成品具有倒角;及 对所述陶瓷劈刀半成品的倒角外的区域进行激光处理,以在所述陶瓷劈刀半成品 的倒角外的区域形成若干间隔排列的凹槽和凸起,相邻所述凹槽和所述凸起的间距为1μm ~3μm,相邻所述凹槽的间距为3μm~12μm,得到陶瓷劈刀。 在其中一个实施例中,所述对所述陶瓷劈刀半成品的倒角外的区域进行激光处理 的步骤中,采用拍摄定位装置对所述陶瓷劈刀半成品的表面进行定位识别,以使所述陶瓷 劈刀半成品的倒角区域不进行激光处理。 在其中一个实施例中,所述采用拍摄定位装置对所述陶瓷劈刀半成品的表面进行 识别的步骤中,识别区域的尺寸小于300μm,且识别区域的尺寸与倒角的直径的差值不超过 5μm。 在其中一个实施例中,所述激光处理的过程中,激光频率为200Hz~400Hz,波长为 300nm~700nm,能量转换功率为10%~15%,相邻凹槽间距为3μm~5μm。 在其中一个实施例中,所述激光处理的过程中,激光频率为200Hz~400Hz,波长为 3 CN 111546520 A 说 明 书 2/11 页 300nm~700nm,能量转换功率为15%~20%,相邻凹槽间距为5μm~7μm。 在其中一个实施例中,所述激光处理的过程中,激光频率为200Hz~400Hz,波长为 300nm~700nm,能量转换功率为25%~40%,相邻凹槽间距为7μm~8μm。 一种陶瓷劈刀,由上述的陶瓷劈刀的制作方法制作得到。 在其中一个实施例中,所述陶瓷劈刀的表面粗糙度为0.01μm~3.00μm。 在其中一个实施例中,所述陶瓷劈刀的表面粗糙度为0.01μm~0.05μm;或者,所述 陶瓷劈刀的表面粗糙度为0.08μm~0.20μm;或者,所述陶瓷劈刀的表面粗糙度为0.8μm~5μ m。 一种半导体封装方法,包括如下步骤:使用陶瓷劈刀和焊线将芯片与封装框架焊 接,以使所述芯片与所述封装框架电气导通,其中,所述陶瓷劈刀为上述的陶瓷劈刀,所述 焊线为金线、合金线或铜线。 上述陶瓷劈刀的制作方法通过激光处理对陶瓷劈刀半成品表面进行粗化处理,以 在陶瓷劈刀半成品表面形成多个间隔排列的凹槽和凸起,较采用热处理等传统处理方式能 够提高陶瓷劈刀的表面粗糙度,进而显著提高焊线的使用寿命。在激光处理的同时对陶瓷 劈刀半成品表面进行定位识别,以使倒角区域不进行激光处理,避免了激光处理造成的倒 角和面角尺寸的变化,从而提高了陶瓷劈刀焊接时焊线的质量,并进一步提高了焊线的使 用寿命。因此,上述陶瓷劈刀的制作方法能够提高焊线的使用寿命和焊线质量。 附图说明 图1为一实施方式的陶瓷劈刀的制作方法的工艺流程图。