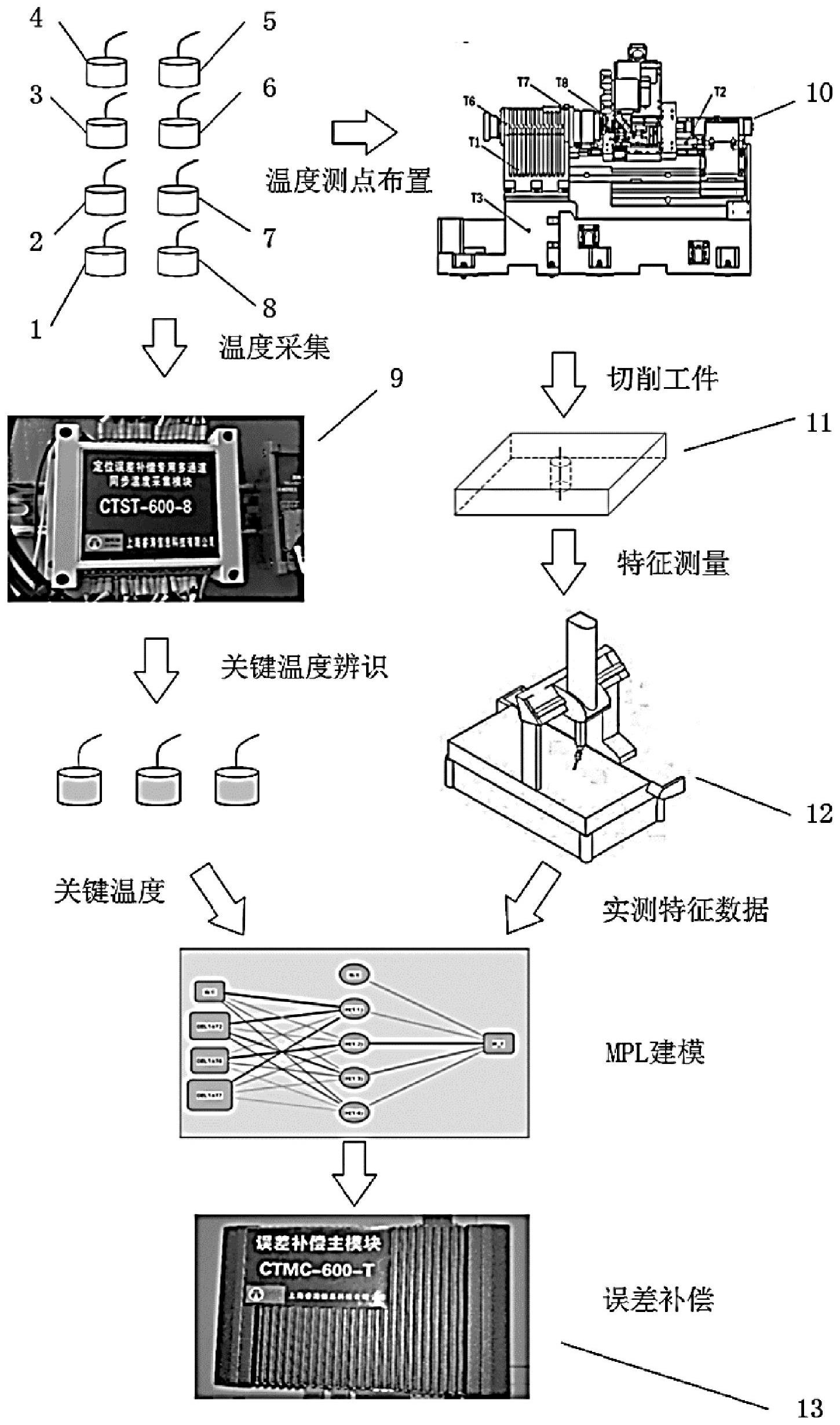

技术摘要:

一种基于工件尺寸数据的数控机床热误差补偿方法及系统,通过基于加工工序的过程能力指数(Cpk)分析,从切削工作实测温度数据中解析得到关键温度点;根据关键温度点和机床载荷条件下加工的工件尺寸数据,通过多层感知器神经网络(MLP)构建基于工件尺寸检测数据的数控机床 全部

背景技术:

误差是评价机床精度的主要指标,机床误差一般可以分为几何误差、热误差与切 削力引起的误差等。其中,热误差占总误差的40~70%。因此,热误差的有效控制对提高工 件精度来说至关重要。然而现有的数控机床热误差模型的建立通常是基于机床空载条件下 的测试数据,并没有考虑到由加工过程引起的热变形以及工件的热变形,导致实际工业应 用中所建模型精度的下降及补偿效果的不佳,目前在机床载荷条件下进行的机床热误差建 模与补偿方法尚未成熟。

技术实现要素:

本发明针对现有技术存在的上述不足,提出一种基于工件尺寸数据的数控机床热 误差补偿方法及系统,通过多层感知器神经网络(MLP)方式构建数控机床热误差模型,基于 数控机床的外部坐标零点偏置功能,补偿机床各运动轴的运动量,实现直接利用生产线上 的工件测量数据,从而考虑了由加工过程引起的机床热变形及工件热变形,对实际加工条 件下的机床热误差进行有效补偿。 本发明是通过以下技术方案实现的: 本发明涉及一种基于工件尺寸数据的数控机床热误差补偿方法,通过基于加工工 序的过程能力指数(Cpk)分析,从切削工作实测温度数据中解析得到关键温度点;根据关键 温度点和机床载荷条件下加工的工件尺寸数据,通过多层感知器神经网络(MLP)构建基于 工件尺寸检测数据的数控机床热误差模型,进而得到实际加工条件下的工件尺寸特征对应 的运动轴的运动补偿量,并通过数控机床的外部坐标零点偏置功能实现热误差补偿。 所述的切削工作,优选为钻削、车削和镗削等各种轴、孔类零件的切削工作。 所述的切削工作实测温度数据,通过将待切削工件水平设置于数控机床的工作台 上,在相应的温度敏感点处布置温度传感器,完成对刀工作后进行大批量工件的实际切削 工作,明确所切工件尺寸特征的规范中心值与公差值,通过温度传感器实时采集对应位置 的温度数据,并通过温度采集模块记录此时各个温度传感器的数据。 所述的机床载荷条件下加工的工件尺寸数据,通过每完成一件工件的切削,将该 工件取下,水平设置于三坐标测量机工作台上,根据三坐标测量机的测量标准,进行工件尺 寸特征的测量,并按工件顺序记录得到。 所述的过程能力指数分析是指:利用所有温度测点的数据与工件尺寸数据采用多 元线性回归方式进行建模,得到全温度工件尺寸预测模型;然后逐一将单个温度测点Ti的 数据代入全温度工件尺寸预测模型,得到单温度影响下的工件尺寸预测值D(Ti)以及相应 的Cpk值,记为Cpk(△Ti),当任一温度测点的Cpk(△Ti)小于Cpk最低要求,则该点为关键温 3 CN 111596612 A 说 明 书 2/8 页 度点。 所述的Cpk最低要求,优选为1.33。 所述的基于工件尺寸检测数据的数控机床热误差模型是指:根据过程能力指数分 析得到的关键温度点温度数据和机床载荷条件下实际所加工的工件在线/离线检测得到的 尺寸检测数据,根据时间对应原则,通过多层感知器神经网络(MLP)构建温度数据和工件尺 寸数据之间的数学映射关系,作为数控机床热误差模型。 所述的多层感知器神经网络,采用但不限于《基于多层感知器神经网络的智能分 类算法》(李心宇;李晓航;李志伟;李冬雪,<通信电源技术>2020-03-10期刊)中记载的技术 实现。 所述的数控机床热误差模型区别于传统方法中基于温度数据、机床刀具切削点和 工件之间位置变化误差所构建得到的数控机床热误差模型,直接利用生产线上实际加工出 来的工件的尺寸检测数据,因此包括了由加工过程引起的机床热变形以及工件的热变形。 本发明涉及一种实现上述方法的补偿系统,包括:温度传感器、温度采集模块、三 坐标测量机和误差补偿模块,其中:温度传感器分别设置于空气中、润滑油箱表面外壳上、 液压油箱表面外壳上、主轴前轴承所在位置的主轴外壳上、冷却液底部、Z轴丝杠螺母处、主 轴后轴承所在位置的主轴外壳上以及机床外壳上,并向温度采集模块输出温度数据信息, 温度采集模块与误差补偿模块相连并传输温度信息,三坐标测量机测量工件尺寸数据并输 出至误差补偿模块,误差补偿模块根据温度信息及工件尺寸数据建立热误差模型,然后计 算得到工件尺寸特征对应的运动轴的补偿量并传输至数控系统。 所述的温度采集模块和误差补偿模块优选均设置于数控机床的电控柜内。 技术效果 本发明整体解决了由加工过程引起的机床热变形问题;本发明通过利用生产线上 实际加工出来的工件的尺寸数据,建立考虑工件热变形情况的数控机床热误差模型,并对 实际加工条件下的机床热误差进行了有效补偿。 附图说明 图1为本发明系统结构示意图; 图2为各传感器所测温度相对室温的温差示意图; 图3为工件尺寸测量数据示意图; 图4为关键温度点辨识流程示意图; 图5为热误差模型拟合结果示意图; 图6为补偿系统工作原理示意图; 图7为补偿前工件内径预测数据及补偿后工件内径实测数据示意图; 图中:温度传感器1、温度传感器2、温度传感器3、温度传感器4、温度的温度传感器 5、温度传感器6、温度传感器7、温度传感器8、温度采集模块9、数控机床10、被切削工件11、 三坐标测量机12、误差补偿模块13。