技术摘要:

一种基于GIL分布热特性差异的故障定位方法,属于GIL故障且异常发热的故障监测。首先,在整条线路的壳体外表面按一定距离分布安装温度监测点,可全面监测整条线路;其次,通过热特性模型得到壳体的温度,通过公式推导正常运行状态下的壳体温度变化率,以此温度变化率作 全部

背景技术:

: 随着高压交流输电建设的发展,气体绝缘输电线路GIL在特高压输电等工程中应 用的显著增加,长距离GIL输电线路运行维护复杂,一旦GIL某区段发生故障,通过人工巡线 的故障排查手段繁复耗时,如不能及时识别、定位故指点,将可能导致该段GIL长期停运造 成巨额经济损失。为了迎合电网管理与运行日趋自动化和智能化,提高GIL运行维护的便捷 程度,数据采集监控系统在输电线路中逐步被广泛采用。 为了进一步实现GIL故障的自动辨识,以GIL温度变化率特性为研究内容之一的 GIL故障特性研究对GIL安全稳定运行具有重要意义。GIL导体的通流后焦耳热损耗产生的 热量使其温度升高,同时通过热交换使绝缘气体升温,进一步由GIL壳体感应电流热损耗与 涡流热损耗,引起导体、壳体和内部绝缘气体温度的升高,因此GIL设备温度是判断GIL是否 正常运行的重要技术指标。并且,GIL承载电流常常达到数千安培,受电流变化影响而产生 的GIL温度改变是GIL温度变化的最主要原因。 目前,对于GIL沿线温度的数据采集明显不足,而在具备温度采集条件的现场对温 度数据的利用率仍较低,通过温度数据提高GIL整体运行可观性,特别是进行故障定位的方 法较少,故而分析GIL热特性、高效率利用温度维度的运行数据,进而实现GIL的故障定位是 十分必要的,可以大大提高GIL运行的可靠性。

技术实现要素:

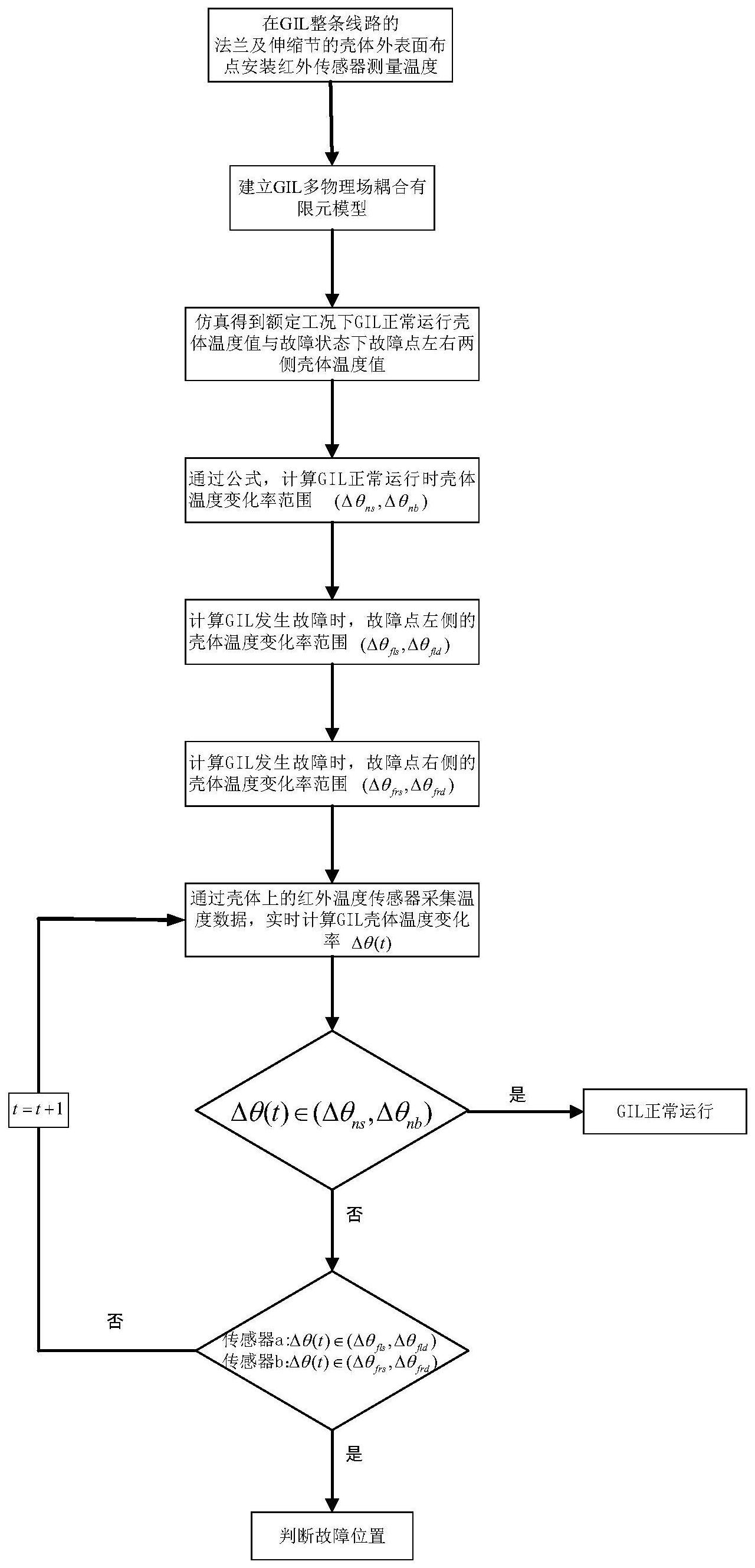

本发明的目的是要提供基于GIL分布热特性差异的故障定位方法,解决从热特性 差异角度判断GIL故障区段的问题,考虑整条线路的分布热特性差异,对比故障点左右两侧 壳体温度变化率曲线的差异,提出基于GIL热特性差异实现故障定位。 为解决上述技术问题,本发明的基于GIL分布热特性差异的故障定位方法,其特征 在于具体步骤如下: 步骤S1:在GIL母线的外壳上寻找易发生高温及故障处全线安装温度监测点,所述 的易发生高温及故障处为易受高温影响导致绝缘和材料老化的盆式绝缘子和导体触头位 置; 步骤S2:通过正常运行状态下的热特性,计算正常运行状态时壳体温度的温度变 化率范围,最终将各个温度监测点测量的温度变化率范围作为正常样本记录下来; 步骤S3:分析GIL母线中某点故障状态下的故障点左右两侧热特性,由于故障点左 右两侧故障电流值存在差异,因此引起故障点两侧的热特性存在差异,推导故障时通用的 壳体温度异常变化率公式,计算故障点左右侧壳体温度异常变化率,对比故障点两侧温度 变化率是否存在差异,并计算故障点两侧温度变化率差异的差值作为差异值,对比差异值, 4 CN 111596168 A 说 明 书 2/6 页 若计算的变化率的取值范围超出正常状态的温度变化率范围,则判断该点发生故障,且故 障点位于全线路温度变化率存在差异的两个温度检查点之间; 步骤S4:利用壳体温度异常变化率公式,对温度监测点采集到的GIL母线壳体各处 温度进行计算,得到GIL母线壳体各个温度监测点采集到的实时温度变化率,各实时温度变 化率与正常状态的壳体温度变化率样本作对比,从而判别GIL母线运行是否处于正常状态: 若各个温度监测点的实时检测温度均在正常状态温度变化率范围内,则判断GIL母线正常 运行;如果出现任意温度监测点的温度不在正常状态温度变化率范围内,则预判为GIL母线 发生故障,如果相邻两个温度监测点传感器的监测数据计算的温度变化率存在差异值,则 两个温度监测点之间就是故障区段;如果全线路温度变化率都不在正常状态温度变化率, 且没有差异值出现,则判断故障发生在GIL母线的首尾处。 GIL母线易发生高温及故障区域全线间隔安装温度监测点:对GIL母线的连接两个 独立气室的法兰结构安装温度监测点,当检测GIL母线的伸缩节时,由于在每一个GIL母线 的伸缩节下都有导体触头包括滑动触头和固定触头,导体触头是接触劣化情况最易发生的 地方,因此每一个伸缩节处都需要安装温度监测点,为保证故障定位的准确度,在每两个伸 缩节中间设置安装温度监测点,使GIL母线的测温区间间隔不大于20m; 通过布置温度测量点可获得对应位置点外壳的实时温度,通过对上传的温度数据 的分析计算,可以依次对相邻两温度测量点温度正常情况和异常情况进行对比,在判定为 正常情况时温度测量点传感器的温度数据上传间隔为预设的长时间周期,若判断为异常, 则温度监测点后续的温度数据上传间隔提升至100ms每次,及时对故障信息做出预警通知, 直至故障解除。 计算正常运行状态时壳体温度的温度变化率范围为: 设在稳定运行时刻开始的n组温度数据的平均值,正常GIL母线线段的壳体温度变 化率计算过程如下: 式中,Tk为正常GIL母线壳体温度值,单位℃;ΔTk为某时刻正常壳体温度变化率, 单位℃;t为正常壳体温度值取值所对应的仿真时间,单位s;Δt为温度变化率取值的时间 间隔,单位s,取值与温度监测点的采样频率相关;m为稳定运行的某时刻;m 1为稳定运行m 的下一个采集温度的时间;Δθn为正常壳体温度变化率,温度变化率范围取其中最大值Δ θnb与最小值Δθns,因此正常温度变化率范围为(Δθns,Δθnb)。 当GIL母线发生故障时,负载电流在短时间内有较大波动,因此依据GIL母线热特 性,GIL母线壳体温度有相应波动:当三相GIL母线中的某相出现绝缘气体击穿时发生单相 接地故障时,因为故障点两侧系统容量不对称且与故障点之间距离不等时,即故障发生点 并不在两个温度检测器正中间位置时,会导致故障点左右两侧电流将突增并伴随左右侧电 流幅值不同,因为壳体的温度变化率与电流的平方成正比关系,将会一并存在差异,即会检 5 CN 111596168 A 说 明 书 3/6 页 测到故障点左侧温度变化率Δθfl和故障点右侧温度变化率Δθfr突然增加且不等,假设故 障时刻为h,壳体温度异常变化率公式如下,以故障点左侧的壳体温度变化率计算公式为 例: ΔTfl=Tfl(h 1)-Tfl(h) Δt=t(h 1)-t(h) 式中,Tfl为故障点左侧壳体温度值,单位℃;ΔTfl为故障壳体温度变化率差值,单 位℃;t为故障壳体温度值取值所对应的仿真时间,单位s;Δt为故障温度变化率取值的时 间间隔,单位s;h为故障运行的某时刻;h 1为故障运行h的下一时刻;Δθfl为左侧异常壳体 温度变化率取值上限,故障点左右两侧变化率计算公式一致。 设待测区段的温度监测点采集点数量为n,n为整数,将n个采集点在一定时间内的 温度变化率绘制成n条曲线(a1,a2,…,ak,…,an),选取第k个点与第k 1个点的温度变化率 曲线进行对比,如果两条变化率曲线相似,则对比后一个点;如果两条变化率曲线出现奇异 值,则预判为故障区间,但还需进一步比较第k 1个和第k 2个点的温度变化率曲线,如果这 两点的曲线相似,则可确定故障区段在第k个和k 1个点之间;如果两条曲线不一致,则对比 k 2与k 3,直到最终确认所有故障区段的位置;选取第k个传感器曲线ak为例,总结如下: 若ak=ak 1,则令k=k 1,进行下一轮比较; 若ak≠ak 1,若ak 1=ak 2,故障区段(k-k 1); 若ak≠ak 1,若ak 1≠ak 2,比较k 2与k 3,直到最终确认所有故障区段的位置。 有益效果: 通过分布在整条线路的温度监测点,实时监测GIL整条线路的温度值,数据采集点 间距较小,可实现较精准的区段定位;利用包括GIL模型建立、热特性差异分析、温度变化率 计算及分析、温度监测点布点,并将GIL依据气室进行分段,有利于数据的采集与存储,提高 故障定位的精准度,同时针对热特性差异提出计算温度变化率对GIL故障定位,提高GIL运 行的可靠性; 通过计算和分析正常线段温度以及故障点左右两侧温度,给出额定工况下正常运 行时壳体温度变化率的范围以及故障运行时故障点左右两侧壳体温度变化率的范围,有助 于温度监测系统对GIL运行状态进行评估并基于热特性差异进行故障定位;由于GIL故障多 样,无法将所有故障进行仿真,其余温度都设为不正常温度,利用故障点左右侧的热特性差 异并可以通过温度变化率来体现,且温度变化率差异值明显,在工程中通过测量温度并简 单计算容易进行故障定位,仿真获得正常温度变化率; 通过使用温度监测点,实时监测GIL的壳体外表面温度值,对比不同采集点的壳体 温度变化率曲线,对比数据库中的正常运行时壳体温度变化率的范围以及通过对比故障运 行时故障点左右两侧壳体温度变化率差异,可以实现故障定位。 附图说明 图1为本发明的基于GIL分布热特性差异的故障定位方法流程示意图; 图2为本发明的基于GIL分布热特性差异的故障定位方法温度变化率曲线对比流 6 CN 111596168 A 说 明 书 4/6 页 程图; 图3为本发明的故障时GIL各区段温度变化率分布图; 图4为本发明的温度监测点布点示意图。