技术摘要:

一种液压阀性能测试实验系统,属于液压阀性能测试技术领域。本发明解决了现有对液压阀性能进行测试时,压力流量测试时压力脉动大,负载调节范围窄,无法满足液压阀压力和流量特性测试需求的问题。本发明通过减小变量液压泵的压力脉动消除了压力脉动对液压阀性能测量的 全部

背景技术:

液压系统由于具有功率密度大、结构紧凑、元件布置灵活、控制精度高等诸多优点 被广泛应用于各类机械设备中。液压阀是液压系统中重要的控制元件,其性能直接影响液 压系统等静动态性能,故对液压阀性能进行实验测试就显得十分重要。传统的液压阀性能 实验台在进行压力流量测试时压力脉动大,负载调节范围窄,无法满足液压阀压力和流量 特性测试需求的问题。

技术实现要素:

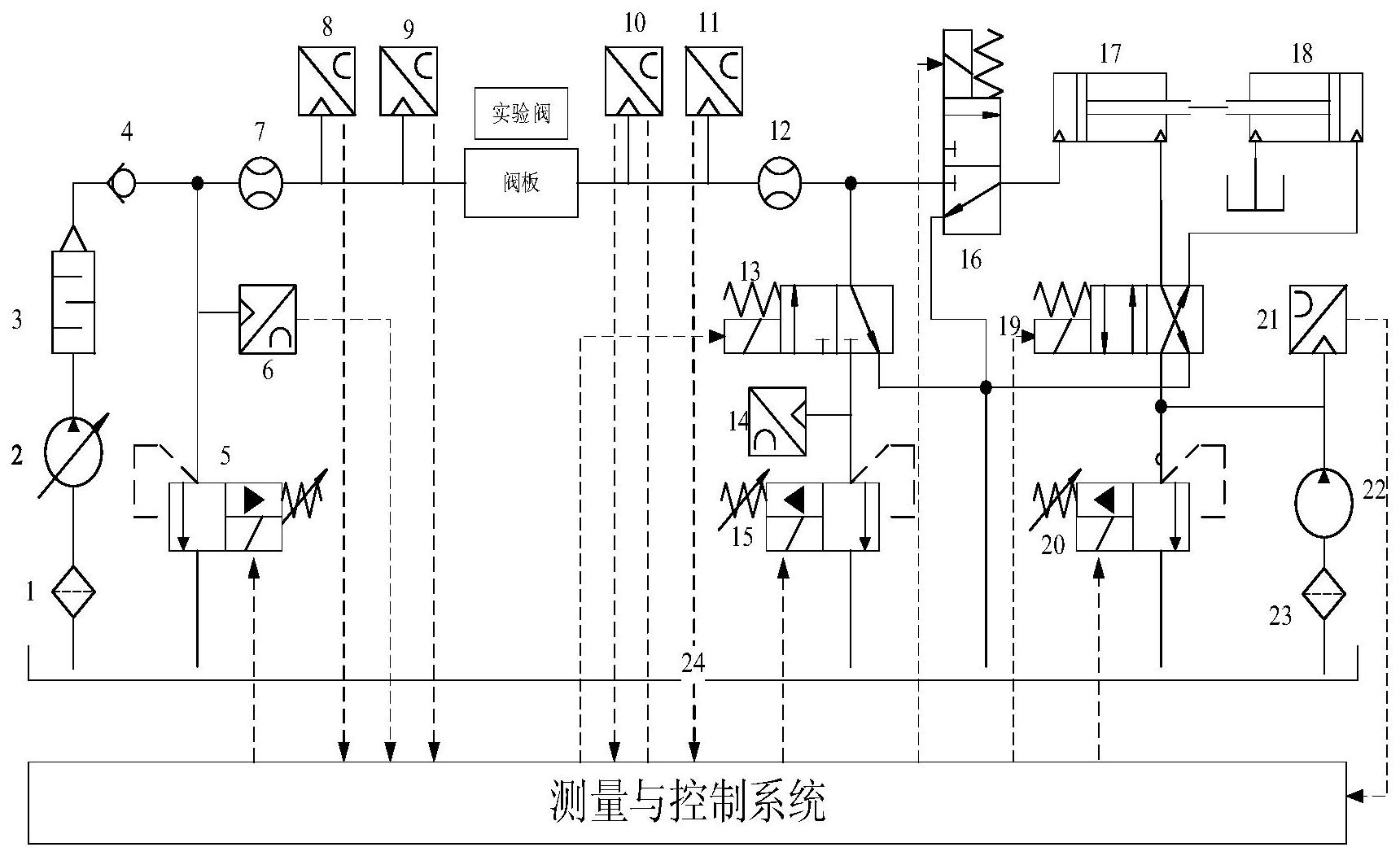

本发明是为了解决现有对液压阀性能进行测试时,压力流量测试时压力脉动大, 负载调节范围窄,无法满足液压阀压力和流量特性测试需求的问题,提出了一种液压阀性 能测试实验系统。 本发明所述的一种液压阀性能测试实验系统,包括变量液压泵2、单向阀4、第一比 例溢流阀5、第一二位三通电磁换向阀13、第二比例溢流阀15、第二二位三通电磁换向阀16、 第一双作用液压缸17、第二双作用液压缸18、二位四通电磁换向阀19、第三比例溢流阀20、 定量液压泵22、油箱24、阀板、测量与控制系统和数据采集单元; 变量液压泵2的进液口与油箱24连通,出液口与阀板的进液口连通,所述阀板用于 安装实验液压阀;所述变量液压泵2用于向阀板提供压力油,变量液压泵2与阀板之间设有 单向阀4;所述单向阀4用于防止压力油从阀板回流至变量液压泵; 所述阀板的进液口还与第一比例溢流阀5的进液口连通,所述第一比例溢流阀5的 出液口与油箱24连通; 阀板的出液口与第一二位三通电磁换向阀13的进液口连通,第一二位三通电磁换 向阀13的一个出液口通过第二比例溢流阀15与油箱24连通; 第一二位三通电磁换向阀13的另一个出液口与油箱24连通; 阀板的出液口还与第二二位三通电磁换向阀16的一个出液口连通,第二二位三通 电磁换向阀16的另一个出液口与第一二位三通电磁换向阀13的另一个出液口连通; 第二二位三通电磁换向阀16进液口与第一双作用液压缸17的无杆腔连通,所述第 一双作用液压缸17的有杆腔与二位四通电磁换向阀19的一个进液口连通; 所述第一双作用液压缸17与第二双作用液压缸18联动; 第二双作用液压缸18的有杆腔与油箱24连通,第二双作用液压缸18的无杆腔与二 位四通电磁换向阀19的一个出液口连通;二位四通电磁换向阀19的另一个出液口与第二二 位三通电磁换向阀16的另一个出液口连通; 二位四通电磁换向阀19的另一个进液口与第三比例溢流阀20进液口连通,二位四 通电磁换向阀19的另一个进液口还与定量液压泵22的出液口连通;定量液压泵22的进液口 5 CN 111577684 A 说 明 书 2/7 页 与油箱24连通; 第一比例溢流阀5的控制信号输入端连接测量与控制系统的第一溢流控制信号输 出端; 第二比例溢流阀15的控制信号输入端连接测量与控制系统的第二溢流控制信号 输出端; 第三比例溢流阀20的控制信号输入端连接测量与控制系统的第三溢流控制信号 输出端; 第一二位三通电磁换向阀13的控制信号输入端连接测量与控制系统的第一换向 阀控制信号输出端; 第二二位三通电磁换向阀16的控制信号输入端连接测量与控制系统的第二换向 阀控制信号输出端; 二位四通电磁换向阀19的控制信号输入端连接测量与控制系统的四通换向阀控 制信号输出端; 数据采集单元用于采集阀板进出液口、第一二位三通电磁换向阀13的出液口、变 量液压泵2出液口和定量液压泵22的出液口的压力,阀板进液口、出液口流量信号和阀板进 液口、出液口温度信号,并将检测的信号传输至测量与控制系统; 测量与控制系统用于接收数据采集单传输的数据,并进行显示,同时通过控制第 一比例溢流阀5、第二比例溢流阀15、第三比例溢流阀20对变量液压泵2、实验液压阀和第二 双作用液压缸18输出油的压力进行控制,通过控制第一二位三通电磁换向阀13、第二二位 三通电磁换向阀16和二位四通电磁换向阀19是否进行通电对实验液压阀进行压力特性测 试和流量特性测试。 进一步地,数据采集单元包括第一压力传感器6、第一流量传感器7、第二压力传感 器8、第一温度传感器9、第三压力传感器10、第二温度传感器11、第二流量传感器12、第四压 力传感器14和第五压力传感器21; 第一压力传感器6用于采集变量液压泵2出液口压力信号,并将采集的信号发送至 测量与控制系统; 第二压力传感器8用于采集阀板进液口的压力信号,并将采集的信号发送至测量 与控制系统; 第三压力传感器10用于采集阀板出液口的压力信号,并将采集的信号发送至测量 与控制系统; 第四压力传感器14用于采集第一二位三通电磁换向阀13一个出液口的压力信号, 并将采集的信号发送至测量与控制系统; 第五压力传感器21用于采集定量液压泵22的出液口压力信号,并将采集的信号发 送至测量与控制系统; 第一流量传感器7用于采集阀板进液口的流量信号,并将采集的信号发送至测量 与控制系统; 第二流量传感器12用于采集阀板出液口的流量信号,并将采集的信号发送至测量 与控制系统; 第一温度传感器9用于采集阀板进液口的油液的温度信号,并将采集的信号发送 6 CN 111577684 A 说 明 书 3/7 页 至测量与控制系统; 第二温度传感器11用于采集阀板出液口的油液的温度信号,并将采集的信号发送 至测量与控制系统。 进一步地,还包括第一过滤器1和第二过滤器23;所述第一过滤器1设置在油箱24 和变量液压泵2之间,用于对进入变量液压泵2的油液进行过滤,第二过滤器23设置在油箱 与定量液压泵22之间,用于对进入定量液压泵22的油液进行过滤。 进一步地,还包括消音器3,所述消音器3设置在变量液压泵2和单向阀4之间;用于 消除变量液压泵2输出油液的的压力脉动。 进一步地,所述实验液压阀压力特性测试时使第一二位三通电磁换向阀13断电, 第一二位三通电磁换向阀13一个出液口打开,第二二位三通电磁换向阀16通电,第二二位 三通电磁换向阀16的一个出液口打开,阀板的出液口与第一双作用液压缸17连通,变量液 压泵2向安装有实验液压阀的阀板提供压力油; 然后使二位四通电磁换向阀19断电,定量液压泵22通过二位四通电磁换向阀19的 一个出液口向第二双作用液压缸18无杆腔提供压力油,实现对所述第一双作用液压缸17加 载液压油,测量与控制系统通过调整第三比例溢流阀20调节进入第二双作用液压缸18的油 液压力,实验液压阀输出的压力油进入第一双作用液压缸17的无杆腔,采用第二压力传感 器8和第三压力传感器10检测阀板进液口和出液口的压力信号。 进一步地,所述阀流量特性测试时实验液压阀,使第一二位三通电磁换向阀13通 电,第一二位三通电磁换向阀13另一个出液口打开,第二二位三通电磁换向阀16断电,第二 二位三通电磁换向阀16的另一个出液口打开,测量与控制系统调节第二比例溢流阀15实现 调节阀板出液口的压力,通过调节第一比例溢流阀5对变量液压泵2的流量进行调节,采用 第一流量传感器7和第二流量传感器12测量变量液压泵2的出液口压力以及阀板的出液口 压力。 本发明通过减小变量液压泵的压力脉动消除了压力脉动对液压阀性能测量的影 响,通过在实验液压阀前后加装流量传感器实现了对液压阀内泄漏的测量,通过对变量泵 的排量控制实现流量的大范围测量,通过负载加载系统实现了对液压阀大范围的精确加 载,并通过比例溢流阀控制泵输出压力的变化实现了液压阀压力特性的精确测量。 附图说明 图1是本发明所述一种液压阀性能测试实验系统的原理框图; 图2是本发明所述一种液压阀性能测试实验系统安装结构示意图。