技术摘要:

本发明公开一种脱氨精馏系统,其中,精馏塔的底部与塔釜再沸器相连接,塔釜再沸器与第一阀组连接,第一阀组与第一阀门相连接,第一阀组用于控制进入塔釜再沸器的蒸汽量,第一阀门用于控制蒸汽是否能够进入塔釜再沸器;中间再沸器与精馏塔的提馏段相连接,中间再沸器对 全部

背景技术:

在化工生产过程和污水处理行业,关乎生产线最重要的是能耗。传统的脱氨精馏 行业中只使用一个塔釜再沸器。 精馏塔内的能量均来源于塔釜再沸器,而精馏塔塔釜的温度较全塔而言最高,在 塔底到塔顶的过程中,蒸汽的温度会有所降低,影响物料的回收效果;因此为满足物料的回 收效果,在塔底需要采用较高品质的蒸汽,由此需要的精馏能耗较高。

技术实现要素:

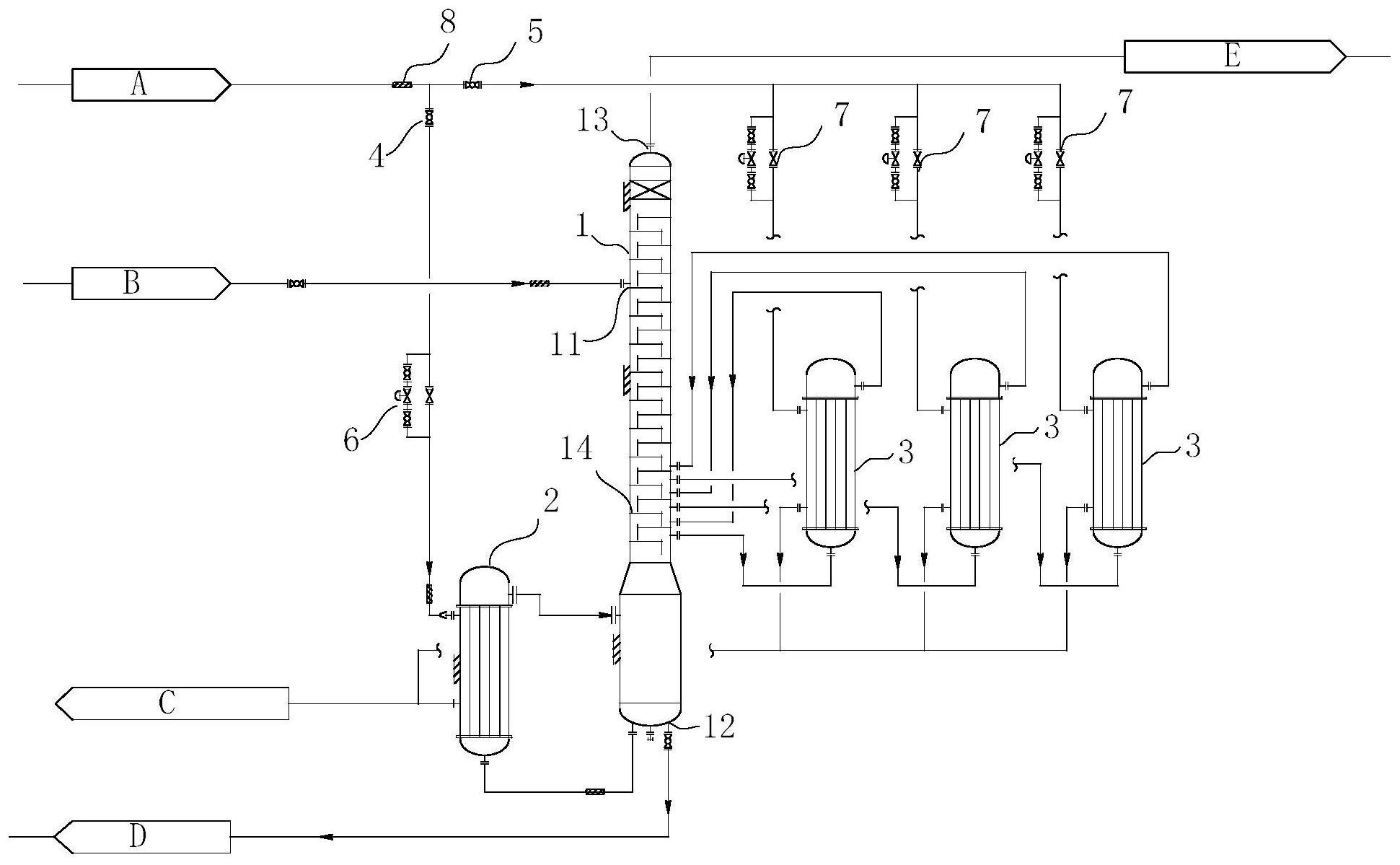

针对现有技术中存在的上述问题,现提供一种旨在能够在加入中间再沸器和不加 入中间再沸器的两种脱氨模式中进行切换的目的以适应多种不同的需求,而且在加入中间 再沸器的模式中可以实现降低能耗目的。 具体技术方案如下: 一种脱氨精馏系统,包括:精馏塔、塔釜再沸器、中间再沸器、第一阀门、第二阀门、 第一阀组和第二阀组; 所述精馏塔的中部偏上位置设置有废水进料口,所述精馏塔的底部塔釜位置设置 有塔釜出料口,所述精馏塔的顶部设置有顶部出料口; 所述精馏塔的底部与所述塔釜再沸器相连接,所述塔釜再沸器与所述第一阀组连 接,所述第一阀组与所述第一阀门相连接,其中所述第一阀组用于控制进入所述塔釜再沸 器的蒸汽量,所述第一阀门用于控制蒸汽是否能够进入所述塔釜再沸器; 所述中间再沸器与所述精馏塔的提馏段相连接,所述中间再沸器与所述第二阀组 连接,所述第二阀组用于控制输入所述中间再沸器的蒸汽量; 所述第二阀组与所述第二阀门相连接,所述第二阀门用于控制所述中间再沸器是 否能够接入所述系统,所述第二阀门、所述第一阀门分别与蒸汽线路连通。 上述的一种脱氨精馏系统,其中,所述中间再沸器的数量为至少一个,所述中间再 沸器的进料端连接至所述精馏塔内第X块塔板与第X 2块塔板之间所夹的气体空间,所述中 间再沸器的出料端连接至所述精馏塔内第X 2块塔板与第X 4块塔板之间所夹的气体空间, 位于所述精馏塔内低一层的气体空间内的物料进入所述中间再沸器之后再返回至精料塔 内的上一层气体空间;其中X可以为0、2、4……偶数,其中X为0表示塔釜顶部,X 2表示为从 塔釜顶部开始数第二块塔板。 上述的一种脱氨精馏系统,其中,所述中间再沸器包括第一中间再沸器、第二中间 再沸器和第三中间再沸器; 所述第一中间再沸器的进料端连接至所述精馏塔内第零块塔板与第二块塔板之 间所夹的气体空间,所述第一中间再沸器的出料端连接至所述精馏塔内第二块塔板与第四 3 CN 111569460 A 说 明 书 2/5 页 块塔板之间所夹的气体空间; 所述第二中间再沸器的进料端连接至所述精馏塔内第二块塔板与第四块塔板之 间所夹的气体空间,所述第二中间再沸器的出料端连接至所述精馏塔内第四块塔板与第六 块塔板之间所夹的气体空间; 所述第三中间再沸器的进料端连接至所述精馏塔内第四块塔板与第六块塔板之 间所夹的气体空间,所述第三中间再沸器的出料端连接至所述精馏塔内第六块塔板与第八 块塔板之间所夹的气体空间。 上述的一种脱氨精馏系统,其中,所述脱氨精馏系统还包括:所述蒸汽线路在所述 第二阀门与所述第一阀门之前还设置有第三阀门,所述第三阀门用于控制蒸汽是否能够进 入所述系统。 上述的一种脱氨精馏系统,其中,所述第一阀组和所述第二阀组之前均设置有减 压阀。 上述的一种脱氨精馏系统,其中,所述塔釜再沸器的壳程冷凝水端和所述中间再 沸器的冷凝水端与用于外排的管路连通。 上述技术方案与现有技术相比具有的积极效果是: 本实施例中通过第二阀门与第一阀门共用一条蒸汽线路,当只需要塔釜再沸器 时,只需要将第一阀门打开,第二阀门关闭,而当需要中间再沸器时,同时将第二阀门与第 一阀门打开,这样可以实现在加入中间再沸器和不加入中间再沸器的两种脱氨模式中进行 切换,可以适应多种不同需求。 在本实施例中,通过设置中间再沸器,在处理同一种三元废水时,相比较只有塔釜 再沸器时,设置有中间再沸器的系统对所需要的蒸汽的温度体积、重量等要求更低,进而降 低了蒸汽能耗。 附图说明 图1是本发明实施例提供的脱氨精馏系统的结构示意图; 图2是图1中的脱氨精馏系统的部分结构示意图。 附图中:1、精馏塔;11、废水进料口;12、塔釜出料口;13、顶部出料口;14、塔板;2、 塔釜再沸器;3、中间再沸器;31、第一中间再沸器;32、第二中间再沸器;33、第三中间再沸 器;4、第一阀门;5、第二阀门;6、第一阀组;7、第二阀组。