技术摘要:

本发明涉及一种竹纤维板,尤其涉及一种复合竹纤维板加工装置。本发明要解决的技术问题是提供一种复合竹纤维板加工装置。一种复合竹纤维板加工装置,包括支撑架,控制屏,电机,涂胶机构,振动均料机构和压合机构;支撑架左端顶部设置有控制屏。本发明达到了通过机器代 全部

背景技术:

纤维板结构均匀,密度适中,表面光滑平整,具有良好的加工性能,因此被广泛用 于家具制造业和建筑业。目前,被广泛用于纤维板制备的原料为木质纤维素和脲醛树脂。但 是随着森林资源的过度砍伐,如何保证充足的木质纤维素原料供给,已成为纤维板制造业 面临的一个重要问题。另外,脲醛树脂来源于不可再生的石化资源,在湿热环境下容易释放 出游离甲醛,严重污染环境,危害人类健康。我国竹资源丰富,在竹加工产业中有大量的竹 纤维残余被废弃,而竹子与木材相比具有强度高、韧性好的特点,是纤维板的理想原料。 现有技术专利号为CN107877625A,名称为一种保温隔热型三层结构式复合竹纤维 板的中国专利针对已有的纤维板加工过程中,由于施胶不均,容易造成纤维结团和成毡,直 接影响板材性能。此外,目前所加工的竹纤维板不具备保温隔热性能,而通过涂层方式赋予 的保温隔热性能较弱,难以满足建筑装修施工对限位板保温隔热性能的要求的问题,其通 过以保温隔热材料作为保温隔热层,竹纤维板作为底板和面板制得三层结构式复合竹纤维 板,先通过预热压工艺将竹纤维坯料制成竹纤维底板和竹纤维面板,再通过热压工艺将保 温隔热材料填充到竹纤维底板与竹纤维面板之间,以赋予所制复合竹纤维板优异的保温隔 热性能;并利用自制竹纤维底板或竹纤维面板来进一步增强所制复合竹纤维板的保温隔热 性能,同时保证所制复合竹纤维板的物理力学使用性能的方式,克服了纤维板加工过程中, 由于施胶不均,容易造成纤维结团和成毡,直接影响板材性能。此外,目前所加工的竹纤维 板不具备保温隔热性能,而通过涂层方式赋予的保温隔热性能较弱,难以满足建筑装修施 工对限位板保温隔热性能的要求的问题,但由于对胶料施加的力不同,从而会导致胶料分 布不均匀。 并且由于部分竹纤维板为凹凸形结构,在施胶过程中会产生胶料的堆积,使凸起 部分胶料不足。 目前需要研发一种通过机器代替人工施胶,对不同区域胶量进行控制,使胶料贴 合竹纤维板结构,对竹纤维板进行震动均料,防止竹纤维板凹凸的平面使胶料分布不均,对 双层竹纤维板进行单向压合,避免压合时对胶料施加力不同导致厚度不均的复合竹纤维板 加工装置,来克服现有技术中由于对胶料施加的力不同,从而会导致胶料分布不均匀,由于 部分竹纤维板为凹凸形结构,在施胶过程中会产生胶料的堆积,使凸起部分胶料不足的缺 点。

技术实现要素:

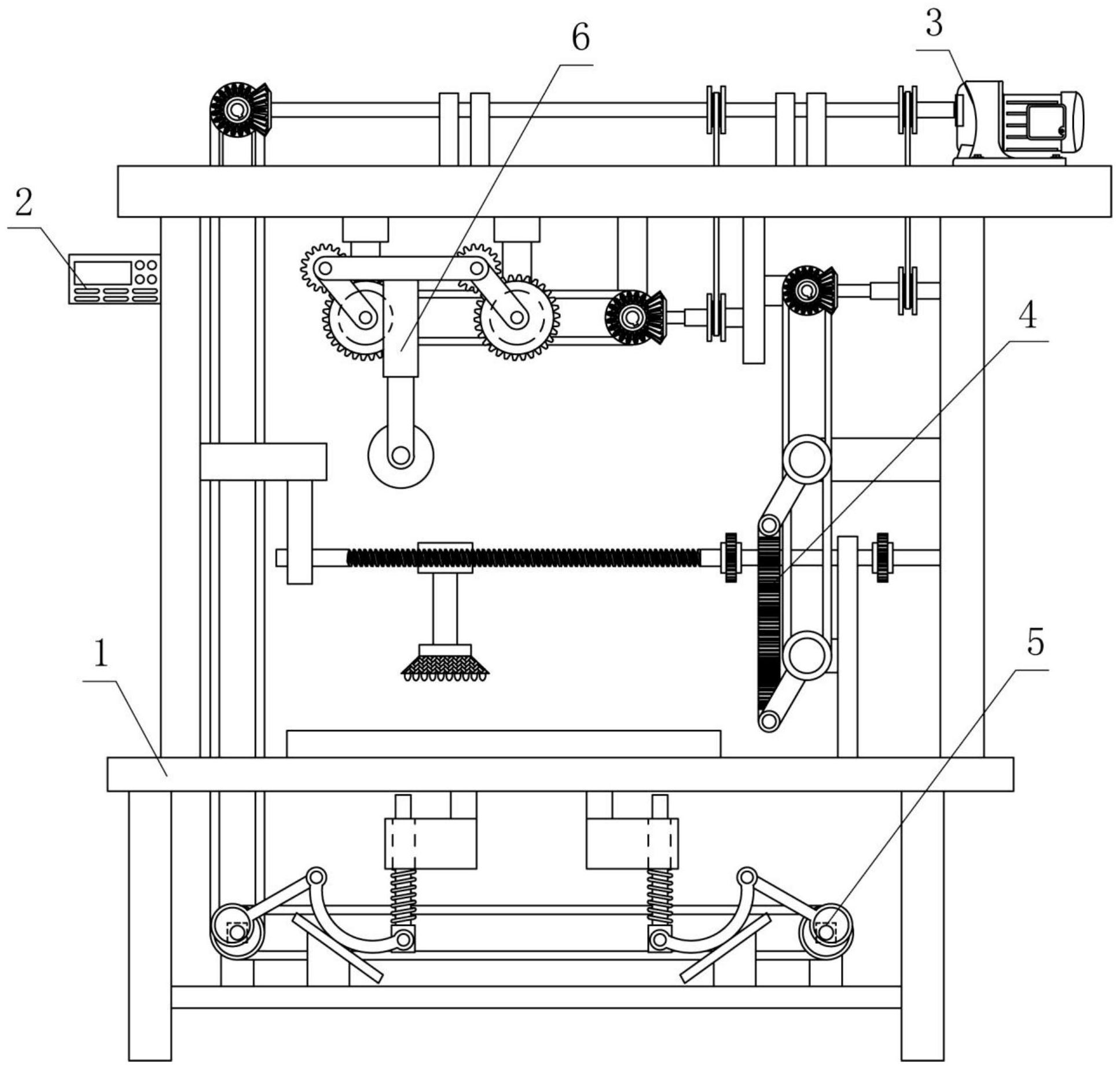

本发明为了克服现有技术中由于对胶料施加的力不同,从而会导致胶料分布不均 匀,由于部分竹纤维板为凹凸形结构,在施胶过程中会产生胶料的堆积,使凸起部分胶料不 足的缺点,本发明要解决的技术问题是提供一种复合竹纤维板加工装置。 5 CN 111546441 A 说 明 书 2/9 页 本发明由以下具体技术手段所达成: 一种复合竹纤维板加工装置,包括支撑架,控制屏,电机,涂胶机构,振动均料机构 和压合机构;支撑架左端顶部设置有控制屏;支撑架顶端右部设置有电机;支撑架内右顶部 设置有涂胶机构,并且涂胶机构右端顶部与电机相连接;支撑架内底部设置有振动均料机 构;支撑架内左顶部设置有压合机构,并且压合机构右端顶部与涂胶机构相连接,而且压合 机构底端左部与振动均料机构相连接。 进一步的,涂胶机构包括第一传动轮,第二传动轮,第一伸缩杆,第一锥齿轮,第二 锥齿轮,第三传动轮,第四传动轮,第一传动杆,轮齿板,第五传动轮,第二传动杆,第一平齿 轮,第二平齿轮,第一丝杆,第一轴承块,第三平齿轮,第四平齿轮,第二丝杆,第二轴承块, 第三传动杆,第四传动杆和喷头;第一传动轮底端通过皮带与第二传动轮进行传动连接;第 二传动轮左端轴心与第一伸缩杆相连接;第一伸缩杆左端轴心与第一锥齿轮相连接;第一 锥齿轮左端后部与第二锥齿轮进行啮合;第二锥齿轮后端轴心与第三传动轮进行转动连 接;第三传动轮底端通过皮带与第四传动轮进行传动连接;第四传动轮后端轴心与第一传 动杆进行转动连接;第四传动轮底端通过皮带与第五传动轮进行传动连接;第一传动杆后 端左底部与轮齿板进行传动连接;第五传动轮后端轴心与第二传动杆进行转动连接,并且 第二传动杆后端左底部与轮齿板相连接;第二传动杆右顶部设置有第一平齿轮;第一平齿 轮左端轴心与第二平齿轮进行转动连接;第二平齿轮左端轴心与第一丝杆进行转动连接; 第二平齿轮后端与第三平齿轮进行啮合;第一丝杆外表面左部设置有第一轴承块;第一轴 承块后端与第三传动杆进行焊接;第三平齿轮后端与第四平齿轮进行啮合;第四平齿轮左 端轴心与第二丝杆进行转动连接;第二丝杆外表面左部设置有第二轴承块,并且第二轴承 块前端与第三传动杆相连接;第三传动杆底端与第四传动杆进行焊接;第四传动杆底端设 置有喷头;第一传动轮右端轴心与电机相连接;第一传动轮左端轴心与压合机构相连接;第 二传动轮右端轴心通过安装座与支撑架相连接;第三传动轮后端轴心通过安装座与支撑架 相连接;第四传动轮后端轴心通过安装座与支撑架相连接;第五传动轮后端轴心通过安装 座与支撑架相连接。 进一步的,振动均料机构包括第六传动轮,第一圆盘,第五传动杆,第一曲型杆,第 一基座,第六传动杆,第一弹簧,第一限位块,第七传动轮,第二圆盘,第七传动杆,第二曲型 杆,第二基座,第八传动杆,第二弹簧和第二限位块;第六传动轮前端轴心与第一圆盘进行 转动连接;第六传动轮右端通过皮带与第七传动轮进行传动连接;第一圆盘右端顶部与第 五传动杆进行焊接;第五传动杆前端右顶部与第一曲型杆进行传动连接;第一曲型杆底端 与第一基座相连接;第一曲型杆后端右底部与第六传动杆进行传动连接;第六传动杆外表 面设置有第一弹簧;第六传动杆外表面顶部设置有第一限位块,并且第一限位块底端与第 一弹簧相连接;第七传动轮前端轴心与第二圆盘进行转动连接;第二圆盘左端顶部与第七 传动杆进行焊接;第七传动杆前端左顶部与第二曲型杆进行传动连接;第二曲型杆底端与 第二基座相连接;第二曲型杆后端左底部与第八传动杆进行传动连接;第八传动杆外表面 设置有第二弹簧;第八传动杆外表面顶部设置有第二限位块,并且第二限位块底端与第二 弹簧相连接;第六传动轮后端轴心通过安装座与支撑架相连接;第六传动轮顶端与压合机 构相连接;第一基座底端与支撑架相连接;第一限位块顶端右部与支撑架相连接;第七传动 轮后端轴心通过安装座与支撑架相连接;第二基座底端与支撑架相连接;第二限位块顶端 6 CN 111546441 A 说 明 书 3/9 页 左部与支撑架相连接。 进一步的,压合机构包括第八传动轮,第三锥齿轮,第四锥齿轮,第九传动轮,第十 传动轮,第二伸缩杆,第五锥齿轮,第六锥齿轮,第十一传动轮,第十二传动轮,第九传动杆, 第五平齿轮,第六平齿轮,第十传动杆,第十三传动轮,第十一传动杆,第七平齿轮,第八平 齿轮,电动推杆和滚筒;第八传动轮左端轴心与第三锥齿轮进行转动连接;第八传动轮底端 通过皮带与第十传动轮进行传动连接;第三锥齿轮左端后部与第四锥齿轮进行啮合;第四 锥齿轮后端轴心与第九传动轮进行转动连接;第十传动轮左端轴心与第二伸缩杆相连接; 第二伸缩杆左端轴心与第五锥齿轮相连接;第五锥齿轮左端后部与第六锥齿轮进行啮合; 第六锥齿轮后端轴心与第十一传动轮进行转动连接;第十一传动轮左端通过皮带与第十二 传动轮进行传动连接;第十二传动轮前端轴心与第九传动杆进行转动连接;第十二传动轮 左端通过皮带与第十三传动轮进行传动连接;第九传动杆后端左顶部与第五平齿轮进行传 动连接;第九传动杆前端左顶部与第十传动杆进行传动连接;第五平齿轮右底部与第六平 齿轮进行啮合;第十传动杆后端左部与第十一传动杆进行传动连接,并且第十一传动杆后 端右底部与第十三传动轮相连接;第十一传动杆后端左顶部与第七平齿轮进行传动连接; 第七平齿轮右底部与第八平齿轮进行啮合;第八传动轮右端轴心与第一传动轮相连接;第 九传动轮后端轴心通过安装座与支撑架相连接;第九传动轮底端与第六传动轮相连接;第 十传动轮右端轴心通过安装座与支撑架相连接;第十一传动轮后端轴心通过安装座与支撑 架相连接;第十二传动轮后端轴心通过安装座与支撑架相连接;第十三传动轮后端轴心通 过安装座与支撑架相连接。 进一步的,第六传动轮和第一圆盘轴心不不相同。 进一步的,轮齿板运动至最左端与第一平齿轮进行啮合,轮齿板运动至最右端与 第二平齿轮进行啮合。 进一步的,滚筒的运动轨迹为尖端向上的三角形。 与现有技术相比,本发明具有如下有益效果: 为解决现有技术中由于对胶料施加的力不同,从而会导致胶料分布不均匀,由于 部分竹纤维板为凹凸形结构,在施胶过程中会产生胶料的堆积,使凸起部分胶料不足的问 题,设计了涂胶机构,通过涂胶机构将粘接胶均匀地喷洒在竹纤维板粘接面,达到了通过机 器代替人工施胶,对不同区域胶量进行控制,使胶料贴合竹纤维板结构的效果,设计了振动 均料机构,通过振动均料机构使粘接胶均匀分布在竹纤维板表面,达到了通过对竹纤维板 进行震动均料,防止竹纤维板凹凸的平面使胶料分布不均的效果,设计了压合机构,通过压 合机构对叠放的竹纤维板进行压合,达到了通过对双层竹纤维板进行单向压合,避免压合 时对胶料施加力不同导致厚度不均的效果。 附图说明 图1为本发明的结构示意图; 图2为本发明的涂胶机构结构示意图; 图3为本发明的第二平齿轮,第一丝杆,第一轴承块,第三平齿轮,第四平齿轮,第 二丝杆,第二轴承块和第三传动杆组合俯视图; 图4为本发明的振动均料机构结构示意图; 7 CN 111546441 A 说 明 书 4/9 页 图5为本发明的压合机构结构示意图。 附图中的标记为:1-支撑架,2-控制屏,3-电机,4-涂胶机构,5-振动均料机构,6- 压合机构,401-第一传动轮,402-第二传动轮,403-第一伸缩杆,404-第一锥齿轮,405-第二 锥齿轮,406-第三传动轮,407-第四传动轮,408-第一传动杆,409-轮齿板,4010-第五传动 轮,4011-第二传动杆,4012-第一平齿轮,4013-第二平齿轮,4014-第一丝杆,4015-第一轴 承块,4016-第三平齿轮,4017-第四平齿轮,4018-第二丝杆,4019-第二轴承块,4020-第三 传动杆,4021-第四传动杆,4022-喷头,501-第六传动轮,502-第一圆盘,503-第五传动杆, 504-第一曲型杆,505-第一基座,506-第六传动杆,507-第一弹簧,508-第一限位块,509-第 七传动轮,5010-第二圆盘,5011-第七传动杆,5012-第二曲型杆,5013-第二基座,5014-第 八传动杆,5015-第二弹簧,5016-第二限位块,601-第八传动轮,602-第三锥齿轮,603-第四 锥齿轮,604-第九传动轮,605-第十传动轮,606-第二伸缩杆,607-第五锥齿轮,608-第六锥 齿轮,609-第十一传动轮,6010-第十二传动轮,6011-第九传动杆,6012-第五平齿轮,6013- 第六平齿轮,6014-第十传动杆,6015-第十三传动轮,6016-第十一传动杆,6017-第七平齿 轮,6018-第八平齿轮,6019-电动推杆,6020-滚筒。