技术摘要:

本发明公开了一种电子截止阀,包括阀座和阀芯口组件,阀座的侧壁镂空且下端为阀口,阀芯口组件设置在阀座内部封住阀口,阀座的上端连接有螺母组件,螺母组件的上端安装有线圈部件,螺母组件的中心设置有上下升降的动铁组件,阀芯的上端面内凹形成平衡腔,阀芯的中部设 全部

背景技术:

截止阀是运用最广泛的强制密封式阀门,如今截止阀逐渐向模块化、节能化、智能 化、现代化的方向发展。 截止阀的阀芯一旦开启,它的阀座和阀芯密封面之间就不再存在接触,因而密封 面的机械磨损小,密封性能是好,使用寿命长。且截止阀结构简单,制造和维修比较方便;截 止阀工作行程小,启闭时间短,适用于需要频繁开关的场合。 但是截止阀进出口压差较大,流体介质阻力大,开阀和闭阀所需力较大;而且现有 的截止阀不能控制流量,调节性能较差;且常用的截止阀不适用于车辆热泵系统,易受侵 蚀,使用寿命短。

技术实现要素:

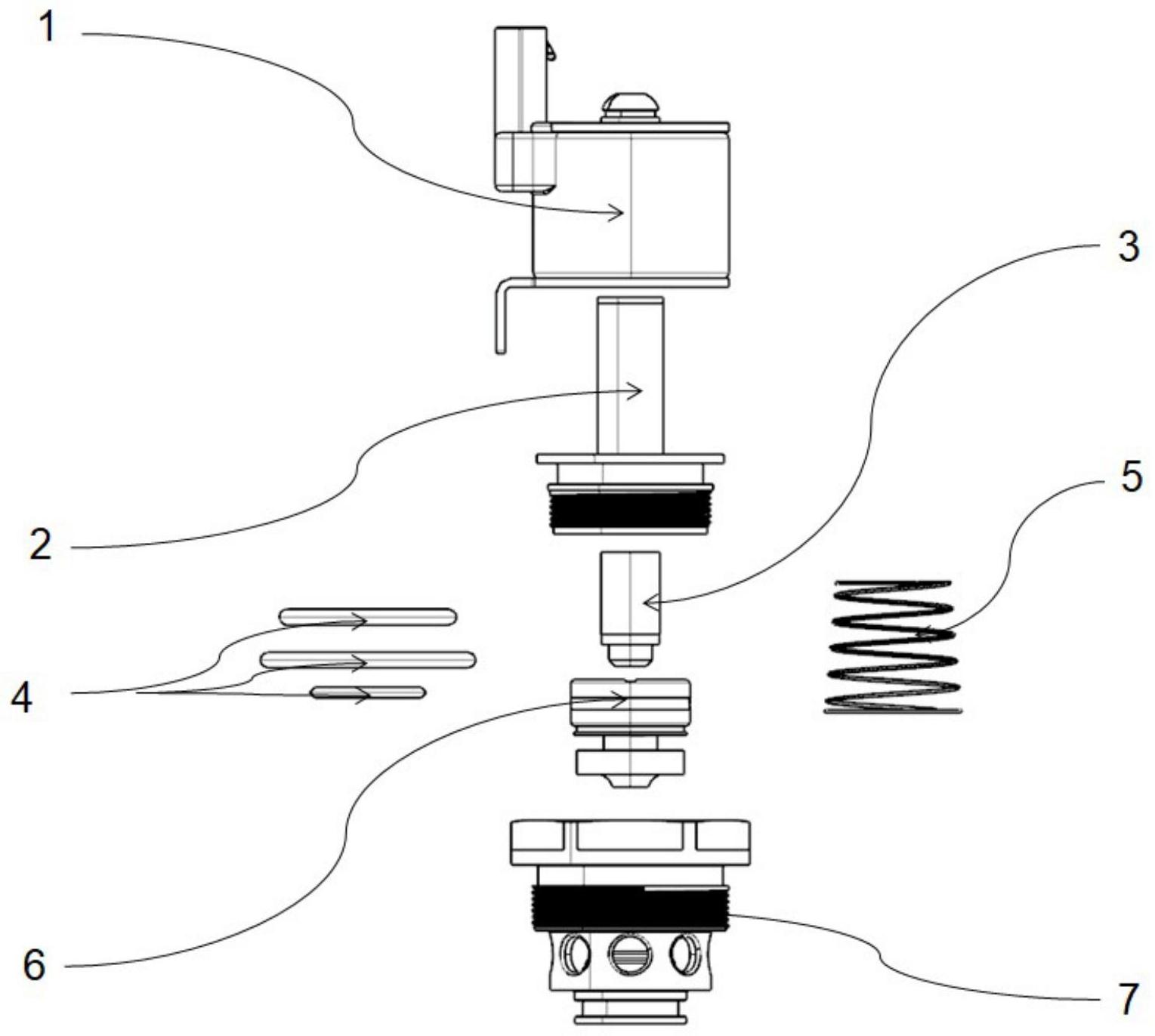

本发明提供了一种电子截止阀,具有用于平衡压力的平衡腔,可以减小开、闭阀所 需的电磁力,减小能耗,使阀芯动作更快捷。 为实现上述目的,本发明提供如下技术方案:一种电子截止阀,包括阀座和阀芯口 组件,所述的阀座的侧壁镂空且下端为阀口,所述的阀芯口组件设置在阀座内部封住阀口, 所述的阀座的上端连接有螺母组件,所述的螺母组件的上端安装有线圈部件,所述的螺母 组件的中心设置有上下升降的动铁组件,所述的动铁组件的上端设置有第一弹簧,所述的 阀芯口组件包括阀芯和设置在阀芯外侧的第二弹簧,所述的阀芯的上端面内凹形成平衡 腔,所述的阀芯的中部设置有上下贯通的第一平衡流道,所述的动铁组件的下端将第一平 衡流道的上端封堵,所述的阀芯上还设置有连通阀芯上下的辅助平衡流道,所述的动铁组 件包括动铁芯和设置在动铁芯下部内腔设置有上下升降的动铁密封件,所述的动铁密封件 的上端连接有第三弹簧,所述的动铁芯的侧壁上开有与内腔相连通的侧流道。 作为优选,所述的线圈部件包括线圈外壳、设置在线圈外壳内的线圈、设置在线圈 外壳外侧的轭铁和设置在线圈内的骨架,所述的骨架上固定有Pin针卡扣,Pin针卡扣的一 端与线圈相连接,另一端外接接头,实现与线圈与外部信号的电性连接所述的Pin针卡扣上 安装有瞬态电压抑制二极管,瞬态电压抑制二极管(TVS)起保护线圈的作用,防止线圈内瞬 时电压过大而造成线圈损坏。 作为优选,所述的辅助平衡流道包括开设在阀芯上的至少一个第二平衡流道以及 阀座与阀芯之间形成的间隙。 作为优选,所述的螺母组件包括与阀座相连的螺母座和设置在螺母座中部并插入 到线圈部件内的螺母管,所述的螺母管的上端轴向插入设置有定铁螺母,所述的动铁组件 在螺母管内升降,所述的定铁螺母的下端通过第一弹簧与动铁组件相连,定铁螺母与螺母 3 CN 111594663 A 说 明 书 2/4 页 管焊接固定,螺母管与螺母座之间也是焊接连接。 作为优选,所述的阀芯的外侧壁嵌入设置有活塞环,所述的活塞环的内部安装有 弹簧丝,活塞环与螺母座的内壁相接触,以便和螺母座轴向密封安装。 作为优选,所述的阀芯的下端嵌入安装有密封垫,所述的密封垫的下端通过限位 块进行限位,所述的阀芯的下端设置有将限位块轴向固定的下口翻边部(或者过盈紧配固 定),密封垫采用PTFE材料制成,以便增加截止阀的密封效果和使用寿命,限位块的作用是 防止下口翻边部进行翻边处理时损伤到密封垫,影响密封效果。 作为优选,所述的动铁芯的下端嵌入设置有将动铁密封件限位的限位垫,所述的 动铁芯的下端端部设置有将限位垫轴向固定的翻边部,限位垫的作用是防止翻边部进行翻 边处理时,损伤到动铁密封件,影响密封效果,同时限位垫中间开孔以便动铁密封件与阀芯 口组件相接触(还可以通过过盈紧配实现)。 作为优选,所述的阀芯的上端端部两侧设置有连通外壁和平衡腔的端面槽,以平 衡压力,减小阀芯口组件运动时的阻力。 作为优选,所述的第二平衡流道分为上流道和下流道,其上流道比下流道的直径 大,防止产生节流,影响流量并对腔壁和流道产生损伤;所述的第一平衡流道分为上中下流 道,其中中流道的直径大于上流道且小于下流道的直径,防止产生二次节流。 作为优选,所述的螺母组件与阀座之间、阀座的外侧以及阀口的外侧均安装有密 封圈。 与现有技术相比,本发明的有益效果是: 1.具有可以平衡阀口上下压力差的平衡腔,可以减小开、闭阀所需的电磁力,减小 能耗,使阀芯动作更快捷; 2.可以外接控制器,可控制通过线圈的电流大小,来控制电磁力大小,以控制阀口 的开度,进一步控制流量的大小; 3.结构集成度高,零件少,组装更加方便,有利于轻量化,成本更有优势。 附图说明 图1为本发明的主视分解结构示意图; 图2为本发明的线圈部件的立体结构图; 图3为本发明的线圈部件的分解立体结构图; 图4为本发明的螺母组件的主视半剖结构图; 图5为本发明的动铁组件的主视半剖结构图; 图6为本发明的动铁组件下端翻边后的结构示意图; 图7为本发明的阀芯的主视半剖的示意图; 图8为本发明的阀芯的翻边后的示意图; 图9为本发明的未工作时的示意图; 图10为本发明的工作时的示意图。