技术摘要:

本发明涉及一种应用于起重机械领域的智能滑轮组,属于智能化重型装备领域。该装置在滑轮轴应力最大处粘贴应变片,将数据传到数据处理中心,并实时监测滑轮轴的变形情况;在滑轮轴支撑板或挂板之间安装轴压式传感器,以便测量和限制起重量;在滑轮组的每个滑轮上方都安 全部

背景技术:

滑轮组已广泛应用于起重机的起升机构的滑轮装置和吊具中,是起重机中关乎安 全的重要零部件,是起重机实现起重功能的关键。重型机械上的滑轮更换周期短,增加了企 业的成本。起重机起重货物时有一定的起重限度,在平时的吊装过程中,超过滑轮设计的承 重值,且目前的起重设备均没有起重超载限制,超出起重最大限度会造成起重设备的损耗, 使工作无法正常进行。严重事故中会出现重物的砸落,危及工作人员安全,给企业造成巨大 经济损失。实时监测滑轮的受力变形显得尤为重要。 滑轮组套装在滑轮轴上,对于大吨位起重机,滑轮组的倍率高,随着吨位的增加, 可能需要更大的倍率,滑轮轴上的滑轮也更多。滑轮轴也是起重机中的重要零件,实时监测 滑轮轴的受力变形很必要。 钢丝绳缠绕在滑轮上,钢丝绳的运动会带动滑轮的运动,一旦滑轮出现卡滞,钢丝 绳和滑轮之间会出现相对运动,会使钢丝绳磨损严重,实时监测滑轮卡滞状况很必要。 轴承是重要的旋转零件,避免轴承的损坏,状态监测是预防保养中重要的一个环 节,并非所有的起重设备中装有先进的监测仪器,必须对轴承的温度和噪音保持高度警觉。 综上所述,智能滑轮组的发明具有一定的工程价值,在起重机械领域具有广阔的 应用前景。

技术实现要素:

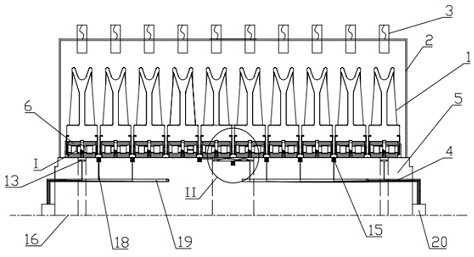

本发明的目的是提供一种应用于起重机械领域的智能滑轮组,包括轴变形实时监 测装置、起重超载限制装置、监测滑轮卡滞装置、可监测轴承温度装置和监测轴承噪音装 置。 为实现上述目的,本发明的一种应用于起重机械领域的智能滑轮组方案如下:在 滑轮轴支撑板或挂板之间安装轴压式传感器(14),轴压式传感器(14)的引线(4)可接入到 空心杆(2)内;空心杆(2)在滑轮轴上固定,通过空心杆(2)将滑轮转数计数传感器(3)安装 在滑轮组的每个滑轮(1)上方,引线(4)安装在空心杆(2)内,所连的若干滑轮转数计数传感 器(3)均通过引线(4)与接线盒连接,接线盒内要设置数据远程发射器;在滑轮轴(5)中间及 两端滑轮正下方位置粘贴应变片(13),应变片分布如图所示;在滑轮轴(5)两端安装有信号 处理器(20),粘贴在滑轮轴(5)上的应变片(13)引线(4)或通过润滑油孔(18)引到润滑油道 (19),或在滑轮轴(5)上钻孔(21)引至润滑油道(19),最终引至轴端;发射线圈(8)和接收线 圈(9)套在轴承凸台上,一个滑轮下套有两个轴承(6),轴承(6)与轴承间有涨圈(7),在涨圈 (7)下方装有轴承温度探测系统(11),主要由温度采集系统(温度探测器)(12)、数据无线传 输和无线能量供给(无线供电级)(10)三部分组成;在轴承(6)与轴承(6)间的衬套下方安装 3 CN 111573547 A 说 明 书 2/4 页 噪音探测头(15),将噪音探测头(15)的引线(4)通过在滑轮轴上钻孔(21)引至润滑油道 (19)或润滑油孔(18),最终引至轴端。 对于吨位较小的起重机,只需开单润滑孔。对于大吨位起重机,会在滑轮轴上开多 个润滑孔,一般情况下有双润滑孔,三润滑孔以及四润滑孔,优先选用四润滑孔。其中,主油 道为半通状态,直径为18mm,通油孔的直径为6mm,该布置为最优布置。对于大吨位吊具滑轮 轴来说,轴径与润滑孔孔径之比较大,润滑孔对轴的力学性能影响不大。 在滑轮轴需要粘贴应变片的位置开槽,应变片和噪音探测头的引线通过在滑轮轴 上钻孔引至油道或油孔,最终引至轴端,以上对滑轮轴的改变并不影响使用寿命和疲劳强 度。 目前数控车床已基本普及,对滑轮轴的改变可添加到加工代码和程序中,数控机 床操作系统能满足对复杂滑轮轴的加工要求。 为适应滑轮轴的变化,轴承也应重新选用为加强型轴承,与此同时滑轮也应做出 改动:需将滑轮厚度增加。 应变片测点布置的总体原则是在已知受力条件下,根据变形体结构形状特点安排 粘贴应变片的位置和方向。 应变片采集滑轮轴的应力,将定滑轮轴处理为截面为中空圆环的简支梁,不考虑 通油孔等细节。定滑轮组的载荷处理为均布载荷。梁弯曲时,最大正应力发生在弯矩最大的 截面、离中性轴最远的点上。对于承受均布载荷的简支梁,跨中位置弯矩值最大,剪力为零, 为纯弯曲。 纯弯曲正应力的计算公式:σmax=Mmax/WZ, Mmax=0.125ql2,WZ=πD3(1-α4)/32,α=d/D。 式中:σmax为最大正应力,Mmax为最大弯矩,WZ为抗弯截面系数,为载荷,l为轴长, 为D为截面直径。 以180t吊钩滑轮轴为例,Ra=Rb=900000(N),滑轮轴采用CrMo钢调质处理,[σ]=σS/ 2.5=200(N/mm2)。 若采用原先的滑轮轴尺寸来布置智能装备,D=300mm, W=πD3/32=3.14×3003/32=2649375(mm3), σ=M/W=2404800000/2649375=907(N/mm2), 发现,σ>[σ],所以,滑轮轴的强度不满足要求。 若采用改进后的滑轮轴尺寸来布置智能装备,D=500mm, W=πD3/32=3.14×5003/32=56106599(mm3), σ=M/W=2404800000/56106599=196(N/mm2), 发现,σ<[σ],所以,滑轮轴的强度满足要求。吊重最大值应该限制在此范围以内。 滑轮轴的结构非常简单,横截面为圆形截面。通过建立有限元模型并分析滑轮轴 的位移和应力分布情况,发现最大位移发生在轴的中心处,因此,应变片要粘贴在轴的中心 处。 起重滑轮组常用的钢丝绳穿绕方法为两行单式滑轮组穿法,基于这种方法的起重 滑轮组在开展吊装起重工作时,自由端两边受力相对较大。所以,应变片还要粘贴在轴的两 边、滑轮的正下方。 使用环境温度对应变片的影响很大,应根据使用温度选用不同材料的应变片,如 4 CN 111573547 A 说 明 书 3/4 页 果需要高温应变片应在订货时说明使用温度。 在滑轮组中,每个滑轮均可能出现卡滞现象,所以在每个滑轮上方均安装滑轮转 数计数传感器,每个滑轮轮槽安装感应片,滑轮每转一圈,滑轮转数计数传感器计数一次。 滑轮转数计数传感器要在计数前清零,每进行一个提升工作循环后比较滑轮转数计数传感 器的数值,若每个滑轮转数计数传感器数值相差不大,则说明存在钢丝绳打滑情况,此现象 属正常现象。若有个别滑轮转数计数传感器数值与其他滑轮转数计数传感器差异较大,则 说明滑轮出现卡滞,对该滑轮转数计数传感器对应的滑轮进行检查,若仍无问题,则应进一 步检查轴承的状况。 滑轮转数计数传感器的引线通过空心杆引到轴孔中与接线盒连接,接线盒内要设 置数据远程发射器。 轴压式传感器应安装在滑轮轴支撑板或挂板之间,轴压式传感器对起重超载十分 敏感,当提升重物超出轴压式传感器的限定值,则滑轮组被限制传动。 温度是衡量轴承服役性能的重要指标,局部瞬时升温及热失效是轴承主要失效诱 因。高速下内圈温度远高于外圈温度,高速下轴承内圈温度监测技术的研究至关重要。 轴承服役空间十分狭小,传感器的分布空间十分有限。尽量精简电路设计,同时适 当加大轴承的尺寸。 测试过程中,数据的实时传输尤为重要。由轴承内圈在高速旋转,传统的利用导线 传输数据的方式难以实现,因此本系统采用无线数据传输的方式。由于长时间监测需求及 空间限制等因素,选用无线电磁供电方式进行供电。 轴承内圈温度测试系统主要由温度采集系统、数据无线传输和无线能量供给三部 分组成。将无线测温系统嵌入在轴承的静止套圈上,将温度信号通过无线传输传到数据处 理中心。 轴承处于良好的运行情况,则会发出规则的呜呜声。不同的噪音反应出轴承不同 的状况:润滑不适当会造成尖锐的、不规则的吱吱声;轴承间隙不适当会造成金属声;滚动 件受损可造成间歇性的噪音;轴承受损严重可造成不规则且巨大的噪音。在轴承处安装压 电式加速度传感器,对轴承的不同运行状况进行监控,针对不同的警报情况做相应的处理。 如被测轴承的实测噪音声压级比背景噪音声压级大10dB以上,则背景噪音可忽略 不计。如被测轴承的实测噪音声压级比背景噪音声压级小于10dB,噪音探测头需将信号放 大后加以采集。 附图说明 图1为智能滑轮组整体视图,其中(1)为滑轮,(2)为空心杆,(3)为滑轮转数计数传 感器,(4)为引线,(5)为滑轮轴,(6)为待测轴承,(13)为应变片,(15)为噪音探测头,(16)为 滑轮轴轴线,(18)为润滑油孔,(19)为润滑油道,(20)为信号处理器。 图2为智能滑轮组左视图,其中(1)为滑轮,(2)为空心杆,(3)为滑轮转数计数传感 器,(4)为引线,(14)为轴压式传感器,(17)为滑轮轴支撑板或挂板。 图3为滑轮轴油孔油道分布正视图,其中(4)为引线,(13)为应变片,(15)为噪音探 测头,(16)为滑轮轴轴线,(18)为润滑油孔,(19)为润滑油道,(20)为信号处理器。 图4为滑轮轴应变片分布位置剖视图,其中(13)为应变片,(16)为滑轮轴轴线。 5 CN 111573547 A 说 明 书 4/4 页 图5为滑轮轴油孔油道分布剖视图,其中(5)为滑轮轴,(16)为滑轮轴轴线,(18)为 润滑油孔,(19)为润滑油道。 图6为轴承温度探测系统局部放大图,其中(6)为待测轴承,(7)为涨圈,(8)为发射 线圈,(9)为接收线圈,(10)为无线供电级,(11)为测试系统,(12)为温度探测器。 图7为滑轮轴应变片、噪音探测仪布置放大图,其中(1)为滑轮,(4)为引线,(6)为 待测轴承,(13)为应变片,(15)为噪音探测头,(21)为钻孔。