技术摘要:

本发明涉及热隔膜成型技术领域,尤其涉及一种热隔膜成型系统,包括:加热机构,加热机构进一步包括机架、加热库和固定机构;机架设置为龙门结构,加热库在高度方向上可相对移动的设置在龙门结构内部,固定机构设置在加热库上;隔膜框,用于固定隔膜,隔膜框的上具有吊 全部

背景技术:

热隔膜成型是一种复合材料成型方法,即将预浸的复合材料层压后放置于模具 上,通过一种特制隔膜的辅助作用经过抽真空和加热等方法,将层压件压向模具,形成所需 形状。 现有技术中,对热隔膜成型件的加工效率并不高,在热隔膜成型工艺中的各步骤 中,需要人工进行过多的参与,例如隔膜铺设与移动,例如抽真空与加热之前对模具的移 动。 然而上述人工操作的过程一方面会影响产品的一致性,导致产品的质量控制较 难,另一方面人工参与也存在危险因素,例如加热程序中由于热隔膜工艺中需要加热至80 摄氏度左右,人体误触会导致烫伤。 鉴于上述问题的存在,本设计人基于从事此类产品工程应用多年丰富的实务经验 及专业知识,积极加以研究创新,以期创设一种热隔膜成型系统,使其更具有实用性。

技术实现要素:

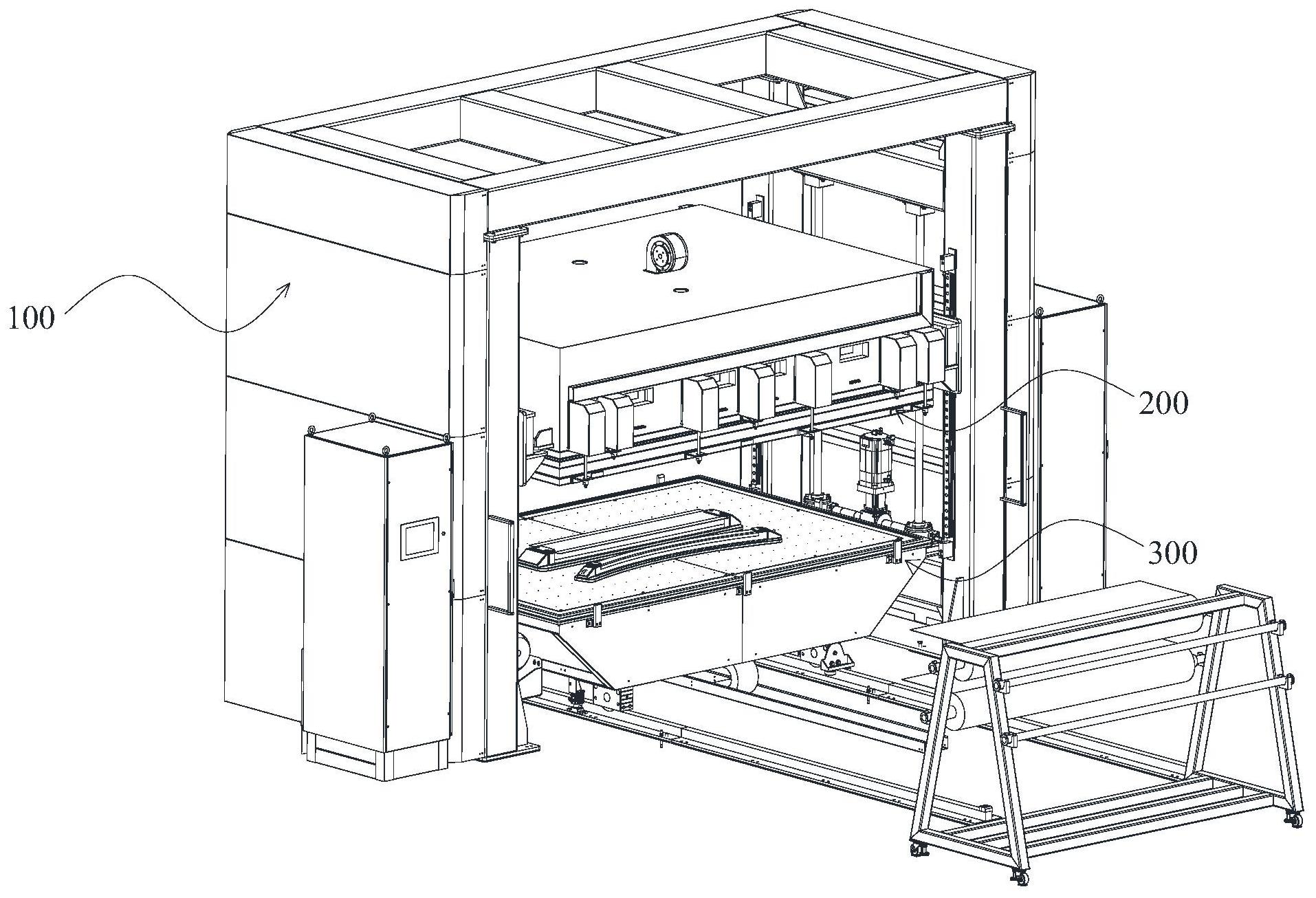

本发明所要解决的技术问题是:提供一种热隔膜成型系统,提高热隔膜成型的效 率和安全性。 为了达到上述目的,本发明所采用的技术方案是:一种热隔膜成型系统,包括: 加热机构,所述加热机构进一步包括机架、加热库和固定机构; 所述机架设置为龙门结构,所述加热库在高度方向上可相对移动的设置在所述龙门结 构内部,所述固定机构设置在所述加热库上; 隔膜框,用于固定隔膜,所述隔膜框的上具有吊具,所述固定机构上具有与所述吊具挂 杆,以将所述隔膜框固定在所述加热库上; 真空床机构,所述真空床机构包括朝向所述机架设置的水平轨道、在所述水平轨道上 可相对移动设置的支撑架、固定在所述支撑架上的抽真空平台以及与所述抽真空平台连接 的真空泵; 其中,所述隔膜框在未被所述固定机构吊起时放置在所述抽真空平台上,并且所述隔 膜框上固定的隔膜覆盖所述抽真空平台上放置的预浸料层压板和模具。 进一步地,所述机架上还具有安全光栅,所述安全光栅设置在与所述水平轨道平 行的所述机架的两侧面上,所述安全光栅用于检测是否有物体或者人处于所述隔膜框的起 吊升降范围内。 进一步地,所述加热库包括固定框体、加热板和隔热板,所述加热板设置有多个且 均匀设置在所述固定框体内,所述隔热板铺设在所述固定框体表面上,所述固定框体上设 置有观察窗口,用于观察所述加热库内部情况。 3 CN 111590924 A 说 明 书 2/5 页 进一步地,所述固定机构进一步包括: 伸缩气缸,一端铰接在所述加热库上,另一端与所述挂杆连接; 所述挂杆底部具有卡扣螺母,所述隔膜框上的所述吊具朝向外侧开口设置的卡槽,所 述挂杆在摆动时卡入所述卡槽内,此时所述卡扣螺母置于所述卡槽底部; 摆动驱动气缸,一端固定在所述加热库上,另一端与所述挂杆的杆体铰接,以驱动所述 挂杆固定在所述卡槽内或者从所述卡槽中将所述挂杆推出。 进一步地,所述隔膜框的外侧壁上设置有凹槽,所述凹槽与橡胶条配合,将隔膜的 末端挤压固定在所述凹槽内。 进一步地,所述隔膜框设置有上下两个,两个所述隔膜框分别固定一层隔膜,且两 层隔膜固定在两个所述隔膜框的中间,上层所述隔膜框上具有真空气嘴,所述真空气嘴的 抽气端与上层所述隔膜框的下表面处于同一水平面,用于在两层隔膜之间抽真空。 进一步地,所述水平轨道上设置有定位板,所述定位板上具有定位槽,所述支撑架 上设置有定位气缸,所述定位槽设置在所述定位气缸的活塞杆在所述支撑架上的移动轨迹 上,当所述支撑架移动至预定位置处时,所述定位气缸动作,将活塞杆伸入至所述定位槽 内。 进一步地,所述抽真空平台包括铝板,所述铝板底部具有与所述真空泵连通的接 口,所述铝板表面上具有水平设置的通气槽,所述通气槽与所述接口连通; 所述抽真空平台还包括不锈钢板,所述不锈钢板设置在所述铝板上表面上,且所述不 锈钢板上均布有若干气孔,所述气孔与所述通气槽连通。 本发明的有益效果为:本发明通过真空床机构的朝向加热机构中的加热库下方自 动移动的方式,实现了对放置在真空床机构上的预定料层压板和模具的整体自动移动,而 且通过隔膜框的设置一方面便于隔膜的固定,另一方面通过在加热库上设置的固定机构实 现对隔膜框的升降,上述操作均无需人工操作,与现有技术相比,提高了热隔膜成型的效 率,而且机器代替人工,降低了人工操作的危险性。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下, 还可以根据这些附图获得其他的附图。 图1为本发明实施例中热隔膜成型系统的结构示意图; 图2为本发明实施例中加热机构结构示意图; 图3为本发明实施例中隔膜框的结构示意图; 图4为本发明实施例中真空床机构的结构示意图; 图5为本发明实施例中加热库的结构示意图; 图6为本发明实施例中固定机构的结构示意图; 图7为本发明实施例中挂杆与吊具连接的结构示意图; 图8为本发明实施例中单层隔膜框固定隔膜的结构示意图; 图9为本发明实施例中双层隔膜框的结构示意图; 4 CN 111590924 A 说 明 书 3/5 页 图10为本发明实施例中真空气嘴及双层隔膜框固定隔膜的结构示意图; 图11为本发明实施例中抽真空平台的爆炸分解结构示意图。 附图标记:100、加热机构;110、机架;120、加热库;121、固定框体;122、加热板; 123、隔热板;124、观察窗口;130、固定机构;131、伸缩气缸;132、挂杆;1321、卡扣螺母;133、 摆动驱动气缸;140、安全光栅;200、隔膜框;210、吊具;211、卡槽;220、凹槽;230、真空气嘴; 300、真空床机构;310、水平轨道;320、支撑架;330、抽真空平台;331、铝板;332、不锈钢板; 340、真空泵;350、定位板;360、定位气缸。