技术摘要:

本发明涉及一种能减少出钢过程中下渣量的凸腔型转炉及出钢工艺,属于钢铁冶金技术领域。包括转炉,转炉上部设有出钢口,出钢口由转炉内腔外凸形成椭锥形凸腔体。本发明凸腔体连通出钢口和炉体,出钢口上方形成一个液位较高的熔池,在出钢流注速不变的情况下,能够抑制 全部

背景技术:

在转炉出钢时进行有效的挡渣操作,是改善钢水质量的一个重要手段,它可减少 脱氧剂及合金的消耗,减少钢水回磷,减少钢中夹杂物,提高钢水清洁度,还可为精炼钢水 提供良好的条件。并且,有效的挡渣操作可减少钢包粘渣,延长钢包的使用寿命,还可提高 转炉出钢口耐材的使用寿命,有效降低生产成本。因而作为钢铁企业,减少转炉出钢下渣量 是提高钢产品的质量和档次和降低生产成本最有效的途径,而转炉出钢挡渣一直是国内外 钢厂面临的一个技术难题。 目前主流的挡渣方法有: (1)挡渣球法,挡渣球密度介于渣钢之间(4.2~4.5g/cm),在出钢结束时堵住出钢 口,以阻断转炉渣进入钢包。其优点是操作简单、成本低廉。考虑到出钢口使用后期变大问 题,挡渣球的直径比出钢口大些。但是,由于原材料条件不一样,冶炼的钢种也经常变化,导 致钢渣的粘度大小不一。因挡渣球在转炉内是随涡流运动到出钢口,当钢渣粘度大时,挡渣 球难以到达出钢口,挡渣效率低。而且,挡渣球如在钢水还未流尽时过早封堵出钢口,会降 低了钢水收得率。 (2)挡渣塞法,该装置为下部带导向杆的陀螺形,粗端有三个凹槽,与挡渣球相比, 可灵活调节比重,能自动而准确地达到预定位置,具有抑制涡流和挡渣的双重功能,挡渣率 达95%左右。 (3)挡渣料法,是以改变转炉渣的流动性的方法来实现挡渣,也就是在转炉吹炼结 束时向炉渣喷射一种固态混合物,以提高炉渣的稠度。使炉渣局部或全部凝聚,或在出钢口 上部渣面上投入粒状耐火材料,形成块状堵塞物,防止炉渣流出。该方法对出钢挡渣有一定 的效果,但材料消耗大,而且不利于溅渣护炉。 (4)避渣罩法.是往出钢口处砌筑避渣罩。出钢时钢水经耐材制成的避渣罩侧孔流 入出钢口。由于避渣罩顶部呈封闭形式,阻碍了出钢口下方涡流的形成,能有效地防止涡流 卷渣,起到挡渣出钢的作用。但该挡渣法操作麻烦,耐材消耗大,而且不能连续使用,不适于 大生产自动化操作。 (5)电磁挡渣法,是在转炉出钢口外围安装电磁泵,出钢时启动电磁泵,通过产生 的磁场使钢流变细,使出钢口上方钢液面产生的吸入涡流高度降低,可有效地防止炉渣流 出出钢口。但该方法出钢时间长,大型转炉出钢时间需15min以上,劳动生产大大降低,而且 钢液吸气严重。 (6)滑板法挡渣.是将滑动水口耐火元件安装到转炉出钢口部位,以机械或液压方 式开启或关闭出钢口,以达到挡渣目的。这种装置挡渣效果较好,但其装置设备复杂,成本 较高。另外,该装置安装在出钢口所在的特定位置上,受吹炼期间喷溅的影响,安装与拆卸 3 CN 111593166 A 说 明 书 2/8 页 均不方便。 (7)气动挡渣法,采用了炉渣流出检测装置,由发送和接收信号的元件以及信号处 理器件构成,通过二次线圈产生的电压的变化,即可测出钢水通过出钢口流量的变化,能准 确地控制挡渣时间。挡渣时运用挡渣塞头进行机械封闭,塞头端部喷射高压气体防止炉渣 流出。此法在迅速性、可靠性和费用等方面存在明显优势。但出钢时发生吸入涡流引起钢渣 混出时,挡渣时机不好掌握.且工作条件恶劣.部件更换频繁。 (8)挡渣棒法,该方法是挡渣棒吊在支臂上可在转炉内自由移动.在出钢即将结束 时,从转炉内部将出钢口堵住,以挡住炉渣。因该装置操作与维护较为复杂,故很少采用。 综上,可以看出,目前主要的转炉挡渣技术:简单经济的挡渣技术效率低,挡渣效 率高的技术则装置复杂,使用成本高,优缺点均十分明显,而且各种转炉挡渣法多为出钢后 期干预,前期和中期下渣量不好控制。目前公布的现有技术中缺少“经济高效的减少转炉下 渣量的工艺技术”。 以上的挡渣技术均是侧重于对挡渣设备进行优化和改进以减少转炉出钢过程中 的下渣量,而对“通过如何优化转炉的内腔结构来达到减少转炉下渣量的技术效果”没有进 行研究,为解决以上技术的不足,本发明对转炉内腔形状的进行优化设计,提供一种能减少 出钢过程中下渣量的凸腔型转炉。

技术实现要素:

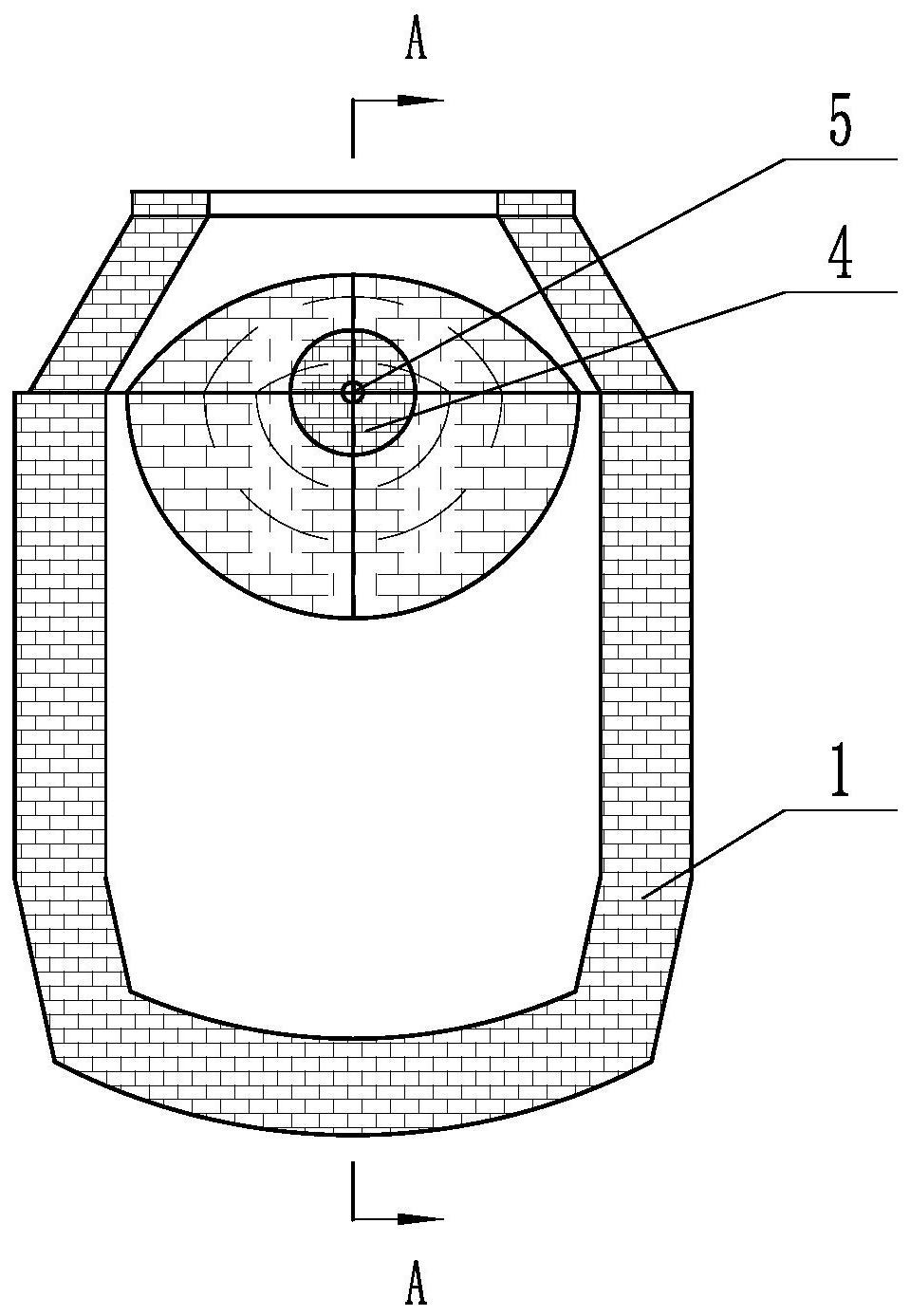

本发明要解决的技术问题是:克服现有技术的不足,提供一种能减少出钢过程中 下渣量的凸腔型转炉,能够抑制涡流的生成,减小下渣量。 本发明所述的能减少出钢过程中下渣量的凸腔型转炉,包括转炉,转炉上部设有 出钢口,出钢口由转炉内腔外凸形成椭锥形凸腔体。 通过对转炉内腔形状的优化设计,对转炉采取了出钢口外凸设计,在出钢口位置 处形成了一个外凸腔体,转炉出钢口通过该外凸腔体与转炉内腔相连,相比与传统转炉,所 述的能减少出钢过程中下渣量的凸腔型转炉最突出的特点为:将出钢口安装位置处的转炉 炉衬内腔向外凸出,增加了转炉出钢口位置处的转炉容积,加大出钢口位置熔池深度,出钢 过程中能增加出钢口位置处的钢水液位深度,将出钢口位置处的熔池深度加大可以有效延 迟涡流的生成,从而减少因涡流卷渣而造成的转炉下渣。 进一步优选地,所述的凸腔体沿出钢口轴线向外延伸形成。凸腔体位置是在原传 统转炉出钢口位置沿出钢口管道轴线向外延伸形成; 进一步优选地,所述的凸腔体与转炉内腔侧壁相交形成外凸腔体底面a,底面a为 曲面,该底面a投影最大面积s;凸腔体顶点D与出钢口管道内口连接,顶点D与投影最大面积 s之间的距离为凸腔体深度h。即顶点D与投影最大面积s所在平面之间的距离为凸腔体深度 h。 进一步优选地,转炉公称容量为100t-300t,所述的凸腔体深度h为0.4m-0.8m。 进一步优选地,转炉公称容量为100t-300t,凸腔体体积v为1.5-3.0m3。 进一步优选地,所述的出钢口直径扩增10%-20%。该凸腔设计满足了抑制涡流的 临界熔池高度。考虑到凸腔对抑制涡流的有效作用,适当增加出钢注速,较传统转炉,将出 钢口直径在传统出钢口基础上增大10~20%,这样出钢时间减少为1÷(1 .1~1 .2) 2× 4 CN 111593166 A 说 明 书 3/8 页 100%=(69~82)%,可减少出钢过程钢液吸气,有利于冶炼洁净钢。 本发明所述的能减少出钢过程中下渣量的凸腔型转炉出钢工艺,包括以下步骤: (1)冶炼前,从出钢口安装挡渣帽; (2)出钢阶段:出钢口向转炉内腔外凸形成椭锥形凸腔体,凸腔体沿出钢口轴线向 外延伸形成; 1)摇炉初始:瞬间渣与钢水从凸腔体向出钢口方向流动,挡渣帽有效阻挡瞬间渣, 避免初始下渣; 2)出钢开始:转炉倾角为75-85°,钢水经过凸腔体,向出钢口出钢; 3)出钢中期:转炉倾角为85-95°,凸腔体内保持满流,熔池深度保持至少是凸腔体 深度h,有效抑制涡流生产,减少涡流卷渣导致的下渣量; 4)出钢后期:转炉倾角为95-105°,向转炉内投入挡渣球或挡渣锥,钢水减少,钢水 液位逐渐向凸腔体内下降,凸腔体对挡渣球或挡渣锥进行导向,推动挡渣球或挡渣锥准确 向出钢口方向移动,减少出钢后期下渣量。随着凸腔熔池液位下降后,凸腔具有位置限定作 用,防止挡渣球或挡渣锥漂移,使挡渣球或挡渣锥通过该凸腔精准的流到转炉出钢口上方, 挡渣球或挡渣锥起到挡渣效果,大大提高出钢末期挡渣效率,减少出钢末期的下渣量。 进一步优选地,所述的凸腔体与转炉内腔侧壁相交形成外凸腔体底面a,底面a为 曲面,该底面a投影最大面积s;凸腔体顶点D与出钢口管道内口连接,顶点D与底面a之间的 距离为凸腔体深度h。即顶点D与投影最大面积s所在平面之间的距离为凸腔体深度h。 进一步优选地,所述的转炉公称容量为100t-300t,所述的凸腔体深度h为0.4m- 0.8m。 与现有技术相比,本发明的有益效果是: 1、本发明通过设置向外突出的凸腔体,具有凸腔结构的新型转炉,凸腔体连通出 钢口和炉体,出钢口上方形成一个液位较高的熔池,在出钢流注速不变的情况下,可抑制涡 流的生成,减小下渣量。 2、所述的能减少出钢过程中下渣量的凸腔型转炉在出钢过程熔池深度远大于临 界涡流生成深度,可适当增加出钢口直径10~20%,不但对涡流卷渣不会造成影响,而且可 以将出钢时间减少为原出钢时间的69~82%,减少钢水出钢过程的吸气,对冶炼洁净钢十 分有利; 3、所述的能减少出钢过程中下渣量的凸腔型转炉,保守估计可减少下渣量70%, 约5.6kg/t钢,减少精炼过程中的铝质脱氧剂消耗,一座300吨公称容量转炉年创经济效益 保守估计为1400万元; 4、由于该凸腔型转炉设计及制造均具有较小的难度,可以在传统转炉炉型基础上 比较容易进行改进,而且该创意没有引入复杂的机械设备和耐火材料装置,具有挡渣效果 优良,使用方便,经济性优良等特点,具有很好的应用前景。 5、所述的工艺,转炉初始出钢时,配合挡渣帽使用,钢水迅速填充凸腔,转炉渣上 浮至凸腔部位上部,可以有效避免转炉出钢的初始下渣,而且凸腔体钢液深度可以有效避 免涡流的生成;转炉出钢中期,凸腔部位和炉体内部熔池保持有效连通,始终保持出钢口上 部具有较高的钢液深度,有效抑制涡流生成,大大减少涡流卷渣下渣量;转炉出钢后期,凸 腔熔池液位下降后,凸腔体具有位置限定作用,能够对挡渣球和挡渣锥导向,防止挡渣球和 5 CN 111593166 A 说 明 书 4/8 页 挡渣锥漂移,使其具有精准的挡渣效果,大大提高出钢末期挡渣效率,减少出钢末期的下渣 量。 附图说明 图1是本发明的一实施例的剖视结构示意图, 图2是图1中A-A剖视结构示意图, 图3是图2中B处放大结构示意图, 图4是凸腔体和出钢口外形示意图, 图5是本发明的一实施例冶炼初始状态示意图, 图6是转炉摇炉出钢状态示意图之一, 图7是转炉摇炉初期出钢状态示意图之一, 图8是转炉摇炉后期出钢状态示意图之一, 图9是现有技术传统转炉冶炼初始状态示意图之一, 图10是现有技术传统转炉摇炉出钢状态示意图之一, 图11是现有技术传统转炉摇炉初期出钢状态示意图之一, 图12是现有技术传统转炉摇炉后期出钢状态示意图之一, 图13是本发明的一实施例的内窥形貌示意图, 图14是传统转炉的内窥形貌示意图 图15是Froude准数和涡流发生时间的关系图, 图16是传统转炉出钢各阶段转炉下渣的比例统计图。 图中:1、转炉 2、钢水 3、炉渣 4、凸腔体 5、出钢口 6、传统转炉; 图中a为转炉凸腔体与转炉内壁相交的曲面; 图中S是曲面a的投影面积; 图中D为转炉凸腔体顶点; 图中L为转炉出钢过程中的倾角; 图中h是凸腔体的深度。 图7中,L=80°; 图8中,L=100°; 图11中,L=70°; 图12中,L=115°。