技术摘要:

本发明的机床具备柱、主轴头、基准棒,前述柱以在铅垂方向上直立的方式被配置,具有既定的线膨胀系数,前述主轴头被支承于前述柱,将用于刀具安装的水平主轴支承,前述基准棒被相对于前述柱离开地配置,具有与该柱的线膨胀系数不同的线膨胀系数,前述柱具有柱侧测定对 全部

背景技术:

以往,已知主轴头被柱支承的机床。该类型的机床分别分类为,柱能够在机座或基 座上移动的柱移动型、柱不在机座或基座上移动的(工件移动的)柱固定型。 无论在哪个机床中,为了准确地加工工件,都需要以高精度控制被安装于主轴头 的主轴的末端(主轴末端)的位置。然而,根据机床的设置场所的环境,由于柱的前后左右的 室温的不同、来自空调机或窗(屋外)的空气的流动、日光照向柱的情况等,在柱上产生温度 差(温度梯度),柱发生热变形,结果,有主轴末端的位置不希望地位移的情况。此外,为了工 件的加工而被安装于主轴末端的刀具(配件)的重量是各种各样的,与被安装的刀具对应 地,柱支承的重量发生变动。由此,柱的挠曲量变化,结果,有主轴末端的位置不希望地位移 的情况。 进而,也有以下问题:该主轴末端由于使主轴旋转的主轴头的旋转驱动部的发热, 从希望的位置发生热位移。具体地,(1)由于使主轴旋转的主轴头的温度上升,包括主轴的 主轴头自身由于热膨胀而随时间变形,进而,(2)由于来自主轴头的热传递,支承该主轴头 的柱也由于热膨胀而随时间变形。这些情况的结果是,有以下问题:主轴末端不希望地位 移,所以在由被安装于该主轴末端的刀具进行的工件的加工中,加工精度下降。 鉴于关于包括主轴的主轴头的位移,由主轴头的热膨胀引起的变形在主轴方向 (称作Z轴方向)上处于支配地位,称作Z轴热位移修正,以往采用测定作为热源的主轴头附 近的温度来根据该温度推定主轴方向的延伸进行修正的方法、基于主轴的转数及过去的实 测值推定主轴方向的延伸来修正的方法。 此外,在日本特开昭57-48448号公报(专利文献1)中,公开了以下方法:将在一端 部设置有磁性件的基准棒(石英玻璃棒)以沿主轴头的表面的方式配置,在该基准棒的另一 端部固定于该主轴头,测定前述磁性件的位置和与该磁性件对应地被固定于主轴头的表面 上的磁检测头的位置之间的距离,基于该测定结果修正主轴末端的主轴方向的热位移。 但是,根据专利文献1的方法,主轴末端向主轴方向的热位移被修正,但向铅垂方 向的热位移未被修正。为了应对该问题,在日本特公平7-115282号公报(专利文献2)中,公 开了以下方法:将在一端部设置有磁性件的多个基准棒以沿主轴头的表面的方式配置,在 该多个基准棒的另一端部固定于主轴头,测定各磁性件的位置和与该磁性件对应地被固定 4 CN 111546133 A 说 明 书 2/27 页 于主轴头的表面的各检测头的位置之间的距离,基于这些测定结果,不仅主轴头的主轴方 向,在铅垂方向上也将热位移修正。 专利文献1 : 日本特开昭57-48448号公报。 专利文献2 : 日本特公平7-115282号公报。 然而,即使在根据专利文献2的修正主轴头的热位移的情况下,特别是在主轴方向 为水平方向的镗床等机床中,依然有在与主轴方向(Z轴方向)垂直的方向(X轴方向及Y轴方 向)上残存位移的情况。 这样的X轴方向及Y轴方向的位移如前所述,被认为是由于机床的设置场所的环 境、柱支承的重量变动等引起的。然而,关于由柱的变形(姿势变化)引起的主轴末端的位移 的修正,以往未被研究,也未被实施。

技术实现要素:

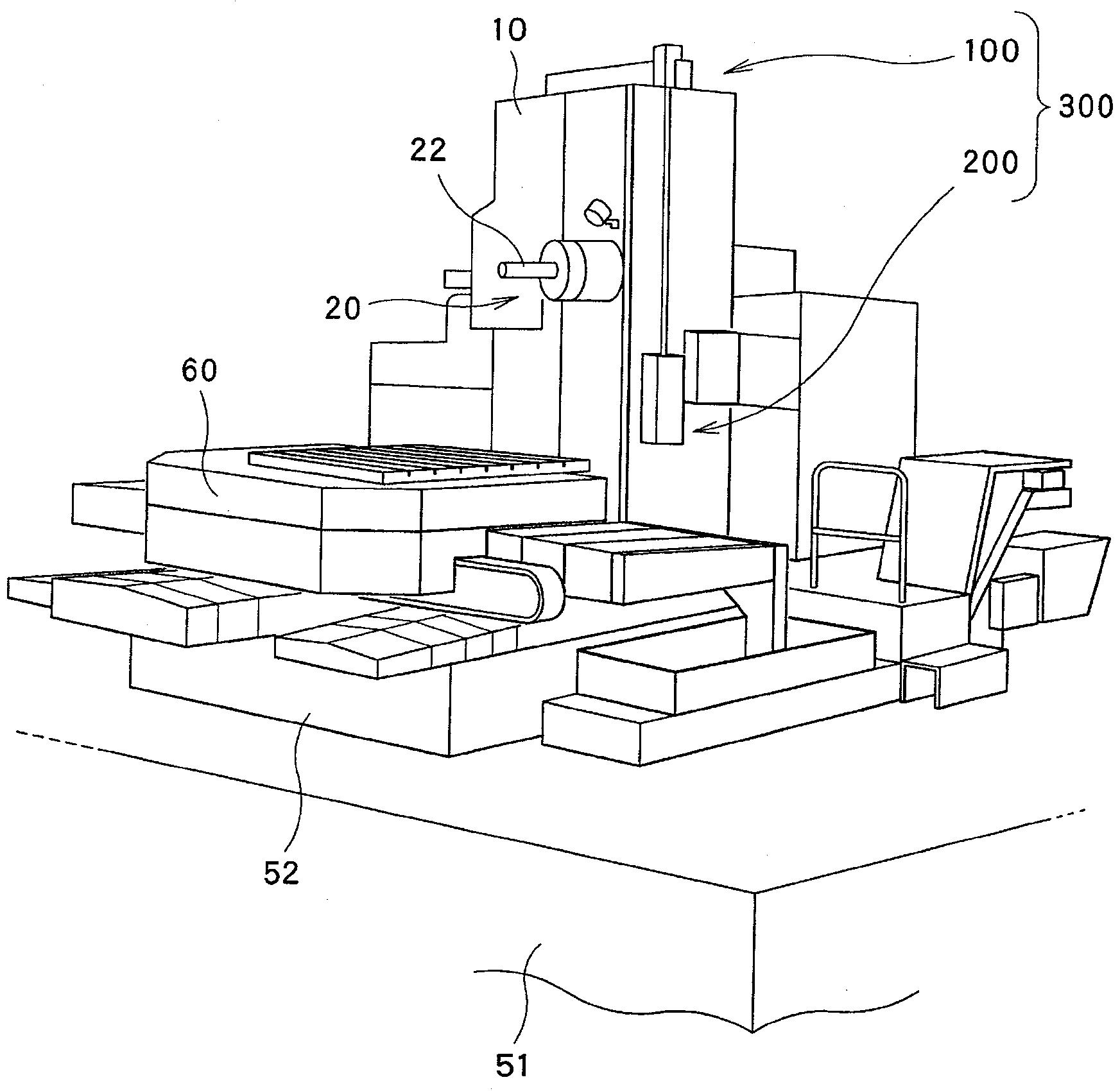

本发明鉴于如上所述的问题,其目的在于提供一种机床,前述机床通过以低成本 高精度地测定柱的姿势变化,将由该姿势变化引起的主轴末端的位移修正,能够实现工件 的准确的加工。 本发明是一种机床,其特征在于,具备柱、主轴头、基准棒,前述柱以在铅垂方向上 直立的方式被配置,具有既定的线膨胀系数,前述主轴头被支承于前述柱,将用于刀具安装 的水平主轴支承,前述基准棒被相对于前述柱离开地配置,具有与该柱的线膨胀系数不同 的线膨胀系数,前述柱具有柱侧测定对象部位,前述基准棒具有基准棒侧测定对象部位,设 置有测定机构,前述测定机构测定前述柱侧测定对象部位和前述基准棒侧测定对象部位之 间的距离。 根据本发明,基准棒侧测定对象部位和柱侧测定对象部位之间的距离被测定机构 直接地测定,由此,能够将柱的热变形以低成本来高精度地测定。由此,能够将柱的姿势变 化以低成本来高精度地测定,能够提供将由该姿势变化引起的主轴末端的位移修正而能够 实现工件的准确的加工的机床。 即,本发明的机床优选为,还具备姿势变化评价部和控制部,前述姿势变化评价部 基于由前述测定机构得到的各自的距离的测定结果,评价前述主轴头的姿势变化,前述控 制部基于前述姿势变化评价部的评价结果,控制前述主轴的末端的位置。 优选地,在前述姿势变化评价部上,关于前述基准棒侧测定对象部位和前述柱侧 测定对象部位之间的铅垂方向、及水平面内的互相正交的两方向的每一个,储存有预先确 定的基准距离,前述姿势变化评价部将前述基准距离和被前述测定机构测定的距离比较, 由此,评价前述主轴头的姿势变化。 或者,优选地,前述测定机构在预先确定的基准条件下,测定前述基准棒侧测定对 象部位和前述柱侧测定对象部位之间的铅垂方向、及水平面内的互相正交的两方向的各自 的距离来作为基准距离,前述姿势变化评价部将前述基准距离和被前述测定机构测定的距 离比较,由此,评价前述主轴头的姿势变化。 或者,优选地,前述测定机构依次测定前述基准棒侧测定对象部位和前述柱侧测 定对象部位之间的铅垂方向、及水平面内的互相正交的两方向的各自的距离,前述姿势变 化评价部依次比较被前述测定机构测定的距离,由此,依次评价前述主轴头的姿势变化。 5 CN 111546133 A 说 明 书 3/27 页 此外,优选地,相对于前述基准棒侧测定对象部位,使在前述柱的上表面上隔开既 定的距离的第1柱侧测定对象部位和第2柱侧测定对象部位关联,前述水平面内的互相正交 的两方向是前述主轴的轴线方向和在水平面内与该主轴的轴线方向正交的方向,前述测定 机构测定前述基准棒侧测定对象部位和前述第1柱侧测定对象部位之间的铅垂方向、前述 主轴的轴线方向、及在水平面内与前述主轴的轴线方向正交的方向的各自的距离,测定前 述基准棒侧测定对象部位和前述第2柱侧测定对象部位间的铅垂方向、及在水平面内与前 述主轴的轴线方向正交的方向的各自的距离,前述姿势变化评价部基于由前述测定机构得 到的距离的测定结果,评价将前述第1柱侧测定对象部位和第2柱侧测定对象部位连结的直 线的倾斜,由此,评价前述主轴头的姿势变化。 该情况下,计算程序简单,所以能够迅速地评价柱的姿势变化。 此外,优选地,在前述姿势变化评价部上,关于前述基准棒侧测定对象部位和前述 第1柱侧测定对象部位之间的铅垂方向、前述主轴的轴线方向、及在水平面内与前述主轴的 轴线方向正交的方向的各自的距离、以及前述基准棒侧测定对象部位和前述第2柱侧测定 对象部位之间的铅垂方向、及在水平面内与前述主轴的轴线方向正交的方向的各自的距 离,储存有预先确定的基准距离,前述姿势变化评价部比较前述基准距离和被前述测定机 构测定的距离,由此,评价前述主轴头的姿势变化。 或者,优选地,在预先确定的基准条件下,前述测定机构测定前述基准棒侧测定对 象部位和前述第1柱侧测定对象部位之间的铅垂方向、前述主轴的轴线方向、及在水平面内 与前述主轴的轴线方向正交的方向的各自的距离、以及前述基准棒侧测定对象部位和前述 第2柱侧测定对象部位之间的铅垂方向、及在水平面内与前述主轴的轴线方向正交的方向 的各自的距离来作为基准距离,前述姿势变化评价部比较前述基准距离和被前述测定机构 测定的距离,由此,评价前述主轴头的姿势变化。 或者,优选地,前述测定机构依次测定前述基准棒侧测定对象部位和前述第1柱侧 测定对象部位之间的铅垂方向、前述主轴的轴线方向、及在水平面内与前述主轴的轴线方 向正交的方向的各自的距离、以及前述基准棒侧测定对象部位和前述第2柱侧测定对象部 位之间的铅垂方向、及在水平面内与前述主轴的轴线方向正交的方向的各自的距离,前述 姿势变化评价部依次比较被前述测定机构测定的距离,由此,依次评价前述主轴头的姿势 变化。 此外,优选地,前述基准棒的30℃至100℃的线膨胀系数是1.0×10-6/℃以下。 该情况下,在基准棒处几乎不发生热位移,所以能够将该基准棒の测定对象部位 和柱的测定对象部位之间的距离,作为该柱的测定对象部位的热位移来处理。 此外,优选地,前述测定机构是被支承于前述柱侧测定对象部位的接触式的位移 传感器。或者,也可以是,前述测定机构是被支承于前述柱侧测定对象部位的非接触式的位 移传感器。 此外,也可以是,前述基准棒被设置多个。该情况下,在柱侧测定对象部位被设定 为多个的情况下,各使一个基准棒与每个柱侧测定对象部位对应,由此,能够将柱侧测定对 象部位和与其对应的基准棒侧测定对象部位之间的距离以更高精度来测定。 此外,也可以是,前述基准棒被设置多个。该情况下,在柱侧测定对象部位被设定 为多个的情况下,各使一个基准棒与每个柱侧测定对象部位对应,由此,能够将柱侧测定对 6 CN 111546133 A 说 明 书 4/27 页 象部位和与其对应的基准棒侧测定对象部位之间的距离以更高精度来测定。 此外,也可以是,前述柱被设置成一对,前述基准棒分别对应一对前述柱地设置。 该情况下,即使在门形加工中心等具有两根柱的机床中,也将由该柱的姿势变化引起的主 轴末端的位移修正而实现工件的准确的加工。 或者,本发明是一种机床,其特征在于,具备主轴头、柱、基准棒,前述主轴头支承 有用于刀具安装的主轴,前述柱被以在铅垂方向上直立的方式配置,具有既定的铅垂方向 的线膨胀系数,支承有前述主轴头,前述基准棒具有既定的高度,以不与前述柱的铅垂方向 的伸缩干涉的方式,被配置于该柱的内部,或配置在沿该柱的侧面至少具有铅垂方向成分 的方向上,并且具有与前述柱的铅垂方向的线膨胀系数不同的铅垂方向的线膨胀系数,一 端侧的固定部位被固定于该柱,另一端侧的测定对象部位相对于该柱能够相对位移,相对 于前述基准棒的前述测定对象部位,在前述柱处也使测定对象部位关联,设置有测定机构, 前述测定机构测定前述基准棒的前述测定对象部位和前述柱的前述测定对象部位之间的 铅垂方向的距离。 根据本发明,基于柱和基准棒之间的铅垂方向的线膨胀系数的不同,借助测定机 构,直接地测定柱的测定对象部位和基准棒的测定对象部位之间的铅垂方向的距离,由此, 能够将柱的热位移以低成本来高精度地测定。由此,能够将柱的姿势变化以低成本来高精 度地测定,能够提供将由该姿势变化引起的主轴末端的位移修正而能够实现工件的精确的 加工的机床。 即,本发明的机床还具备姿势变化评价部和控制部,前述姿势变化评价部基于由 前述测定机构得到的前述铅垂方向的距离的测定结果,评价前述柱的姿势变化,前述控制 部基于前述姿势变化评价部的评价结果,控制前述主轴的末端的位置。 此外,优选地,相对于前述基准棒的前述测定对象部位,使在前述柱的上表面隔开 既定的距离的两部位的测定对象部位关联,前述测定机构测定前述基准棒的前述测定对象 部位和前述柱的两部位的测定对象部位之间的铅垂方向的距离,前述姿势变化评价部基于 由前述测定机构得到的两个铅垂方向的距离的测定结果,评价将前述柱的两个部位的测定 对象部位连结的直线的倾斜的变化,由此,评价前述柱的姿势变化。 该情况下,通过采用直线的倾斜的变化的评价这一简单的计算程序,能够迅速地 评价柱的姿势变化。 或者,优选地,相对于前述基准棒的前述测定对象部位,使在前述柱的上表面隔开 既定的距离的三个部位的测定对象部位关联,前述测定机构测定前述基准棒的前述测定对 象部位和前述柱的三个部位的测定对象部位之间的铅垂方向的距离,前述姿势变化评价部 基于由前述测定机构得到的三个铅垂方向的距离的测定结果,例如评价被前述柱的三个部 位的测定对象部位规定的平面的倾斜的变化,由此,评价前述柱的姿势变化。 该情况下,能够精确地评价柱的姿势变化,能够以更高精度来修正主轴末端的位 移。 或者,优选地,相对于前述基准棒的前述测定对象部位,使在前述柱的上表面隔开 既定的距离的四个部位的测定对象部位关联,前述测定机构测定前述基准棒的前述测定对 象部位和前述柱的四个部位的测定对象部位之间的铅垂方向的距离,前述姿势变化评价部 基于由前述测定机构得到的四个铅垂方向的距离的测定结果,评价前述柱的姿势变化。 7 CN 111546133 A 说 明 书 5/27 页 该情况下,能够更精确地评价柱的姿势变化,能够以进一步的高精度将主轴末端 的位移修正。 优选地,在前述姿势变化评价部上储存有预先被确定的基准距离,前述姿势变化 评价部比较前述基准距离和被前述测定机构测定的前述铅垂方向的距离,由此评价前述柱 的姿势变化。 或者,优选地,前述测定机构在被预先确定的基准条件下,测定前述基准棒的前述 测定对象部位和前述柱的前述测定对象部位之间的铅垂方向的距离,来作为基准距离,前 述姿势变化评价部比较前述基准距离和被前述测定机构测定的前述铅垂方向的距离,由此 评价前述柱的姿势变化。 或者,优选地,前述测定机构依次测定前述基准棒的前述测定对象部位和前述柱 的前述测定对象部位之间的铅垂方向的距离,前述姿势变化评价部依次将被前述测定机构 测定的前述铅垂方向的距离彼此比较,由此依次评价前述柱的姿势变化。 此外,优选地,前述基准棒的30℃至100℃的铅垂方向的线膨胀系数为1.0×10-6/ ℃以下。 该情况下,在基准棒上几乎不发生铅垂方向的热位移,所以能够将该基准棒的测 定对象部位和柱的测定对象部位之间的铅垂方向的距离作为该柱的测定对象部位的铅垂 方向的热位移来处理。 进而,优选地,在前述柱上形成有在铅垂方向上延伸的贯通孔,前述基准棒被设置 于前述贯通孔的轴承支承。该情况下,能够以不与柱的铅垂方向的伸缩干涉的方式,将基准 棒容易地配置。 此外,优选地,前述测定机构是被支承于前述柱的前述测定对象部位的接触式的 位移传感器。或者,前述测定机构是被支承于前述柱的前述测定对象部位的非接触式的位 移传感器。 此外,前述测定机构可以是被支承于前述基准棒的前述测定对象部位的接触式的 位移传感器。或者,前述测定机构是被支承于前述基准棒的前述测定对象部位的非接触式 的位移传感器。 此外,本发明是具有与柱的多个测定对象部位关联的多个基准棒的机床。即,本发 明的特征在于,具备主轴头、柱、第1及第2基准棒,前述主轴头支承有用于刀具安装的主轴, 前述柱被以在铅垂方向上直立的方式配置,具有既定的铅垂方向的线膨胀系数,支承有前 述主轴头,前述第1及第2基准棒分别具有既定的高度,以不与前述柱的铅垂方向的伸缩干 涉的方式被配置于该柱的内部,或被配置在沿该柱的侧面至少具有铅垂方向成分的方向, 并且具有与前述柱的铅垂方向的线膨胀系数不同的铅垂方向的线膨胀系数,一端侧的固定 部位被固定于该柱,另一端侧的测定对象部位相对于该柱能够相对位移,相对于前述第1基 准棒的前述测定对象部位,在前述柱处也使第1测定对象部位关联,相对于前述第2基准棒 的前述测定对象部位,在前述柱处也使第2测定对象部位关联,设置有第1测定机构,前述第 1测定机构测定前述第1基准棒的前述测定对象部位和前述柱的前述第1测定对象部位之间 的铅垂方向的距离,设置有第2测定机构,前述第2测定机构测定前述第2基准棒的前述测定 对象部位和前述柱的前述第2测定对象部位之间的铅垂方向的距离。 根据本发明,基于柱和第1及第2基准棒之间的铅垂方向的线膨胀系数的不同,借 8 CN 111546133 A 说 明 书 6/27 页 助各测定机构,直接地测定柱的第1及第2测定对象部位和第1及第2基准棒的各测定对象部 位之间的各自的铅垂方向的距离,由此,能够将柱的热位移以低成本来进一步高精度地测 定。由此,能够将柱的姿势变化以低成本来进一步高精度地测定,能够提供修正由该姿势变 化引起的主轴末端的位移而能够实现工件的精确的加工的机床。 或者,本发明是一种机床,其特征在于,具有主轴头、柱、第1、第2及第3基准棒,前 述主轴头支承有用于刀具安装的主轴,前述柱被以在铅垂方向上直立的方式配置,具有既 定的铅垂方向的线膨胀系数,支承有前述主轴头,前述第1、第2及第3基准棒分别具有既定 的高度,以不与前述柱的铅垂方向的伸缩干涉的方式被配置于该柱的内部,或被配置在沿 该柱的侧面至少具有铅垂方向成分的方向上,并且具有与前述柱的铅垂方向的线膨胀系数 不同的铅垂方向的线膨胀系数,一端侧的固定部位被固定于该柱,另一端侧的测定对象部 位相对于该柱能够相对位移,相对于前述第1基准棒的前述测定对象部位,在前述柱处也使 第1测定对象部位关联,相对于前述第2基准棒的前述测定对象部位,在前述柱处也使第2测 定对象部位关联,相对于前述第3基准棒的前述测定对象部位,在前述柱处也使第3测定对 象部位关联,设置有第1测定机构,前述第1测定机构测定前述第1基准棒的前述测定对象部 位和前述柱的前述第1测定对象部位之间的铅垂方向的距离,设置有第2测定机构,前述第2 测定机构测定前述第2基准棒的前述测定对象部位和前述柱的前述第2测定对象部位之间 的铅垂方向的距离,设置有第3测定机构,前述第3测定机构测定前述第3基准棒的前述测定 对象部位和前述柱的前述第3测定对象部位之间的铅垂方向的距离。 根据本发明,基于柱和第1、第2及第3基准棒之间的铅垂方向的线膨胀系数的不 同,借助各测定机构,直接地测定柱的第1、第2及第3测定对象部位和第1、第2及第3基准棒 的各测定对象部位之间的各自的铅垂方向的距离,由此,能够将柱的热位移以低成本来进 一步高精度地测定。由此,能够将柱的姿势变化以低成本来进一步高精度地测定,能够提供 将由该姿势变化引起的主轴末端的位移修正而能够实现工件的精确的加工的机床。 或者,本发明是一种机床,其特征在于,具备主轴头、柱、第1、第2、第3及第4基准 棒,前述主轴头支承有用于刀具安装的主轴,前述柱被以在铅垂方向上直立的方式配置,具 有既定的铅垂方向的线膨胀系数,支承有前述主轴头,前述第1、第2、第3及第4基准棒分别 具有既定的高度,以不与前述柱的铅垂方向的伸缩干涉的方式被配置于该柱的内部,或被 配置在沿该柱的侧面至少具有铅垂方向成分的方向上,并且具有与前述柱的铅垂方向的线 膨胀系数不同的铅垂方向的线膨胀系数,一端侧的固定部位被固定于该柱,另一端侧的测 定对象部位相对于该柱能够相对位移,相对于前述第1基准棒的前述测定对象部位,在前述 柱处也使第1测定对象部位关联,相对于前述第2基准棒的前述测定对象部位,在前述柱处 也使第2测定对象部位关联,相对于前述第3基准棒的前述测定对象部位,在前述柱处也使 第3测定对象部位关联,相对于前述第4基准棒的前述测定对象部位,在前述柱处也使第4测 定对象部位关联,设置有第1测定机构,前述第1测定机构测定前述第1基准棒的前述测定对 象部位和前述柱的前述第1测定对象部位之间的铅垂方向的距离,设置有第2测定机构,前 述第2测定机构测定前述第2基准棒的前述测定对象部位和前述柱的前述第2测定对象部位 之间的铅垂方向的距离,设置有第3测定机构,前述第3测定机构测定前述第3基准棒的前述 测定对象部位和前述柱的前述第3测定对象部位之间的铅垂方向的距离,设置有第4测定机 构,前述第4测定机构测定前述第4基准棒的前述测定对象部位和前述柱的前述第4测定对 9 CN 111546133 A 说 明 书 7/27 页 象部位之间的铅垂方向的距离。 根据本发明,基于柱和第1、第2、第3及第4基准棒之间的铅垂方向的线膨胀系数的 不同,借助各测定机构,直接地测定柱的第1、第2、第3及第4的测定对象部位和第1、第2、第3 及第4基准棒的各测定对象部位之间的各自的铅垂方向的距离,由此,能够将柱的热位移以 低成本来进一步高精度地测定。由此,能够将柱的姿势变化以低成本来进一步高精度地测 定,能够提供将由该姿势变化引起的主轴末端的位移修正而能够实现工件的精确的加工的 机床。 或者,本发明是一种机床,其特征在于,具备柱、主轴头、基准棒,前述柱以在铅垂 方向上直立的方式被配置,具有既定的线膨胀系数,前述主轴头被支承于前述柱,支承用于 刀具安装的铅垂主轴,前述基准棒被相对于前述柱离开地配置,具有与该柱的线膨胀系数 不同的线膨胀系数,前述柱具有柱侧测定对象部位,前述基准棒具有基准棒侧测定对象部 位,设置有测定机构,前述测定机构测定前述柱侧测定对象部位和前述基准棒侧测定对象 部位之间的距离。 根据本发明,借助测定机构,直接地测定基准棒侧测定对象部位和柱侧测定对象 部位之间的距离,由此,能够将柱的热变形以低成本来高精度地测定。由此,能够将柱的姿 势变化以低成本来高精度地测定,能够提供将由该姿势变化引起的主轴末端的位移修正而 能够实现工件的准确的加工的机床。 作为一例,前述基准棒具有第1基准棒和第2基准棒,在该第1基准棒上设置有第1 基准棒侧测定对象部位,在该第2基准棒上设置有第2基准棒侧测定对象部位,前述柱具有 第1柱和第2柱,在该第1柱上设置有第1柱侧测定对象部位,在该第2柱上设置有第2柱侧测 定对象部位,前述测定机构具有第1测定机构和第2测定机构,使前述第1基准棒侧测定对象 部位、前述第1柱侧测定对象部位和前述第1测定机构相对应,使前述第2基准棒侧测定对象 部位、前述第2柱侧测定对象部位和前述第2测定机构相对应。 优选地,以上那样的机床还具备姿势变化评价部和控制部,前述姿势变化评价部 基于由前述第1测定机构及前述第2测定机构得到的各自的距离的测定结果,评价前述主轴 头的姿势变化,前述控制部基于前述姿势变化评价部的评价结果,控制前述主轴的末端的 位置。 此外,优选地,前述姿势变化评价部基于由前述第1测定机构及前述第2测定机构 得到的各自的距离的测定结果,评价将前述第1柱侧测定对象部位和前述第2柱侧测定对象 部位连结的直线的倾斜,由此,评价前述主轴头的姿势变化。 该情况下,通过采用直线的倾斜的评价这一简单的计算程序,能够迅速地评价两 根柱的姿势变化。 优选地,在前述姿势变化评价部上,关于前述第1基准棒侧测定对象部位和前述第 1柱侧测定对象部位之间、及前述第2基准棒侧测定对象部位和前述第2柱侧测定对象部位 之间的铅垂方向、及水平面内的互相正交的两方向,储存有预先确定的基准距离,前述姿势 变化评价部比较前述基准距离和被前述第1测定机构及前述第2测定机构测定的各自的距 离,由此评价前述主轴头的姿势变化。 或者,优选地,在预先确定的基准条件下,前述第1测定机构测定前述第1基准棒侧 测定对象部位和前述第1柱侧测定对象部位之间的铅垂方向、及水平面内的互相正交的两 10 CN 111546133 A 说 明 书 8/27 页 方向的各自的距离,来作为基准距离,前述第2测定机构测定前述第2基准棒侧测定对象部 位和前述第2柱侧测定对象部位之间的铅垂方向、及水平面内的互相正交的两方向的各自 的距离,来作为基准距离,前述姿势变化评价部比较前述基准距离和被前述第1测定机构及 前述第2测定机构测定的各自的距离,由此评价前述主轴头的姿势变化。 或者,优选地,前述第1测定机构依次测定前述第1基准棒侧测定对象部位和前述 第1柱侧测定对象部位之间的铅垂方向、及水平面内的互相正交的两方向的各自的距离,前 述第2测定机构依次测定前述第2基准棒侧测定对象部位和前述第2柱侧测定对象部位之间 的铅垂方向、及水平面内的互相正交的两方向的各自的距离,前述姿势变化评价部依次比 较被前述第1测定机构及前述第2测定机构测定的各自的距离,由此,依次评价前述主轴头 的姿势变化。 此外,优选地,前述第1基准棒及前述第2基准棒的30℃至100℃的线膨胀系数为 1.0×10-6/℃以下。 在该情况下,在各基准棒处几乎不发生热位移,所以能够将各基准棒侧测定对象 部位和两个柱侧测定对象部位之间的距离,作为该两个柱侧测定对象部位的热位移来处 理。 此外,优选地,前述第1测定机构及前述第2测定机构是分别被支承于前述第1柱侧 测定对象部位及前述第2柱侧测定对象部位的接触式的位移传感器。或者,前述第1测定机 构及前述第2测定机构也可以是分别被支承于前述第1柱侧测定对象部位及前述第2柱侧测 定对象部位的非接触式的位移传感器。 此外,前述第1测定机构及前述第2测定机构可以是分别被支承于前述第1基准棒 侧测定对象部位及前述第2基准棒侧测定对象部位的接触式的位移传感器。或者,前述第1 测定机构及前述第2测定机构也可以是分别被支承于前述第1基准棒侧测定对象部位及前 述第2基准棒侧测定对象部位的非接触式的位移传感器。 附图说明 图1是本发明的第1实施方式的机床的概略立体图。 图2是图1的机床的概略侧视图。 图3是从图1的右方观察的主轴头及柱的概略侧视图。 图4是被使用于图1的机床的柱的概略立体图。 图5是被使用于图1的机床的基准棒的概略侧视图。 图6是表示图4的柱的上部的详细情况的局部的概略立体图。 图7是被使用于图1的机床的控制装置的概略的框图。 图8是用于说明图4的柱变形时的测定对象部位及主轴末端的位移的图。 图9是表示被使用于本发明的第2实施方式的机床的柱的上部的详细情况的局部 的概略立体图。 图10是用于说明图9的柱变形时的测定对象部位及主轴末端的位移的图。 图11是用于说明本发明的第2实施方式的机床的柱的姿势变化的评价原理的图。 图12是将变形状态的图11的柱作为圆弧近似的图。 图13是本发明的第2实施方式的机床的概略主视图。 11 CN 111546133 A 说 明 书 9/27 页 图14是图13的机床的概略俯视图。 图15是从图13的右方观察的主轴头及柱的概略侧视图。 图16是被使用于图13的机床的柱的概略立体图。 图17是本发明的第2实施方式的基准棒的概略侧视图。 图18是表示图13的柱的上部的详细情况的局部的概略立体图。 图19是本发明的第2实施方式的控制装置的概略的框图。 图20是表示本发明的第3实施方式的机床的柱的上部的详细情况的局部的概略立 体图。 图21是本发明的第4实施方式的机床的概略立体图。 图22是表示图21的机床的上部及第1柱的内部的详细情况的局部的概略立体图。 图23是被使用于图21的机床的基准棒的概略侧视图。 图24是被使用于图21的机床的控制装置的概略的框图。 图25是用于说明柱变形时的测定对象部位及主轴末端的位移的图。 图26是表示本发明的变形例所采用的柱的上部的详细情况的局部的概略立体图。 图27是用于说明图26的柱变形时的测定对象部位及主轴末端的位移的图。