技术摘要:

本发明提供了一种热作模具钢及其制备方法,其中热作模具钢的化学成分质量百分比为:C:0.20~0.32wt%、Si:≤0.5wt%、Mn:≤0.5wt%、Cr:1.5~2.8wt%、Mo:1.5~2.5wt%、W:0.5~1.2wt%、Ni:0.5~1.6wt%、V:0.15~0.7wt%、Nb:0.01~0.1wt%,余量为铁,合金 全部

背景技术:

热作模具钢主要用于将再结晶温度以上固态或液态金属压制成工件的模具,例如 热锻模、热挤压模、压铸模等。热作模具钢服役条件恶劣,其模腔与高温工件直接接触,局部 温度可达600~700℃,同时,还承受强烈高温载荷、高温应变疲劳、冷热疲劳等作用。高温强 度不足会导致模具发生软化、变形、塌陷,而抗高温应变疲劳、冷热疲劳性能的不足则导致 模具发生龟裂、剥落,因此全面提升热作模具钢的高温强度、高温疲劳、冷热疲劳等性能是 提高热作模具钢寿命的核心与关键指标。 现有的应用较广泛的热作模具钢为中合金铬系H13钢(4Cr5MoSiV1),H13钢在550 ℃以下具有良好的强韧性配合和抗热疲劳性能,但超过600℃时强度与热稳定性急剧下降, 700℃抗拉强度仅260~320MPa,高温强度的降低也导致其抗热疲劳性能的恶化,高温发生 热裂倾向增大,难以满足热作模具钢高温服役工况。 为了提高热作模具钢的使用温度和高温强度,现有技术通常会采用提高碳和合金 含量而制备热作模具钢,例如高合金钨钼系热作模具钢(3Cr2W8V)等,其合金含量高达10% 以上,700℃高温强度可提高到300~400MPa,但其室温韧性仅为11~13J,抗冷热疲劳性能 差,常常由于模具发生龟裂而早期失效,无论从使用安全性,还是成本加工等,应用范围均 十分有限。 因此亟需一种具有高温高强度,同时兼具良好室温塑韧性和抗疲劳性能的热作模 具钢。

技术实现要素:

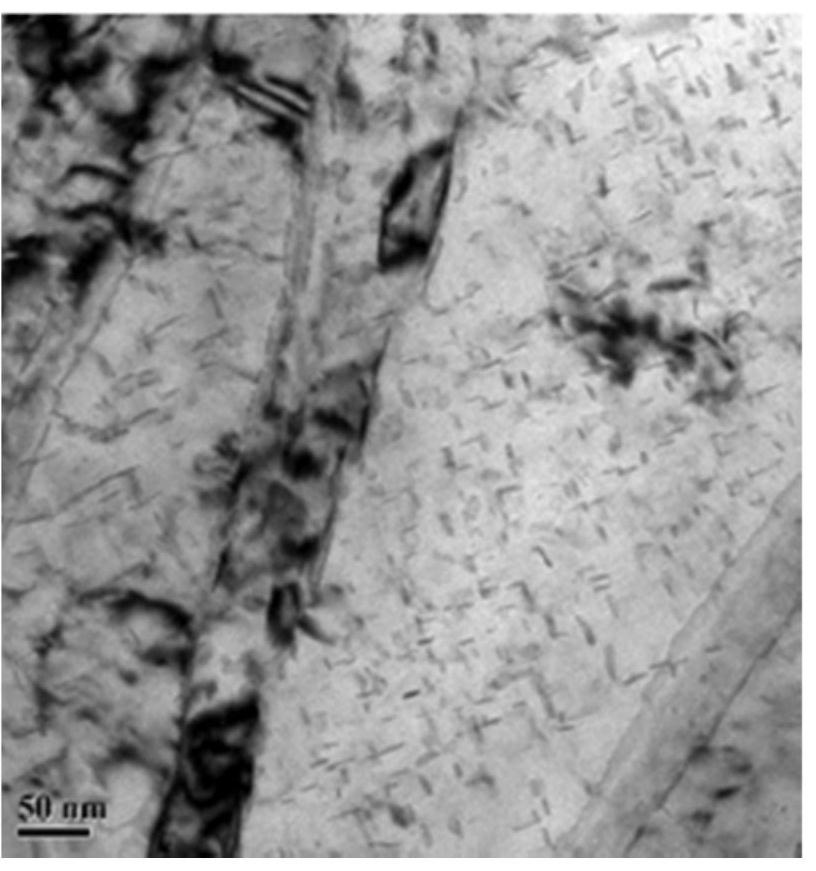

本发明的目的在于提供一种热作模具钢及其制备方法,以使热作模具钢具有良好 的塑韧性高温应用稳定性。具体技术方案如下: 本发明的第一方面提供了一种热作模具钢,其化学成分质量百分比为: C:0.20~0.32wt%、Si:≤0.5wt%、Mn:≤0.5wt%、Cr:1.5~2.8wt%、Mo:1.5~ 2.5wt%、W:0.5~1.2wt%、Ni:0.5~1.6wt%、V:0.15~0.7wt%、Nb:0.01~0.1wt%,余量 为铁,合金度为5~7%; 所述热作模具钢在700℃时的抗拉强度为560~700MPa; 所述热作模具钢在700℃下保温3~5h后的室温硬度值为32至38HRC; 所述热作模具钢在室温下的延伸率为14%~16%,断面收缩率为48%~65%,室 温冲击韧性为52~63J。 在本发明的一种实施方案中,所述热作模具钢还含有以下化学成分中的至少一 种: Zr:0 .01~0 .03wt%、Co:0 .10~0 .50wt%、B:0.001~0 .005wt%、Re:0 .01~ 4 CN 111549298 A 说 明 书 2/15 页 0.10wt%、Ti:0.02~0.06wt%、以及Y:0.01~0.1wt%。 在本发明的一种实施方案中,所述热作模具钢中,S含量小于0.02wt%,P含量小于 0.02wt%。 在本发明的一种实施方案中,所述热作模具钢在700℃经拉伸后,其回火索氏体组 织仍保留有板条特征。 在本发明的一种实施方案中,所述热作模具钢在700℃经拉伸后,所述热作模具钢 中的碳化物为纳米级针状MC型合金碳化物。 在本发明的一种实施方案中,所述纳米级针状MC型合金碳化物为:V0 .5~0.8Mo0 .5~ 0.6Cr0.15~0.3W0.06~0.14Nb0.01~0.02C。 在本发明的一种实施方案中,所述热作模具钢在700℃时的抗拉强度为600~ 700MPa。 本发明的第二方面提供了一种上述任一方面所述的热作模具钢的制备方法,包括 以下步骤: 熔炼步骤:按以下质量百分比配制原料: C:0.20~0.32wt%、Si:≤0.5wt%、Mn:≤0.5wt%、Cr:1.5~2.8wt%、Mo:1.5~ 2.5wt%、W:0.5~1.2wt%、Ni:0.5~1.6wt%、V:0.15~0.7wt%、Nb:0.01~0.1wt%,余量 为铁, 将所述原料经电弧熔炼、炉外精炼、真空脱气、锻造炉中锻造为电极棒; 电渣重熔步骤:将所述电极棒去除氧化皮,然后放入真空电渣重熔装置中进行二 次精炼,并保持电渣重熔装置的水冷系统水温不高于70℃,对所述电极棒电渣重熔得到电 渣钢锭,其中,熔化速度为7~12kg/min,结晶器冷却水水温保持在40~50℃; 均质化退火步骤:将所述电渣钢锭加热至1200~1250℃,保温15~23h; 锻造步骤:将所述电渣钢锭降温至锻造加热温度1150~1200℃进行锻造,始锻温 度为1130~1160℃,终锻温度≥850℃,得到钢锭; 锻后退火步骤:将所述钢锭在温度低于500℃时放入退火炉,以不大于100℃/h的 加热速率加热到830~890℃后进行保温,保温时间为[120min r(mm)×2min/mm]或[120min d(mm)/2×2min/mm],然后再以20~40℃/h的速率随炉冷至500℃以下出退火炉空冷,得到 退火后的钢锭; 细晶热处理步骤:将退火后的钢锭加热至930~1150℃后进行第一次保温,保温时 间为[(15~40)min r(mm)×2min/mm]或[(15~40)min d(mm)/2×2min/mm],在1~2min内 水冷至400~500℃后,再空冷至250~280℃进行第二次保温,保温时间为5~10h;然后在 660~700℃温度下保温5~10h; 调质处理步骤:将保温后的钢锭加热到980~1100℃后保温,保温时间为[(15~ 40)min r(mm)×2min/mm]或[(15~40)min d(mm)/2×2min/mm],然后冷却至50~150℃,再 在580~660℃温度下回火保温,保温时间6~16h,得到所述热作模具钢; 其中,r为材料半径,d为材料厚度。 在本发明的一种实施方案中,所述原料还包含以下成分的至少一种:Zr:0.01~ 0.03wt%、Co:0.10~0.50wt%、B:0.001~0.005wt%、Re:0.01~0.10wt%、Ti:0.02~ 0.06wt%、以及Y:0.01~0.1wt%。 5 CN 111549298 A 说 明 书 3/15 页 在本发明的一种实施方案中,锻造步骤具体包括: 利用精锻机成形锻造,其中,锻造加热温度为900~1050℃,始锻温度为850~950 ℃,终锻温度≥800℃; 或者,利用液压锤或油压机成形锻造,其中,锻造加热温度为1150~1200℃,始锻 温度为1130~1160℃,终锻温度≥850℃。 在本发明的一种实施方案中,锻后退火的保温时间为6~8h。 本发明中,术语“合金度”是指:钢中除铁、碳以外的其他元素的总含量。 本发明有益效果: 本发明提供的一种热作模具钢,与传统热作模具钢相比,由于其在700℃时的抗拉 强度为560~700MPa,为H13钢的约2倍以上,为3Cr2W8V的约1.5倍以上,使用温度较现用H13 钢的600℃提升至约700℃,提升幅度高达100℃,从而提升热作模具钢在更高温度下的应用 稳定性,并且,本发明具有良好的室温塑韧性和抗高温疲劳性能,从而提高了热作模具钢的 应用范围。 本发明提供的一种热作模具钢的热处理方法,通过控制各原料的添加比例以及合 理的锻造和热处理工艺,能够使所制得的热作模具钢在700℃时的抗拉强度达到560~ 700MPa,在700℃下保温3~5h后的室温硬度值为32~38HRC,并且,本发明具有良好的室温 塑韧性,其室温塑韧性优于现用H13钢,与低碳低合金热模钢相当,同时还具有良好的抗高 温应变疲劳性能,从而提高了热作模具钢的应用范围。 当然,实施本发明的任一产品或方法并不一定需要同时达到以上所述的所有优 点。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明热作模具钢的热处理工艺流程图; 图2为本发明实施例5制得的热作模具钢抗拉强度随温度变化的示意图; 图3a为本发明实施例5的热作模具钢在室温时的电镜照片; 图3b为本发明实施例5的热作模具钢经700℃拉伸后的电镜照片; 图3c为图3b的局部放大图; 图4a为对比例1的H13钢在室温时的电镜照片; 图4b为对比例1的H13钢经700℃拉伸后的电镜照片; 图4c为图4b的局部放大图; 图5a为本发明实施例5的热作模具钢经700℃拉伸后的碳化物显微形貌图; 图5b为本发明实施例5的热作模具钢经700℃拉伸后的选区电子衍射花样图; 图5c为本发明实施例5的热作模具钢经700℃拉伸后的MC型合金碳化物的高分辨 率图像; 图6为本发明实施例5的热作模具钢的碳化物成分分析图。 6 CN 111549298 A 说 明 书 4/15 页