技术摘要:

本发明属于地板技术领域,具体公开了一种玻纤增强聚酯防滑地板及其制备方法,所述玻纤增强聚酯地板包括中空的玻璃钢骨架、填充于所述玻璃钢骨架空腔的发泡芯层,以及设于所述玻璃钢骨架上表面的面层;所述玻璃钢骨架的材质为玻纤增强聚酯;所述面层的组分按重量份计包 全部

背景技术:

传统的木质或木塑室外地板,由于材料自身的特性,抗弯强度低,表面容易磨损, 容易老化腐烂,使用寿命短,很难在对于承重水平、耐磨、防滑和防腐等性能要求高的场所 (如桥梁、楼梯、站台等)应用。 玻璃钢(FRP),即纤维强化塑料,一般指以不饱和聚酯、环氧树脂或酚醛树脂为基 体,以玻璃纤维或其制品作增强材料的增强塑料,玻璃钢加工容易、不锈不烂、强度高,已经 广泛应用于建筑、化学化工、铁路交通、电气工业等领域。 目前玻璃钢在地板制作上也有所应用,相对于木质或木塑材料,其在强度、腐蚀性 能、耐候性等方面具有明显的优势,但是现有的玻璃钢地板成本很高,而且耐磨性和防滑性 差。公告号为CN108396935A的中国发明专利申请,公开了一种中空玻璃钢地板,该玻璃钢地 板采用呈矩形状的中空结构,并在其内设置加强结构,还在玻璃钢板上设置了防滑齿或防 滑凸起作为防滑结构;该发明在确保地板强度的同时减少了玻璃钢的用量,大大降低了地 板的成本,并提高了地板的防滑水平,但其耐磨性较之现有的玻璃钢地板并未有所改善,而 且由于耐磨性不好,表面设置的防滑结构也容易被破坏,防滑效果很难持久保持。

技术实现要素:

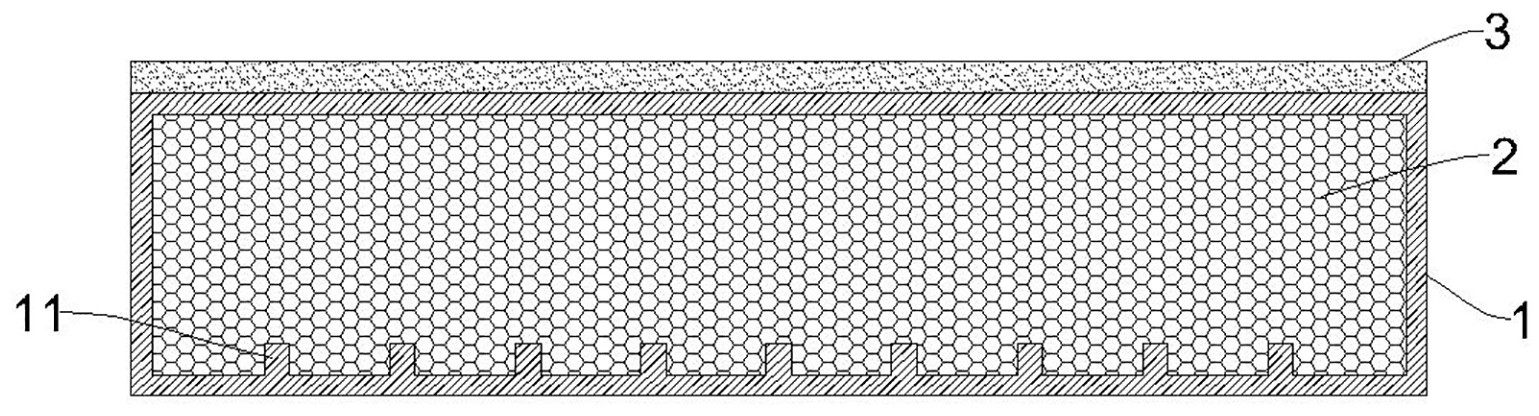

本发明的目的之一是提供一种玻纤增强聚酯防滑地板,除了轻质高强、耐腐蚀、高 耐候这些基本性能外,还具有超耐磨、持久防滑、高硬度、高弹性模量、低吸热等优点。 为达到上述目的,本发明采用的具体技术方案如下: 一种玻纤增强聚酯防滑地板,包括中空的玻璃钢骨架、填充于所述玻璃钢骨架空腔的 发泡芯层,以及设于所述玻璃钢骨架上表面的面层;所述玻璃钢骨架的材质为玻纤增强聚 酯;所述面层的组分按重量份计包括:40-60目的金刚砂20-25份,80-100目的石英砂20-30 份,300-330目的碳酸钙15-20份,聚脲25-35份。 优选的,所述玻璃钢骨架的内壁设有若干条状的凸起。凸起的设置是为了提高发 泡芯层与玻璃钢骨架结合的牢固度,避免发泡芯层脱离骨架,同时可以增加玻璃钢型材的 强度;所述凸起可以设置在玻璃钢骨架的内壁的一个面,也可以设置在内壁的多个面。 优选的,所述发泡芯层的材质为聚氨酯。聚氨酯可以常温发泡,工艺简单,发泡过 程对玻璃钢骨架不会造成任何影响;发泡芯层的材质也可以是PE、PP或者PET,但这些材料 发泡温度高,需要用挤出机,操作更加复杂,因此优选为聚氨酯。 优选的,所述玻璃钢骨架的壁厚为2.5-3.0mm。 优选的,所述玻璃钢骨架的密度为1.4-2.1g/cm³。在控制玻璃钢骨架壁厚的基础 上限定其密度范围,确保玻璃钢骨架具有高强度。 优选的,所述玻璃钢骨架与所述面层贴合的一侧表面设有若干凹槽。所述凹槽为 3 CN 111572153 A 说 明 书 2/4 页 面层提供凹陷的嵌入空间,使玻璃钢骨架与面层的结合更为牢固。 优选的,所述面层的厚度为0.5-5mm。 优选的,所述面层的组分还包括0.1-3重量份的色粉。 本发明的目的之二是提供上述玻纤增强聚酯防滑地板的制备方法,该制备方法包 括以下步骤: S1.玻璃钢骨架制备:以不饱和聚酯和玻璃纤维为原料,采用拉挤成型工艺得到中空的 玻璃钢骨架; S2.浇注发泡:将玻璃钢骨架放置在模具内,使用计量泵将发泡芯层的原料泵入发泡机 混合室混合1-3min,之后注入玻璃钢骨架的空腔内,在5-10分钟内浇注完成,合上模具盖板 并加压至10-50MPA,熟化20-30分钟,开模取出制品,放在室内熟化8-10h; S3.面层涂覆:将金刚砂、石英砂、碳酸钙按比例称量好混合,再加入聚脲进行混合搅 拌,搅拌均匀后涂覆在玻璃钢骨架上表面; S4.压纹固化:采用压花辊在面层上压纹,压花辊压力5-10MPA,常温放置20-24h面层固 化。 优选的,步骤S3混料时聚脲预留出3-6份,剩余聚脲与其他原料混合;将预留出的聚脲 涂覆在玻璃钢骨架上表面,形成一预涂层,然后在所述预涂层上涂覆混合好的原料。 本发明具有以下有益效果: 1、以中空的玻璃钢骨架为主体,并在骨架空腔填充发泡材料作为芯层,这种结构对玻 璃钢地板减重的同时也大大降低了地板的成本。玻璃钢采用以不饱和聚酯为基体,玻璃纤 维为增强材料的材质,相比于其他材质的玻璃钢,耐候性更好,更耐老化,且固化时不会蒸 发酸雾,污染小,更加环保。填充的发泡芯层对玻璃钢骨架起到支撑作用,提高地板整体的 结构强度,发泡芯层还具有良好的吸音隔热效果,可以拓展地板的适用范围;并且发泡芯层 被玻璃钢骨架围合,受到良好的保护,不易老化。玻璃钢骨架与发泡芯层的结合使得本发明 地板抗弯强度可达200MPA,是木塑地板的5倍,弹性模量高(安装跨距可达900MM以上)。 2、在玻璃钢骨架上设置以金刚砂、石英砂、碳酸钙和聚脲为原料的面层,显著提高 地板的耐磨性。面层选用40-60目的金刚砂,掺和80-100目的石英砂以及300-330目的碳酸 钙填补颗粒间缝隙,并使用聚脲作为粘结剂将颗粒粘结;由于玻璃钢表面粗糙,要使其与其 他板材结合的难度也较高,但本发明面层采用不同大小的颗粒,并以聚脲作为粘合剂,使面 层与玻璃钢在结合的界面能够充分接触,减少界面缝隙,使两者结合更加紧密;颗粒间的粘 结以及颗粒与玻璃钢之间的粘结都依靠聚脲,相比于普通粘胶,聚脲能将粘结强度提高2-4 倍,确保面层自身的强度以及面层与玻璃钢骨架结合的牢固度。面层的设置不仅提高了地 板的耐磨性,也提高了地板的表面硬度(邵氏硬度80以上)及防滑水平,使得地板的使用寿 命可达30年。 3、在玻璃钢骨架上表面设置凹槽进一步提高面层与骨架的结合水平,面层涂覆时 其原料进入凹槽,增加了面层与玻璃钢骨架的接触面积,固化后两者结合更加牢固。 4、使用压花辊对面层进行压纹,更换不同纹理的花辊即可得到不同花纹的地板, 简单便捷,可以根据客户要求做出不同颜色、图案和截面尺寸的产品;并且由于面层固化后 非常坚硬难以加工,压纹要在面层固化前进行,在压花辊的辊压下,面层可以获得较高的花 纹深度,使得纹路美观;而且受挤压后颗粒间间隙减小,改善了面层颗粒分布,提高了其综 4 CN 111572153 A 说 明 书 3/4 页 合性能,与粗糙的玻璃钢表面的契合度也更好,提高了面层的附着力。 5、为进一步提高面层的附着力,本发明在工艺上进行了优化,即在面层混料时,将 聚脲预留出小部分,预先涂覆在玻璃钢骨架上表面,形成一薄的预涂层,然后在所述预涂层 上涂覆混合好的原料。由于玻璃钢表面粗糙,直接涂覆面层时两者之间不能完全避免产生 缝隙,而且聚脲也不可能在玻璃钢上处处分布,填充所有缝隙,导致玻璃钢与面层之间总有 粘结不足或者未粘结的部分。而本发明预涂层的设置可以有效解决上述问题,预涂层为聚 脲,涂覆后可以与玻璃钢表面充分接触并浸润,再涂覆混合物料时,面层颗粒嵌入预涂层后 再与玻璃钢粘结,能够确保粘结的牢固度,也能够避免产生界面缝隙的问题;而且在后续压 纹时,在压花辊的压力下,原料颗粒与预涂层、预涂层与玻璃钢骨架结合更加致密。因此,本 发明预涂层的设置可以确保面层与玻璃钢骨架的无缝连接。 6、本发明主要用于户外、室内工装,可以用在桥梁,人行天桥的桥面、楼梯坡,车站 站台板,承重板,石油采掘平台,化工厂平台等承重要求高、环境严苛的场所。 附图说明 图1:实施例1玻纤增强聚酯防滑地板的结构示意图。 图2:实施例2玻纤增强聚酯防滑地板的结构示意图。 图中:1-玻璃钢骨架,2-发泡芯层,3-面层,11-凸起,12-凹槽。