技术摘要:

本发明提供一种间歇缩径让液砂轮,包括砂轮基体和设置在砂轮基体外侧的砂轮罩,所述砂轮基体的外缘沿周向间隔开设有若干个伸缩腔,若干个伸缩腔均沿砂轮基体的径向设置且每一个伸缩腔内均可伸缩的设置有伸缩机构,该伸缩机构的自由端与设置在伸缩腔外部的磨粒节块相连 全部

背景技术:

高效深切磨削是现代磨削技术的高峰,但是由于高效深切磨削工艺的材料去除率 非常大,产生的磨削高温有可能会导致加工零件的表面烧伤,所以高效深切磨削的工艺稳 定性问题一直是目前磨削界研究的热点。 目前,为了防止产生的磨削高温烧伤加工零件的表面,本领域大都采用增加磨削 液的喷射压力或者流量等工艺措施,这些工艺措施在一定程度上虽然能达到局部降温的目 的,但是,这些工艺措施都是从外部对砂轮本体进行降温处理,无法从根本上解决磨削液难 以进入磨削弧区的问题,不仅稳定性较差,还会造成磨削液的大量浪费。

技术实现要素:

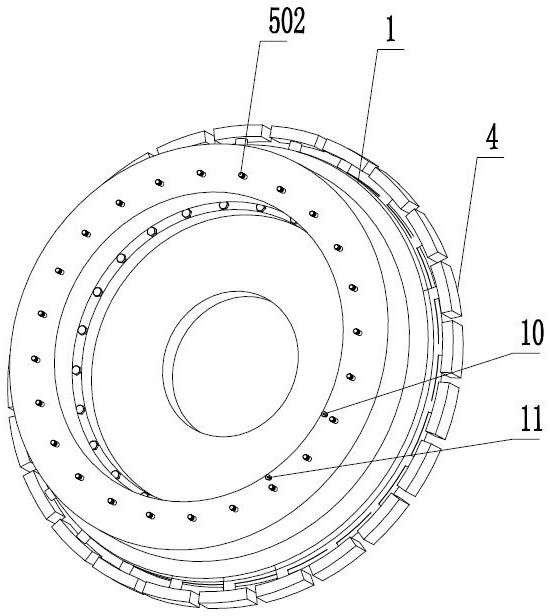

本发明的目的是提供一种能够自动回缩退让并能可靠的解决加工零件表面烧伤 等工艺稳定性问题的间歇缩径让液砂轮。 为了达到上述目的,本发明所采用的技术方案是:一种间歇缩径让液砂轮,包括砂 轮基体和设置在砂轮基体外侧的砂轮罩,所述砂轮基体的外缘沿周向间隔开设有若干个伸 缩腔,若干个伸缩腔均沿砂轮基体的径向设置且每一个伸缩腔内均可伸缩的设置有伸缩机 构,该伸缩机构的自由端与设置在伸缩腔外部的磨粒节块相连接,所述砂轮基体的外缘一 侧还设置有与伸缩机构相配合的驱动机构,通过驱动机构控制伸缩机构的动作,进而带动 磨粒节块沿砂轮基体的径向动作。 进一步的,所述驱动机构包括气缸结构和与气缸结构配合安装的活塞推盘,活塞 推盘的其中一端与气缸结构配合安装并在气缸结构的驱动下可沿砂轮基体的轴向往复运 动,活塞推盘的另一端与伸缩机构相配合。 进一步的,所述伸缩机构包括连接杆、导杆、节块推簧和驱动杆,连接杆的其中一 端与设置在伸缩腔外部的磨粒节块相连,连接杆的另一端与导杆相连,节块推簧设置在伸 缩腔的内部并套设在导杆的外侧,所述砂轮基体上还开设有与伸缩腔相连通的驱动槽孔, 驱动杆的其中一端与连接杆相连,驱动杆的自由端从驱动槽孔中穿出后设置在伸缩腔的外 部且驱动杆的自由端与驱动机构相配合。 进一步的,所述砂轮基体在伸缩腔的底部开设有限位槽,连接杆的底部设置有可 在限位槽内滑动的限位凸台。 进一步的,所述限位槽位于驱动槽孔的正下方。 进一步的,所述气缸结构包括气缸、固定螺栓以及推盘弹簧,其中,气缸的纵截面 呈]型,活塞推盘的纵截面呈倒立的U字形结构,该气缸的底部通过轴承与砂轮基体转动连 接,该气缸的顶部设置在活塞推盘的内侧,气缸的顶部固定连接有所述的固定螺栓,该固定 螺栓的自由端贯穿活塞推盘后与砂轮罩固定连接,气缸的顶部与活塞推盘之间还设置有所 4 CN 111604821 A 说 明 书 2/4 页 述的推盘弹簧且推盘弹簧套设在固定螺栓的外侧; 所述U字形结构的其中一端向靠近气缸的一侧延伸并与气缸的顶部共同围成气室,所 述活塞推盘的表面设置有与气室相连通的进气孔和排气孔,该U字形结构的另一端向靠近 砂轮基体的一侧延伸并在端部形成与驱动杆的自由端相配合的斜面,通过进气孔和排气孔 调节气室内的压力,从而使活塞推盘沿气缸的内壁上、下滑动,进而通过斜面驱动伸缩机构 的动作。 进一步的,所述的进气孔和排气孔均通过液压管道连接至气压换向阀,气压换向 阀的另一端通过液压管道和节流阀连接至气源。 进一步的,所述的气室还分别连接至气压换向阀的控制端和气压计。 进一步的,所述气缸的顶部在与所述U字形结构的其中一端的连接处设置有多个 密封圈。 进一步的,所述气缸的底部与轴承两者的外侧共同扣合有轴承座,该轴承座与砂 轮基体之间通过螺栓固定连接。 与现有技术相比,本发明的有益效果是:本发明通过相互配合的驱动机构和伸缩 机构使砂轮基体能够自动改变自身的外圆直径,从而在砂轮基体缩小直径的瞬间,大量磨 削液进入磨削弧区对工件表面进行整体冷却,从而避免了工件烧伤的问题,结构轻便,控制 可靠,而且,本发明采用气源控制回路,兼容性强且对环境友好,不会产生污染。 附图说明 图1是本发明一种间歇缩径让液砂轮的整体结构示意图; 图2是图1的仰视图; 图3是图2沿A-A向的剖视图; 图4是图3中B处的局部放大图; 图5是实施例中进气孔、排气孔以及气源的连接关系示意图; 图中标记:1、砂轮基体,2、伸缩腔,3、伸缩机构,301、连接杆,302、导杆,303、节块推簧, 304、驱动杆,4、磨粒节块,5、驱动机构,501、气缸,502、固定螺栓,503、推盘弹簧,504、轴承, 505、气室,6、活塞推盘,7、驱动槽孔,8、限位槽,9、溢流阀,10、进气孔,11、排气孔,12、斜面, 13、气压换向阀,14、节流阀,15、气压计,16、密封圈,17、轴承座,18、气源。