技术摘要:

本发明公开了一种双金属复合内套和双金属复合外套及其制造方法,属于工程机械技术领域。其解决了现有技术中内套和外套耐磨性差、拆卸困难的缺陷。一种双金属复合内套,包括内套本体,所述内套本体包括内套外层和内套内层,所述内套内层通过金属熔接的方式与内套外层形 全部

背景技术:

破碎锤是应用广泛的一种工程机械,破碎锤主要由缸体、钎杆、活塞等组成,缸体 的中部和底部分别固定安装有内套和外套(内套和外套也可称为前衬套和后衬套),内套和 外套中安装钎杆,钎杆在工作时相对内套和外套上下移动进而相互产生磨损。 内套和外套在破碎锤中属于易损件,其内表面的磨损量超过8mm就应当更换,目前 内套和外套的耐磨性差,更换非常麻烦和困难,特别是内套,内套安装在缸体内的内套安装 孔中并紧密贴合且靠在内套安装孔中的内套定位圆环凸台上,无法通过液压拉拔装置直接 将它拉出。目前在更换内套时,通常采用焊枪气割的方式,即首先将缸体从破碎锤中拆离, 然后用焊枪把内套切割为几块后取出,更换时附属的一些部件也要一起更换(如螺栓、销轴 等),更换费用较高。当前一些生产厂家为追求内套和外套较高的耐磨性,一味提高内套和 外套的硬度,但在提高硬度的同时导致了内套和外套脆性增加,使内套和外套的破碎故障 率大幅提高。当前内套和外套的毛坯多是采用锻打或管料的方式生产,其材料一般是市场 上通用的40Cr和20CrNiMu等,工艺采用机加和热处理,表面硬度能达到HRC58-62,硬度较 高,切割时比较困难,而且塑性较小脆性较大,正常使用下寿命一般在1500小时左右,寿命 较短,给破碎锤的使用造成了很大困扰。

技术实现要素:

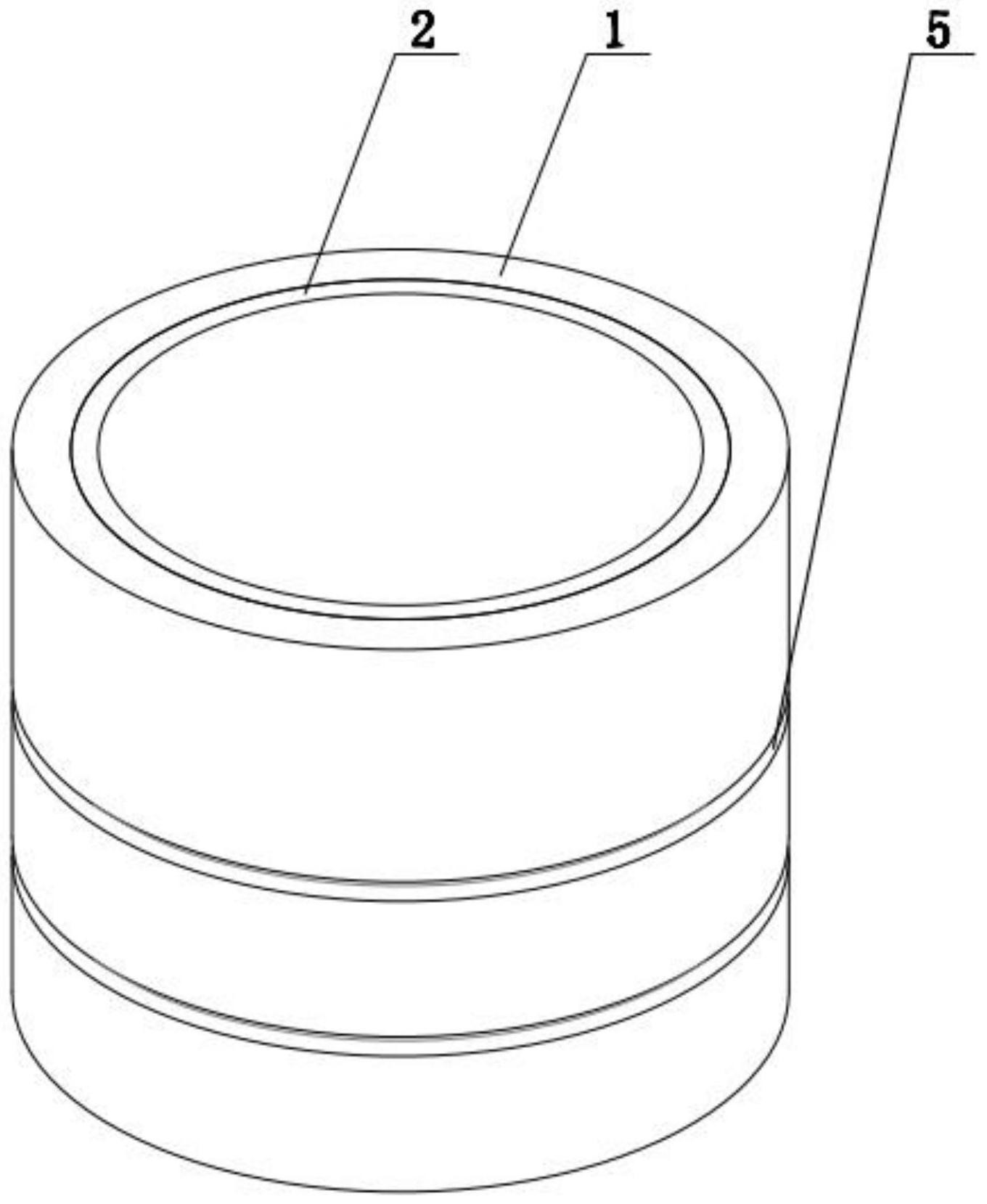

本发明目的是提供一种双金属复合内套和双金属复合外套及其制造方法,以克服 现有技术中内套和外套耐磨性差、寿命短的缺陷。 本发明是采用以下技术方案实现的:一种双金属复合内套,包括内套本体,所述内 套本体包括内套外层和内套内层,所述内套内层通过金属熔接的方式与内套外层形成一 体。 进一步地,所述内套内层的材料按重量百分比计,其成分为:C:0.3-0 .45%、Cr: 12-18.5%、Mn:0.3-0.7%、V:0.18-0.26%、Si:0.2-0.9%、Mo:0.6-1.5%、S:≤0.03%、P: ≤0.04%、Nb:0.06-0.2%、N:≤0.4%、Ni:0.5-1.5%,其余为Fe及不可避免的杂质 进一步地,所述内套外层的材料按重量百分比计,其成分为:C:0.2-0.3%、Cr:5- 7.5%、Mn:0.3-0.6%、Si:0.2-0.9%、Mo:0.3-0.7%、S:≤0.03%、P:≤0.04%、Nb:0.06- 0.1%、N:≤0.4%、Ni:≤0.4%,其余为Fe及不可避免的杂质。 进一步地,所述内套内层的厚度是2mm-4mm。 一种双金属复合外套,包括外套本体,所述外套本体包括外套外层和外套内层,所 述外套内层通过金属熔接的方式与外套外层形成一体。 进一步地,所述外套内层的材料按重量百分比计,其成分为:C:0.3-0 .45%、Cr: 4 CN 111545728 A 说 明 书 2/6 页 12-18.5%、Mn:0.3-0.7%、V:0.18-0.26%、Si:0.2-0.9%、Mo:0.6-1.5%、S:≤0.03%、P: ≤0.04%、Nb:0.06-0.2%、N:≤0.4%、Ni:0.5-1.5%,其余为Fe及不可避免的杂质 进一步地,所述外套外层的材料按重量百分比计,其成分为:C:0.2-0.3%、Cr:5- 7.5%、Mn:0.3-0.6%、Si:0.2-0.9%、Mo:0.3-0.7%、S:≤0.03%、P:≤0.04%、Nb:0.06- 0.1%、N:≤0.4%、Ni:≤0.4%,其余为Fe及不可避免的杂质。 进一步地,所述外套内层的厚度是6mm-12mm。 一种双金属复合套的制造方法,包括以下步骤: (1)熔炼:外层金属液的熔炼,首先将废钢、高铬钢加入到中频感应炉中加热熔炼, 然后将锰铁加入到钢水包中;内层金属液的熔炼,首先将废钢、高铬钢加入到中频感应炉中 加热熔炼,然后将锰铁、硼铁、钛铁、铜、镍板加入到钢水包中;最后将熔炼好的外层金属液 和内层金属液分别转移到浇包中; (2)离心浇铸:离心铸造机选用卧式离心机,首先将离心铸造机进行预热,然后进 行外层金属液的浇铸,将熔炼好的外层金属液注入离心铸造机铸型中,最后进行内层金属 液的浇铸,当外层金属液注入离心铸造机且离心铸造机中的外层金属液的温度降至1000 ℃-1100℃时,将内层金属液注入离心铸造机; (3)脱模保温:将步骤(2)中得到的毛坯进行脱模,脱模后将毛坯放入珍珠岩中进 行保温处理,保温时间是12-14个小时; (4)第一次热处理:将保温好的铸件放入退火炉中进行退火,退火炉温度是860℃- 890℃,最后进行随炉冷却; (5)机加工:根据产品尺寸将铸件进行机加工; (6)第二次热处理:将加工好的毛坯首先进行淬火,淬火温度是1020℃-1060℃,随 后进行回火,回火温度是240℃-300℃。 进一步地,所述步骤(1)中浇包应在倒入金属液前后分别进行称重,以确定浇包中 金属液的重量。 与现有技术相比,本发明的有益效果是: 本发明所述双金属复合内套或双金属复合外套,由于采用离心铸造的方法分别浇 铸内套本体和外套本体,使内套外层和内套内层、外套内层和外套外层分别通过金属熔接 的方式形成一体,而且内套内层(外套内层)和内套外层(外套外层)的材质不相同,内套内 层(外套内层)相比内套外层(外套外层)硬度和耐磨性得到提高,目前市场中内套和外套多 是采用锻打或管料的方式生产,其材料一般是市场上通用的40Cr和20CrNiMu,表面硬度可 以达到HRC58-62,抗拉强度在980Mp左右,硬度较高,切割难度大,而且塑性较小脆性较大, 正常使用下寿命在1500小时左右,本发明所述内套内层(外套内层)的表面硬度是HRC52- 58,内套内层(外套内层)相较40Cr和20CrNiMu材质的内层在表面硬度没有提升的同时,其 耐磨性提高了3倍多,抗拉强度达到1820Mp,有较大的提升,进而有效解决了之前产品因脆 性较大造成破碎故障率较高的问题,使内套和外套的寿命提高2-3倍,而且由于破碎锤减少 了更换内套和外套的次数,使破碎锤的整体寿命也相应提高了1-2倍,并节省大量更换费 用。 本发明所述内套外层(外套外层)的表面硬度是HRC42-48,与之前产品相比表面硬 度降低,但是同时其塑性和耐磨性得到很大提升,使内套和外套在安装和拆卸时更容易,使 5 CN 111545728 A 说 明 书 3/6 页 用寿命更长;破碎锤的内套和外套在组装时一般用冷装法安装,即首先将内套和外套放置 到液氮或者液氧中快速冷却,冷却15-25分钟左右,内套或外套因为热胀冷缩的原理外径缩 小并与缸体的配合间隙增大,然后将内套或外套安装到缸体内,最后冷却时效过后,内套或 外套与缸体的配合间隙就变为紧配合,由于本发明所述内套外层(外套外层)与之前产品相 比塑性增大,在采用冷装法安装时,所述内套外层(外套外层)的变形量与之前产品相比更 大,降低了安装难度;在拆卸内套时一般采用焊枪气割法,在切割时,内套或外套的表面硬 度直接关系到切割的难易,之前的内套和外套整体均为一种材料,硬度大,切割难度大,很 容易切割到缸体,而本发明为双层结构,所述内套内层的厚度是2mm-4mm,外套内层的厚度 是6mm-12mm,内套和外套在实际的使用过程中,当内套或外套内侧磨损量超过4mm左右时就 需要更换,即本发明在实际使用过程中,当内套和外套需要更换时,所述内套内层(外套内 层)的磨损量接近或已经超过其厚度,更换时由于内套外层(外套外层)的表面硬度较低,使 切割难度大大降低而且大幅度降低了之前切割内套时切割到缸体的概率。 附图说明 图1是本发明所述内套本体的结构示意图; 图2是本发明所述外套本体的结构示意图。 图中:1、内套外层;2、内套内层;3、外套外层;4、外套内层;5、限位环槽;6、限位凹 槽;7、挡块。