技术摘要:

本发明涉及一种用于热成型机(1)的预加载环(34)的定位装置(36),包括:第一保持元件(58),其具有凹部(72、74);以及第二保持元件(60),其布置在凹部(72、74)的区域中并面向凹部(72、74),保持元件(58、60)相对于彼此可移动地布置,使得借助于保持元件(58、60)相对于彼此 全部

背景技术:

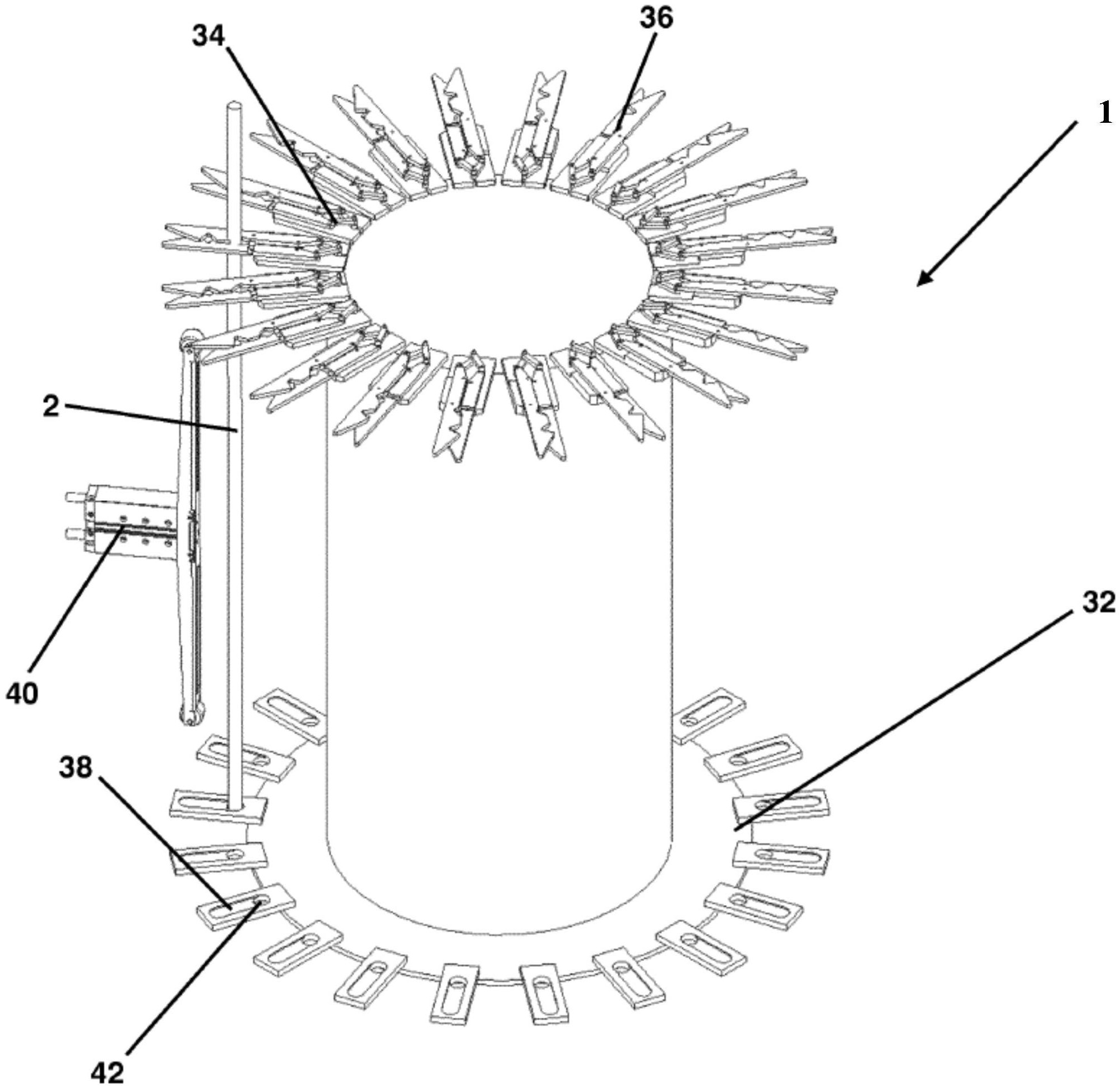

开头所述类型的热成型机用于在一般以圆形方式布置的多个加工站中对玻璃进 行自动加工。这些热成型机常常用于生产诸如玻璃小瓶、药筒或注射器主体之类的药用容 器,并且通常在其上侧设有预加载环,将长度大约为1.5m的相应玻璃管以环形方式放置于 该预加载环中的预加载位置。然后,例如,通过保持卡盘,经由相应的开口将玻璃管推出预 加载位置,而使玻璃管向下下降在限定点处,并且然后通过保持卡盘的夹爪将玻璃管固定, 使得玻璃管在保持卡盘上方向下突出一定长度。在向下突出的开口端处,对玻璃管进行某 些加工操作,这些加工操作在不同的加工站上进行。为此目的,将机器与后者(保持卡盘)一 起以一定的角度从一个加工位置旋转到下一个加工位置。这以给定的循环速度进行。对应 的装置是本领域技术人员已知的,例如,从US 4526270 A和DE 2821735 A1中获知。 根据要生产的最终产品,必须将不同直径的玻璃管输送到热成型机进行加工。然 而,对于每种直径的玻璃管,玻璃管的位置必须与预加载环下方的保持卡盘精确对准。因 此,必须精确定位每种直径的玻璃管。在现有热成型机的预加载环中,所使用的定位装置是 具有两个保持元件的夹,玻璃管封闭在两个保持元件之间。所述保持元件常常具有凹部,玻 璃管位于凹部中。为了使不同的玻璃管直径始终相对于保持卡盘同心地定位,现有系统中 需要与尺寸相关的嵌件。在当今加工位置的常规数量为20-24个并且因此有20-24个玻璃管 位置的情况下,这首先意味着对应高的操作次数,其次转换时间也相对较长。

技术实现要素:

因此,本发明的目的是提供一种用于热成型机的预加载环的定位装置,该定位装 置能够以技术上特别简单和快速的方式适应于不同的玻璃管直径。 根据本发明,该目的通过以下方式实现,首先,定位元件被设计为保持夹,其中,保 持元件被设计为保持夹的大致呈直线形的分支,并且其中分支围绕相应的轴线进行相应的 移动,其中相应的分支包括第二凹部,该第二凹部相对于所述轴线径向远离第一凹部布置, 并且第二凹部布置成使得借助于保持元件的相应的移动,能够将第二玻璃管封闭在第二凹 部中以及保持元件之间。 在此,本发明考虑到:如果保持元件和用于引导玻璃管的凹部的尺寸不必手动调 整,而是可以以自动且动态的方式变化,则能够实现定位元件特别简单地适应不同的管直 径。为此目的,旨在提供高保持元件的合适的几何形状,该几何形状为玻璃管的引导部提供 4 CN 111587228 A 说 明 书 2/8 页 不同的直径。在这一点上,令人惊讶地认识到,这样的几何形状能够通过使夹持玻璃管的保 持元件不在一个平面中(例如以钳子的方式)移动而是通过使两个保持元件能够以剪刀的 方式在不同但彼此相邻的平面中移动来实现。结果,保持元件不仅能够一起移动直到他们 彼此抵接为止,而且可以重叠,由此可以实现用于引导玻璃管的新的几何形状。特别地,定 位装置中的保持元件的移动半径的尺寸旨在被选择为使得保持元件在凹部的外部边缘的 区域中重叠。借助于与相邻的另一个保持元件的重叠,当保持元件一起移动时,由凹部形成 的用于玻璃管的开口的尺寸因此减小,并且由此产生迄今为止无法实现的用于较小管直径 的引导部几何形状。结果,无需手动转换,定位装置即能可靠地引导或夹紧甚至更小的管直 径。 此外,定位元件以剪刀的方式设计成分支,该分支引入用于引导玻璃管的凹部。通 过闭合分支而牢固地保持玻璃管,其中,即使是直径较小的玻璃管也能够通过上述重叠将 其牢固地保持。然而,与传统剪刀相反,分支不必固定在公共轴线上,而是也可以围绕两个 不同的(但可选地对称布置的)轴线旋转。 最后,各个分支包括第二凹部,该第二凹部相对于轴线径向远离第一凹部,并且该 相应的分支布置成使得借助于保持元件的相应的移动,能够将第二玻璃管封闭在第二凹部 中以及保持元件之间。 本发明最后提及的该方面涉及以下问题:在现有预加载环的情况下,在先前加工 过的玻璃管仍然被保持在上述保持卡盘中且尚未被完全加工时,就已经旨在再次重新加载 玻璃管并进行保持。为此目的,已知在下部预加载环上具有推动器,所述推动器将玻璃管从 倾斜的预加载位置推出而推入直线加载位置,因此能够在下部预加载环上的加载位置仍被 当前正在加工的玻璃管占据的同时,将玻璃管放置在预加载位置。然而,上部预加载环上的 夹仅适用于保持单个玻璃管。 在上述任一方式中,将定位元件设计为具有作为保持元件朝向彼此移动的两个分 支的保持夹,这现在使得可以通过简单地引入又一个凹部来产生用于第二玻璃管的第二引 导或保持位置,因此,在第一玻璃管仍处于加载位置的同时,就已经能够使第二玻璃管进入 预加载位置(在径向上进一步向外定位的凹部),而不必使第一玻璃管已经向下下降到保持 卡盘中。 在定位元件的一个有利的改进中,两个保持元件和/或两个保持元件的相应的移 动相对于彼此镜像对称。因此,保持元件具有镜像相同的外部尺寸和凹部,并且始终相对于 彼此以镜像对称的方式移动,但是如上所述,保持元件不是在一个平面中移动,而是在不同 但彼此相邻的平面中移动。通过对称获得的效果是,因为由保持元件及其凹部形成的开口 始终位于对称轴线的中心,所以能够特别简单地定位和取向成与开始处提及的保持卡盘对 准。因此,对每种管直径而言,管轴线的位置是相同的。 在一个有利的方式中,保持元件的移动以剪切的方式在不同的平面中进行,并且 其中移动的程度使得保持元件能够在凹部的外部边缘处重叠。在其中分支围绕对称布置的 轴线可旋转地安装的改进中,特别有利的是,分支在轴线的背离凹部的一侧,经由相应的连 杆连接到在对称轴线中被引导的活塞。通过这种布置,借助于活塞的线性移动(即,仅在一 个接合点处的移动),能够实现以下效果:因为经由两个(同样是对称的)连杆使分支进行对 应的移动,所以实现了两个分支的对称移动。 5 CN 111587228 A 说 明 书 3/8 页 在特别有利的改进中,相应的凹部均被设计为凹口。此处的凹口应理解为是指呈 槽口形式的开口凹部,即,在相应的保持元件的边缘处的V形、U形或半圆形切口。这特别与 封闭的凹部(诸如,例如开口或孔)相反。在此,将所述一个或多个凹口分别引入到保持元件 的相互面对的侧面中,或者引入到分支的内侧中。 在又一个有利的改进中,分支的内侧设有凹口,所述内侧至少在第一凹口和第二 凹口之间形成指向分支的相应轴线的直线。换言之:分支的内部轮廓在径向内部凹部和径 向外部凹部之间形成直线,所述直线在相应的分支的旋转轴线上对准。由此实现的效果是, 当分支打开时,所述分支在凹口之间形成楔形开口,因此,在给定的张角下,在径向内部凹 部区域中的开口宽度小于在径向外部凹部区域中的开口宽度。由此实现的效果是,形成了 以下张角(范围),其中,由于开口宽度小于所述玻璃管的直径,所以玻璃管仍旧被保持在径 向内部凹部中而免于掉落;但是同时,由于径向外部凹部处的开口宽度大于所述玻璃管的 直径,所以可以沿径向方向将新的玻璃管放置到该径向外部凹部中。 对于具有两个玻璃管引导位置的对称形成的保持夹的有利改进涉及分支中凹口 的轮廓:即,有利地,第一凹口和第二凹口以楔形的方式设计,其中,凹口中的相对于轴线在 径向上进一步向外定位的凹口的开度角小于在径向上进一步向内定位的凹口的开度角,使 得分别呈镜像的凹口的两个重叠部在分支的每个张角下均形成用于具有相同直径的玻璃 管的引导部。也就是,增大两个分支之间的张角,致使在更大的径向距离处,分支之间的开 口进一步加宽。这将旨在通过凹口轮廓的相应配置得以补偿。如果以楔形方式设计凹部,并 且因此通过相对的楔形轮廓以菱形的方式形成引导位置,则能够在径向进一步向外的区域 中,通过适当地减小楔形凹口的开度角,对分支之间增大的开口进行补偿。 优选地,一种热成型机包括:上部预加载环,该上部预加载环具有多个n重径向对 称布置的定位装置,这些定位装置被设计为上述保持夹;以及下部预加载环,该下部预加载 环同心地布置在上部预加载环的下方并且具有设计为引导环的定位装置,其中,引导环同 样具有n重径向对称性。在下部预加载环中,无需将玻璃管沿径向方向引入,而是仅需在玻 璃管轴向移动通过时(在玻璃加工操作过程中的下降期间)使其居中即可,而可以使用所描 述的呈引导环形式的设计。相比之下,在玻璃管被径向放置的上部预加载环中,所述的保持 夹旨在用于引导和定位。对于下部预加载环的引导环中的每个开口,提供了布置在其上方 的保持夹。 在热成型机的一个有利的改进中,下部预加载环包括多个n重径向对称布置的玻 璃管接收部,每个玻璃管接收部均沿径向方向以槽形方式延伸,并且在玻璃管接收部的径 向内侧具有轴向开口,所述开口分别与引导环的开口对准。玻璃管接收部的这种设计特别 适合与具有两个径向间隔开的引导位置的保持夹相结合,以限定用于玻璃管的预加载位置 和加载位置。在预加载位置,将玻璃管的底部放入槽形玻璃管接收部的径向外侧,并将玻璃 管的顶部保持在保持夹的径向外部引导位置。然后,能够通过推动器将玻璃管推入加载位 置,其中,使玻璃管的顶部移入保持夹的径向内部引导位置,并将其底部径向向内推入槽形 玻璃管接收部中,从而将玻璃管引到引导环的开口的上方,因此将玻璃管在此处可靠地定 位在位于其下方的保持卡盘上方。因此,预加载位置再次空闲,以用于又一个玻璃管。 本发明获得的优点特别在于,借助于定位装置的两个保持元件在相邻平面中配置 的重叠移动,实现了在热成型机中可靠地引导各种直径的玻璃管。这一概念既可以用于上 6 CN 111587228 A 说 明 书 4/8 页 部预加载环中呈剪刀方式的保持夹,也可以用于下部预加载环中的引导环。在这两种情况 下,由于无需根据不同的玻璃管直径(在保持夹的情况下)进行手动调整,或者可以使用调 节螺钉在所有位置上同时进行设置(特别是在引导环的情况下),而不是对于每个位置单独 进行设置,因此大大节省了转换时间(Umrüstzeit)。此外,就外观缺陷而言,所描述的保持 夹特别允许对玻璃管进行更轻柔的处理。 所描述的定位装置还特别适合在循环速率相对较高的热成型机中对玻璃管进行 引导。特别地,借助于经由所描述的活塞连杆机构对夹的分支进行移动和固定,所述分支不 会在热成型机的循环操作期间发生枢转,这消除了夹和玻璃管之间的摩擦。 附图说明 下面将参考附图对本发明的示例性实施例进行说明,在附图中: 图1以示意性俯视图示出了热成型机的各部分; 图2以立体图示出了热成型机的上部部分,该上部部分具有带保持夹的上部预加 载环和带玻璃管接收部的下部预加载环; 图3示出了布置在作为第一定位装置的保持元件的玻璃管接收部下方的引导环; 图4A至图4C示出了处于不同位置的朝向彼此旋转的引导环的局部俯视图; 图5A至图5D示出了在具有不同直径的玻璃管的分支的不同张角下作为第二定位 装置的保持夹的局部俯视图;以及 图6A至图6C以侧视图示出了从预加载位置到加载位置的推动过程的时序。 在所有附图中,相同部件采用相同的附图标记。