技术摘要:

本发明公开了一种阵列基板及其制备方法,一种阵列基板,包括第一衬底;色阻层,设于第一衬底上方,色阻层为若干色阻单元排列的矩阵,设于矩阵边侧的色阻单元,其远离第一衬底的一侧表面处于同一水平面;以及PI层,设于色阻层远离第一衬底的一侧表面。本发明的有益效果 全部

背景技术:

显示面板周边点状不良的主要是成因之一是因为面板周边PI(polyimide inkjet film)堆积或PI分布不均,造成周边局部盒厚(Cell Gap)、预倾角与面内存在差异,导致 Panel周边穿透率偏大或偏小,显示出现亮态(Gap/预倾角偏大)或暗点(Gap/预倾角偏小)。 随着TFT LCD行业发展,客户对TFT LCD窄边框/无边框需求明显提升,同时TFT LCD边框变窄对PI的精度要求也随之提升,因为TFT LCD周边线路布局的差异,导致PI局部 扩散不均存在点状不良,造成产品品质下降,影响产品售价及客户满意度。 目前改善周边点状不良的对策主要是通过贴防漏光胶带、PI与间隔柱覆盖设计, 无法根本解决周边不良或者会增加成本。

技术实现要素:

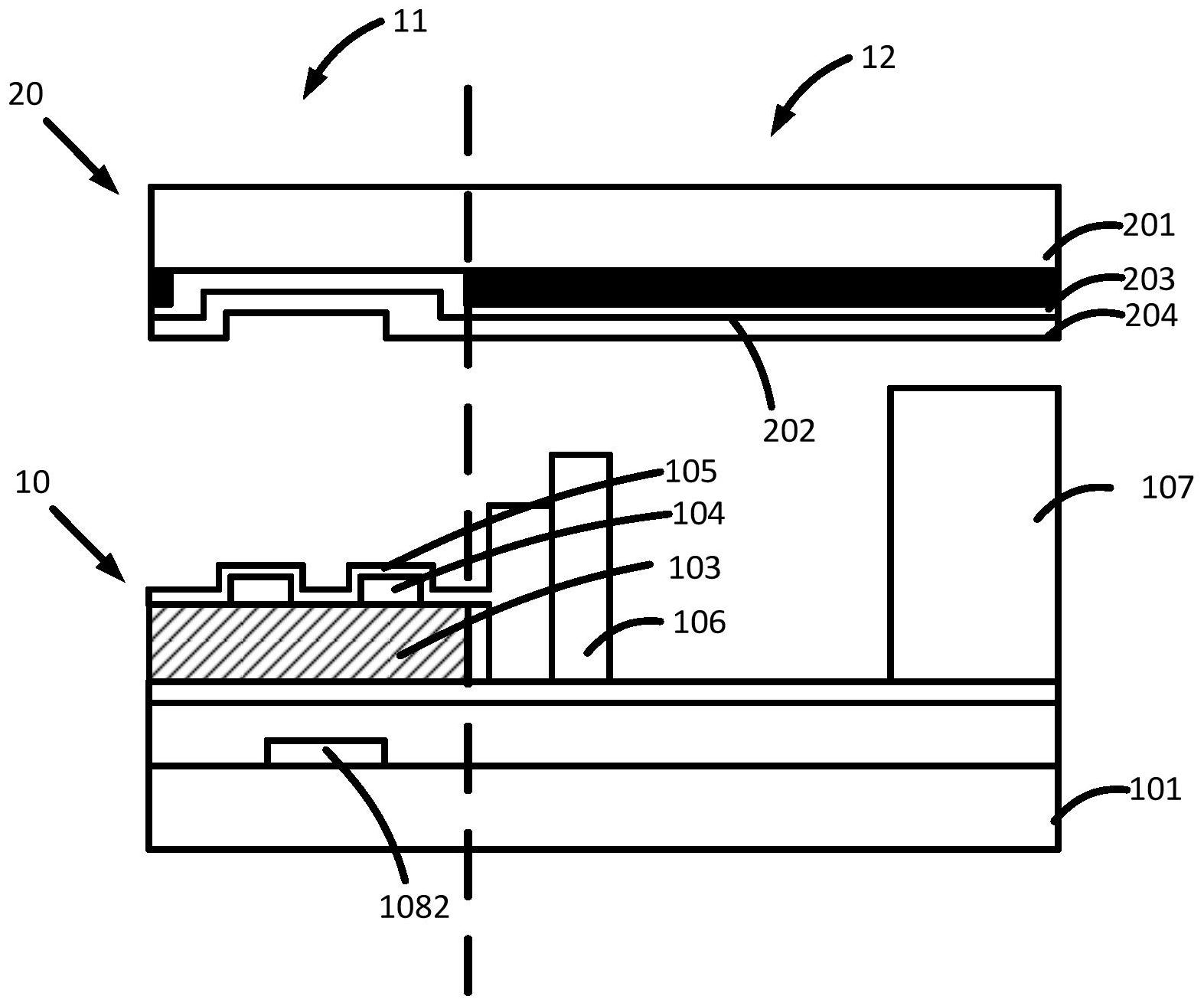

本发明提供了一种阵列基板及其制备方法,用以解决现有技术中由于显示面板中 色阻单元厚度不一,设于色阻单元上的PI容易堆积,从而造成显示面板的显示不良的技术 问题。 为了解决上述技术问题,本发明提供了一种阵列基板,包括第一衬底;色阻层,设 于所述第一衬底上方,所述色阻层为若干色阻单元排列的矩阵,设于所述矩阵边侧的所述 色阻单元,其远离所述第一衬底的一侧表面处于同一水平面;以及PI层,设于所述色阻层远 离所述第一衬底的一侧表面。 进一步的,阵列基板还包括挡墙,设于所述第一衬底的一侧表面,设于所述色阻层 的边侧;以及框胶,设于所述挡墙远离所述色阻层一侧,设于所述第一衬底的一侧表面。 进一步的,所述挡墙与所述显示区的距离为L1,所述框胶与所述显示区的距离为 L2,L2与L1的比值为2-3。 进一步的,所述挡墙与所述色阻层之间具有一间隙,所述PI层设于所述间隙中。 进一步的,阵列基板还包括薄膜晶体管结构,包括第一金属层,设于所述第一衬底 的一侧表面;以及第一绝缘层,设于所述第一衬底的一侧表面,且覆盖所述第一金属层;所 述色阻层设于所述薄膜晶体管结构远离所述第一衬底的一侧表面。 进一步的,所述色阻单元包括红色色阻单元、绿色色阻单元和蓝色色阻单元,其 中,所述蓝色色阻单元的厚度大于所述红色色阻单元的厚度;所述蓝色色阻单元的厚度大 于所述蓝色色阻单元的厚度;第一绝缘层对应所述矩阵边侧的所述红色色阻单元的部分的 厚度,大于第一绝缘层对应所述矩阵边侧的所述蓝色色阻单元的部分的厚度;以及第一绝 缘层对应所述矩阵边侧的所述绿色色阻单元的部分的厚度,大于第一绝缘层对应所述矩阵 边侧的所述蓝色色阻单元的部分的厚度。 进一步的,阵列基板还包括导电层,设于所述色阻层上,所述PI层覆盖所述导电 4 CN 111596494 A 说 明 书 2/6 页 层。 进一步的,包括如下步骤:提供一第一衬底;在所述第一衬底上制备色阻层,所述 色阻层为若干色阻单元排列的矩阵,其中,设于所述矩阵边侧的所述色阻单元,其远离所述 第一衬底的一侧表面处于同一水平面;在所述色阻层上制备PI层,其中,所述PI层覆盖所述 导电层。 进一步的,在所述第一衬底的制备步骤之后,还包括如下步骤:在所述第一衬底上 制备薄膜晶体管结构,其中,所述薄膜晶体管结构的制备步骤包括:在所述基板上制备第一 金属层;在所述基板上制备第一绝缘层,所述第一绝缘层覆盖所述第一金属层;保留部分所 述第一绝缘层,对其余第一绝缘层进行刻蚀,其中,保留的所述第一绝缘层对应所述色阻层 边侧的所述色阻单元。 进一步的,所述色阻单元包括红色色阻单元、绿色色阻单元和蓝色色阻单元,其 中,所述色阻层边侧的红色色阻单元对应的所述第一绝缘层、所述色阻层边侧的绿色阻单 元对应的所述第一绝缘层不进行刻蚀。 本发明的有益效果在于:本发明的一种阵列基板及其制备方法,通过增加阵列基 板中部分第一绝缘层的厚度,减少靠近非显示区的各色阻单元之间的高度差,便于PI溶液 的涂布,避免PI在相邻色阻单元的接缝处堆积,减少PI溶液流向显示面板非显示区的体积, 避免PI溶液在显示面板的非显示区处堆积造成显示不良的现象,将挡墙的位置向靠近显示 区一侧移动,降低框胶断裂的风险,提升显示面板的使用寿命提升,产品品质。 附图说明 下面结合附图,通过对本申请的