技术摘要:

本发明的一种催化臭氧氧化nbsCOD的粉体催化剂及其制备方法,属于水处理技术领域;包括催化载体、催化组分以及附着剂,所述催化载体上分布有附着剂,催化组分负载于催化载体上,所述附着剂为二氧化硅粒子或硅酸钠;该粉体催化剂能够提供足够大的比表面,在水中能够实现 全部

背景技术:

臭氧催化氧化是利用催化剂催化臭氧生成具有强氧化性的羟基自由基(·OH),进 而降解水中的可溶性难降解有机物(nbsCOD),能够深度处理污水的一种高级氧化技术。目 前,市场上的臭氧催化剂多是利用造粒成型或挤压成型过程获得毫米至厘米尺寸的圆球形 颗粒催化剂或条形柱状催化剂,这种形式的催化剂常采用固定床填充式,在最底部铺设大 尺寸的鹅卵石、石英石等材料作为承托层,然后上方填充催化剂,经由底部曝气头臭氧曝气 及进水,水流经承托层后与催化剂填充层接触,进而发生臭氧催化氧化反应,降解水中的污 染物。水流经过床层后经上端溢流至后端工艺。 圆球形颗粒催化剂或条形柱状催化剂具有易装填、不易流失、操作方便和易于更 换等优点,但同样存在着颗粒尺寸大,有效比表面积小,传质效率低等不足。若降低催化剂 的尺寸,虽然能够提高接触面,提升催化效率,但会影响催化剂的强度,降低使用寿命,增大 水流阻力。毫米至厘米尺寸的颗粒或柱状催化剂在反应池内堆积,催化剂颗粒与颗粒之间 紧压接触,容易造成接触点催化活性位的功能丧失,且会造成水流经密实的催化剂床层的 水头阻力增加,不仅能耗增加而且容易形成短流,影响水体与催化剂的充分接触,从而大大 降低了实际的催化效率。另外,由于颗粒或柱状催化剂在水体中处于静止状态,当水体中含 有一定的钙镁或碳酸根等阴阳离子时,长时间的吸附聚集效应会在催化剂表面及颗粒与颗 粒之间产生结垢现象,进一步遮挡催化剂的活性位点,降低催化剂的活性,增加水头损失, 必须采用定期反洗将催化剂床层冲开,增加操作和能耗。 粉体催化剂相比于颗粒或柱状催化剂,具有显著的比表面积大、接触效率高,催化 效果好等优点,且能够在反应器内通过适当方式形成流化,避免催化剂堆积造成的短流和 板结问题,是当前非均相催化领域的研究热点。 经检索,公开号为CN105363465A,专利名称为一种负载多金属氧化物的臭氧氧化 催化剂的制备方法的专利中公开了以下技术方案:一种负载多金属氧化物的臭氧氧化催化 剂的制备方法,包含以下步骤:将臭氧氧化催化剂载体进行预处理,所述预处理包括:将臭 氧氧化催化剂载体水洗后,用酸溶液浸泡,然后洗涤至中性、干燥;将预处理后的臭氧氧化 催化剂载体进行至少一次浸渍处理,然后焙烧,所述浸渍处理包括:预处理后的臭氧氧化催 化剂载体浸渍于浸渍溶液中,20~100℃浸渍6~48h,然后干燥处理;其中,浸渍溶液为锰、 镍、铁、铺、钻和铜中至少3种金属元素的硝酸盐、硫酸盐、醋酸盐或氯化物的混合溶液,并且 各种金属元素在浸渍溶液中的浓度为0.01~1.00mol/L。本发明的制备方法可显著提高污 水中的化学需氧量(COD)的去除率;该专利公开的技术方案中所使用的载体颗粒达到2~ 8mm,该粒度级的催化剂流化性依然较差,但是如果粒度进一步降低,载体对催化成分的负 载能力又会大大降低。 3 CN 111569921 A 说 明 书 2/6 页

技术实现要素:

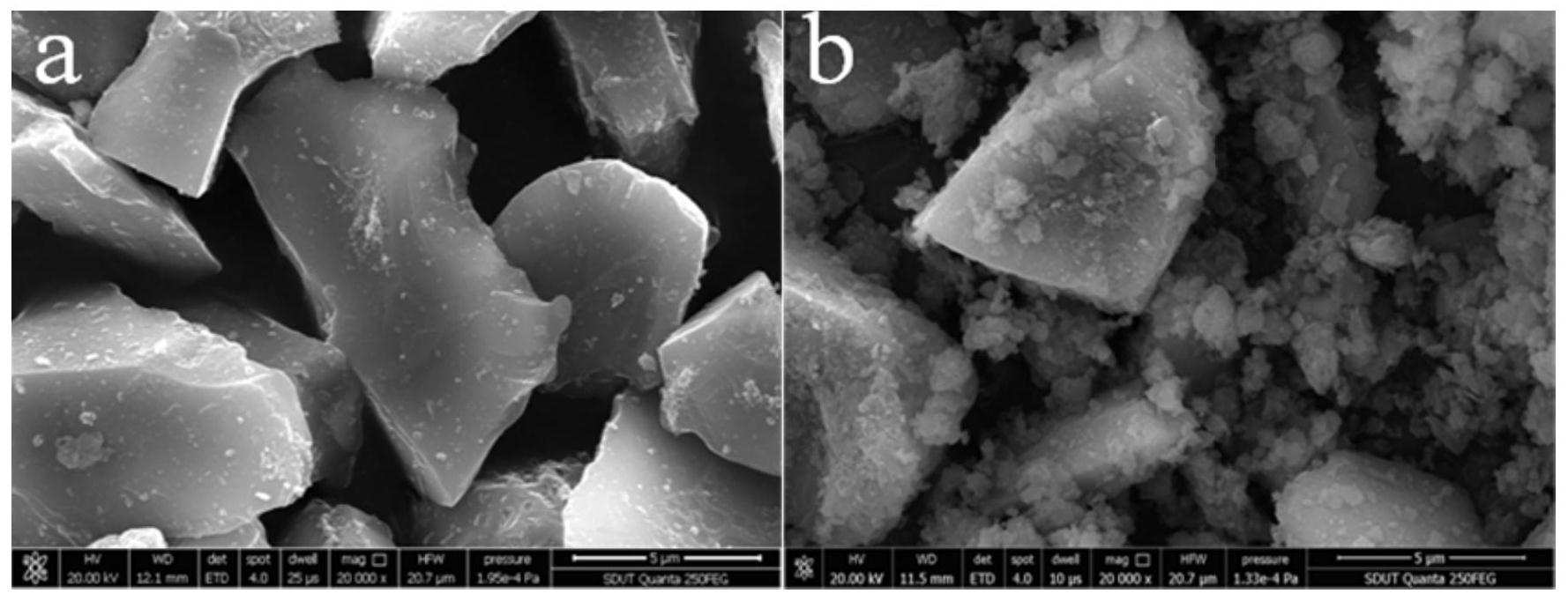

发明要解决的技术问题 本发明的目的是克服现有技术在小粒径催化臭氧氧化颗粒粉体催化剂制备过程 中,载体难以有效负载催化成分的技术问题,提供了一种催化臭氧氧化nbsCOD的粉体催化 剂及其制备方法;该粉体催化剂中包括有附着剂,使用附着剂对催化载体进行预处理,实现 小粒径催化载体对催化成分的有效负载。 技术方案 本发明的一种催化臭氧氧化nbsCOD的粉体催化剂,包括催化载体、催化组分以及 附着剂,所述催化载体上分布有附着剂,催化组分负载于催化载体上,其中粒径为5~500μm 的催化载体占催化载体总量的85%以上,所述附着剂为二氧化硅粒子或硅酸钠。 优选地,所述催化载体为碳化硅和/或氧化铝。 优选地,所述碳化硅选用绿碳化硅或黑碳化硅,和/或氧化铝选用α-氧化铝,和/或 附着剂为二氧化硅粒子,二氧化硅粒子粒径为10~200nm;或附着剂为硅酸钠,且硅酸钠中n =SiO2/Na2O,其中1.6≤n≤3.3。 优选地,所述催化组分为铁、铜、镍、锰、铈、钴、钛、钯、铂一种或多种金属的氧化 物。 本发明一种催化臭氧氧化nbsCOD的粉体催化剂的制备方法,使用二氧化硅粒子分 散液或含硅酸钠的附着剂溶液对催化载体进行预处理,然后将催化组分负载至预处理后的 催化载体上。 优选地,具体制备步骤为: (1)将催化载体进行焙烧,将焙烧后的催化载体使用酸溶液或碱溶液浸泡,再依次 进行过滤,洗涤以及干燥得到洁净催化载体; (2)将洁净催化载体先加入至去离子水中进行浸泡并搅拌,再加入二氧化硅粒子 分散液附着剂或硅酸钠附着剂,加入NaOH溶液调节pH值,再经过滤,干燥,焙烧,粉碎,得到 预处理载体; (3)将预处理载体加入至含有铁、铜、镍、锰、铈、钴、钛、钯、铂中一种或多种金属元 素的饱和盐溶液,加热搅拌至溶剂挥发完全,焙烧,洗涤,干燥后得到成品催化剂。 优选地,步骤(1)中焙烧温度为500~800℃,和/或使用的酸溶液为HF、H2SO4或HNO3 中的任意一种,和/或使用的碱溶液为KOH、NaOH中的任意一种。 优选地,步骤(2)中二氧化硅粒子分散液附着剂或硅酸钠附着剂,附着剂溶液中二 氧化硅粒子或硅酸钠含量为10~30%,附着剂添加量为载体总质量的5%~25%;和/或用 于调节pH值的NaOH溶液浓度为0.1~3mol/L,pH值调节至8~10;和/或干燥温度为100~150 ℃,对预处理的载体焙烧温度为300~600℃。 优选地,步骤(3)中金属元素的饱和盐溶液为硝酸盐、硫酸盐或草酸盐中任意一种 盐溶液;和/或水浴加热的温度为50~80℃;和/或搅拌速度为15r/min~30r/min;和/或催 化剂的焙烧温度为350~550℃。 技术效果 相比于现有技术,本发明的有益效果为: (1)本发明的一种催化臭氧氧化nbsCOD的粉体催化剂,包括催化载体、催化组分以 4 CN 111569921 A 说 明 书 3/6 页 及附着剂,所述催化载体上分布有附着剂,催化组分负载于催化载体上,其中粒径为5~500 μm的催化载体占催化载体总量的85%以上,所述附着剂为二氧化硅粒子或硅酸钠;该粉体 催化剂能够提供足够大的比表面,在水中能够实现与臭氧和有机污染物的高效接触反应, 催化效率远高于目前颗粒或柱状催化剂,并且附着剂的使用有效提高催化组分在催化载体 上的附着,有利于提高催化臭氧氧化降解nbsCOD的效果。 (2)本发明的催化臭氧氧化nbsCOD的粉体催化剂,所述催化载体为碳化硅和/或氧 化铝,所述碳化硅选用绿碳化硅或黑碳化硅,氧化铝选用α-氧化铝,以碳化硅或α型氧化铝 为粉体催化剂的载体,具有硬度高,耐磨,耐酸碱,物理化学稳定性好的特点,作为粉体催化 剂在水中上下翻动,互相撞击的过程中能够保持原有晶型和尺寸不发生巨大改变,保持了 催化剂的稳定性和可靠性。 (3)本发明的催化臭氧氧化nbsCOD的粉体催化剂,其粒径可控,可根据水质特点和 要求,制备相应催化效用的粉体催化剂,实现定向制备和应用,同时,粉体催化剂催化效率 高,有利于降低催化剂的使用量,降低臭氧的投加量,降低成本和能耗,具有非常显著的经 济效应,应用前景广阔。 (4)本发明一种催化臭氧氧化nbsCOD的粉体催化剂的制备方法,使用二氧化硅粒 子分散液或含硅酸钠的附着剂溶液对催化载体进行预处理,然后将催化组分负载至预处理 后的催化载体上;附着剂的预处理可以大大提高催化载体表面的负载效果,有利于提高催 化臭氧氧化降解nbsCOD的效果。 附图说明 图1为本发明的一种催化臭氧氧化nbsCOD的粉体催化剂的电镜图,其中a为载体,b 为催化剂。