技术摘要:

本发明涉及一种利用废弃混凝土和钢渣制备的高活性混合材及其制备方法和应用,该制备方法包括以下步骤:将废弃混凝土破碎至最大粒径15mm以下;将破碎后的混凝土进行铺设,使得其高度不超过最大粒径5mm,1min内将1500℃以上的高温熔融态钢渣倒入,通过熔体流动与混凝土颗 全部

背景技术:

我国是世界上最大的水泥混凝土生产和使用国。随着社会发展,各种建筑物的拆 除,废弃混凝土堆积量逐年增加。预计在不久的将来,我国很快将成为废弃混凝土量最多的 国家。然而当前我国废弃混凝土大多填埋处理,环境压力日益凸显。与此同时,已有的少数 针对废弃混凝土回收利用的应用方法或研究,大多停留在骨料的回收利用阶段,对混凝土 中高附加值的胶凝组分未能高效利用。这是极大的资源或能源的浪费,同时也是当前废弃 混凝土回收利用率低、成本高和推广应用受限的原因。 任何龄期的废弃混凝土中均含有一定量的未水化水泥矿物。此外,对混凝土中已 水化的矿物水化产物进行再次处理,也可以实现其胶凝活性的部分恢复,加之,石灰石骨料 通过物理化学反应后也能形成具有一定胶凝活性的矿物。当前我国水泥工业正面临空前的 资源、能源与环境压力,通过一定的物理化学手段处理,形成新的有效的混凝土回收处理和 再利用技术,必将极大地促进水泥工业的绿色低碳环保与可持续发展。

技术实现要素:

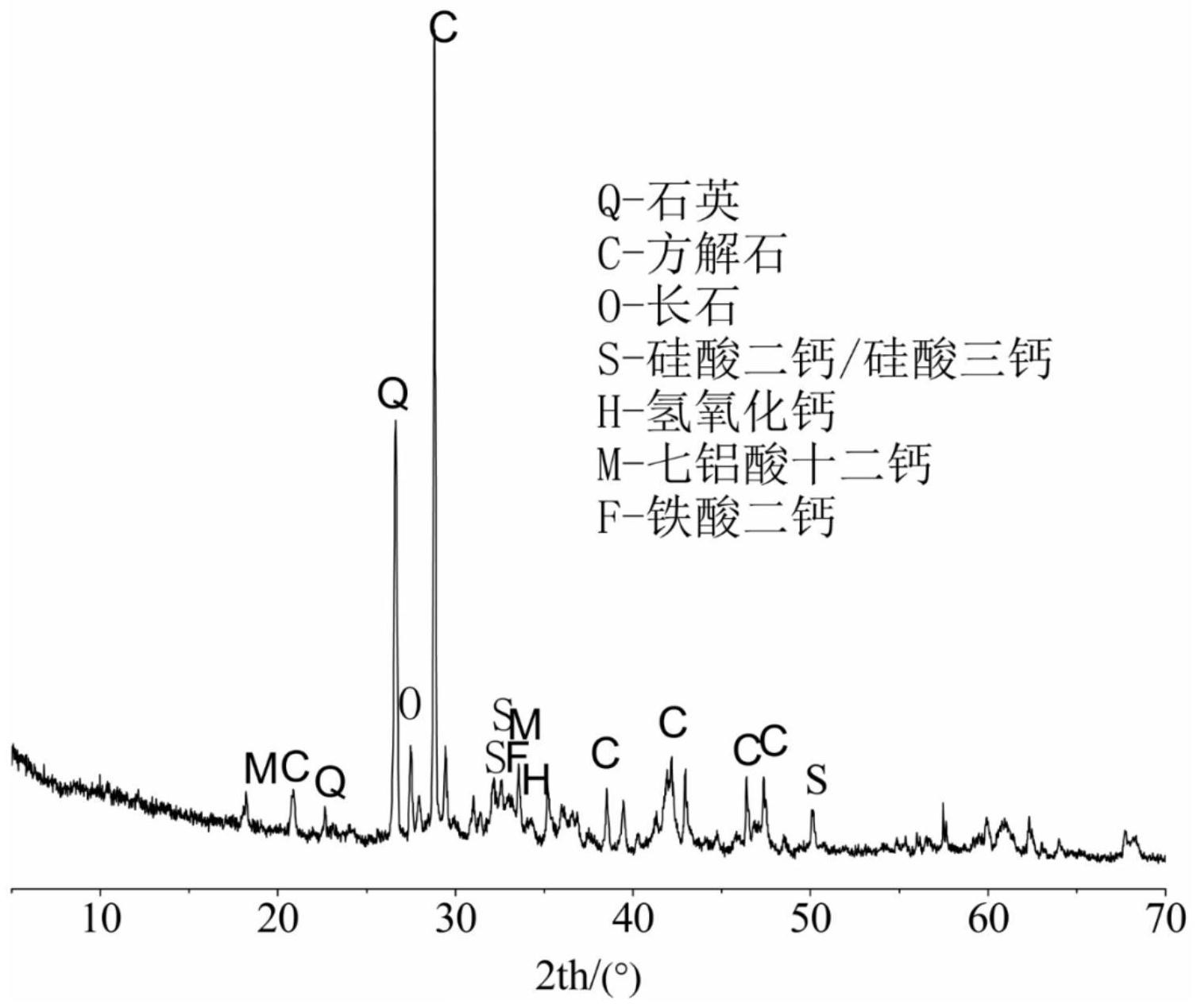

有鉴于此,本发明的主要目的在于提供一种利用废弃混凝土和热态钢渣制备的高 活性混合材及其制备方法和应用,其利用熔融态钢渣余热,重新活化废弃混凝土,以制备新 型该高活性混合材。 本发明的目的及解决其技术问题是采用以下技术方案来实现的。 依据本发明提出的一种高活性混合材的制备方法,包括以下步骤: 1)将废弃混凝土破碎至最大粒径15mm以下; 2)将步骤1)破碎后的混凝土进行铺设,使得其高度不超过最大粒径5mm,1min内将 1500℃以上的高温熔融态钢渣倒入,通过熔体流动与混凝土颗粒充分接触混合,保温热闷 5-30min; 3)将步骤2)得到的物料进行速冷; 4)将步骤3)冷却的物料粉磨,磁力选铁,待其最可几粒径达到100μm以下时,筛除 125μm以上的粗颗粒,继续粉磨直至粉料细度为80μm筛余3%以下,即可得到所述高活性混 合材。 本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。 优选的,前述的高活性混合材的制备方法中,其中所述废弃混凝土和熔融钢渣的 重量比例为20%~80%。 优选的,前述的高活性混合材的制备方法中,其中所述废弃混凝土占废弃混凝土 3 CN 111574075 A 说 明 书 2/7 页 和高温熔融态钢渣总重量的20%~75%,更优选为20%-50%。 优选的,前述的高活性混合材的制备方法中,其中步骤2)中,所述混凝土铺设在圆 柱形渣坑或耐火坩埚的底部。 优选的,前述的高活性混合材的制备方法中,其中步骤2)中,所述渣坑外围设有厚 度为10mm以上的保温耐火砖。 优选的,前述的高活性混合材的制备方法中,其中步骤3)中,所述速冷的方式为电 风扇风冷。 优选的,前述的高活性混合材的制备方法中,其中步骤3)中,所述电风扇的转速不 低于500转/分钟。 优选的,前述的高活性混合材的制备方法中,其中步骤4)中,将步骤3)冷却的物料 粉磨2~20min,磁力选铁,再继续粉磨2~30min,磁力选铁,待其最可几粒径达到100μm以下 时,并筛除125μm以上颗粒的粗颗粒,继续粉磨直至粉料细度为80μm筛余3%以下,即可得到 所述高活性混合材。之所以选择粉磨和磁力选铁的循环模式,是为了提高粉磨效率,节约能 耗。 优选的,前述的高活性混合材的制备方法中,其中步骤4)中,在粉磨之前还包括将 冷却的物料敲打成碎块的步骤。 本发明的目的及解决其技术问题还可采用以下技术方案来实现的。 依据本发明提出的一种高活性混合材,所述高活性混合材的活性指数在80%以 上,金属铁含量小于1wt%。 优选的,前述的高活性混合材中,其中所述高活性混合材是通过任一所述的方法 制备。 本发明的目的及解决其技术问题还可采用以下技术方案来实现的。 依据本发明提出的一种水泥,所述水泥包括上述的高活性混合材。 优选的,前述的水泥中,其中所述水泥按重量百分比计包括:水泥熟料60%-92%; 天然二水石膏0.5%~5%;高活性混合材5%~38%。 优选的,前述的水泥中,其中所述水泥按重量百分比计包括:水泥熟料80%;天然 二水石膏5%;高活性混合材15%。 借由上述技术方案,本发明的一种利用废弃混凝土和钢渣制备的高活性混合材及 其制备方法和应用至少具有下列优点: 1、本发明所述的高活性混合材的制备方法和应用,其有效回收利用了废弃混凝土 中高附加值的胶凝组分,减少了水泥用量,促进了水泥工业的低碳可持续发展。 2、本发明所述的高活性混合材的制备方法和应用,其有效发挥了钢渣余热,不需 要额外热源,节能环保,经济成本低。 3、本发明所述的高活性混合材的制备方法和应用,其以废弃混凝土和热态钢渣为 原料,同时利用了两种工业固废,节约了资源能源,保护了环境,具有很高的环境效益和经 济效益。 4、本发明所述的高活性混合材的制备方法和应用,其借助钢铁工业尾端的钢渣处 理过程,有效活化并利用废弃混凝土组分,不需要额外的装备及技术,简单,方便,快捷,应 用性强,广泛适用于钢铁厂家。 4 CN 111574075 A 说 明 书 3/7 页 5、本发明所述的高活性混合材的制备方法和应用,其同时为我国钢渣的资源化利 用提供了新途径,扩大了钢渣的资源化及再回收利用率,可积极促进钢铁工业的可持续发 展。 上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段, 并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。 附图说明 图1为本发明的实施例1制备的高活性混合材M1的XRD图。