技术摘要:

本发明公开了高载荷系固件,其立柱、设置在立柱两端的第一固定板和第二固定板;第一固定板为一圆板,该第二固定板沿第二轴线方向的两端均呈圆弧状,该第二固定板沿第三轴线方向的宽度等于第一固定板的直径;且沿第二轴线方向,第二固定板的相对的两端均超出第一固定板 全部

背景技术:

复合材料夹芯板一般由蒙皮、框架、芯材和胶黏剂等组成,其中的框架采用型材制 作,由于其轻量化、抗弯性好等特点在厢体上普遍使用。厢体作为车辆的承载平台,需要安 装机柜、土木工具、空调等各种专用的设备和角件、登舱梯、登顶梯、空调架、燃油加热器、门 等附件,以满足实际使用。 由于芯材结构强度低且用于制作框架的型材普遍采用薄壁型材,型材的壁厚一般 为2~3mm,承载载荷的能力较差,因此一般需要在框架上放置不同厚度和材质的金属块作 为埋铁,埋铁分为设置在框架外表面的明埋铁和框架内表面的暗埋铁,厢体上安装的设备 需要通过螺钉、螺栓或是铆钉等与框架上的埋铁连接。在压制复合材料夹芯板时,复合夹芯 板最外面是蒙皮,框架在复合夹芯板内部,埋铁需要提前安装到框架上,通过胶粘剂固化成 型。在实际生产过程中,由于前期设计遗漏、后期生产遗漏或后期增加新设备等等情况,需 要补充埋铁。 目前,补充埋铁时,一般采用的方法是:在相应的区域开孔,取出芯材,将后补的埋 铁安装在型材上,然后进行补孔和补油漆。 采用这种方法补充埋铁时,具有以下问题: 1)劳动强度大、工艺繁琐:由于埋铁是厢体的重要组成部分,在埋铁设计、工艺制 定、车间生产和安装、压板齐套、质量检验等各个工序都要投入时间、精力和人力,严重影响 效率;考虑到设备重量、尺寸等需要各种不同型号的埋铁,更增加了工作量,增加了出错风 险。 2)缺乏灵活性:由于芯材强度低,埋铁只能固定在框架内外,框架作为主要的承担 载荷的结构,考虑到轻量化的问题,制作框架的型材是均布在夹芯板的内部,且芯材所占的 区域面积远大于型材的面积,使得大部件的安装只能沿着型材的走向,对于新设备的安装 造成局限。 3)埋铁修补繁琐:增设新的埋铁时,需要进行开孔和补孔,具体要经过划线、切割 蒙皮、取出芯材、铆接埋铁、带胶填充芯材、补蒙皮、铆接和胶水固化等一系列操作。如果厢 体油漆完毕,在集成工段补充埋铁时,还需避开已安装的设备,做好周边设备的安全防护, 且局部油漆破坏,考虑到色差的问题,需要整面喷涂油漆,耗时耗力,工序复杂,效率低下。 4)性能降低:如果复合夹芯板的蒙皮采用非金属材质,例如碳纤维蒙皮、玻璃钢等 高分子材质时,由于非金属材质蒙皮的各向异性,开孔会造成纤维的切断和错位,导致开口 周边的拉伸强度显著降低。

技术实现要素:

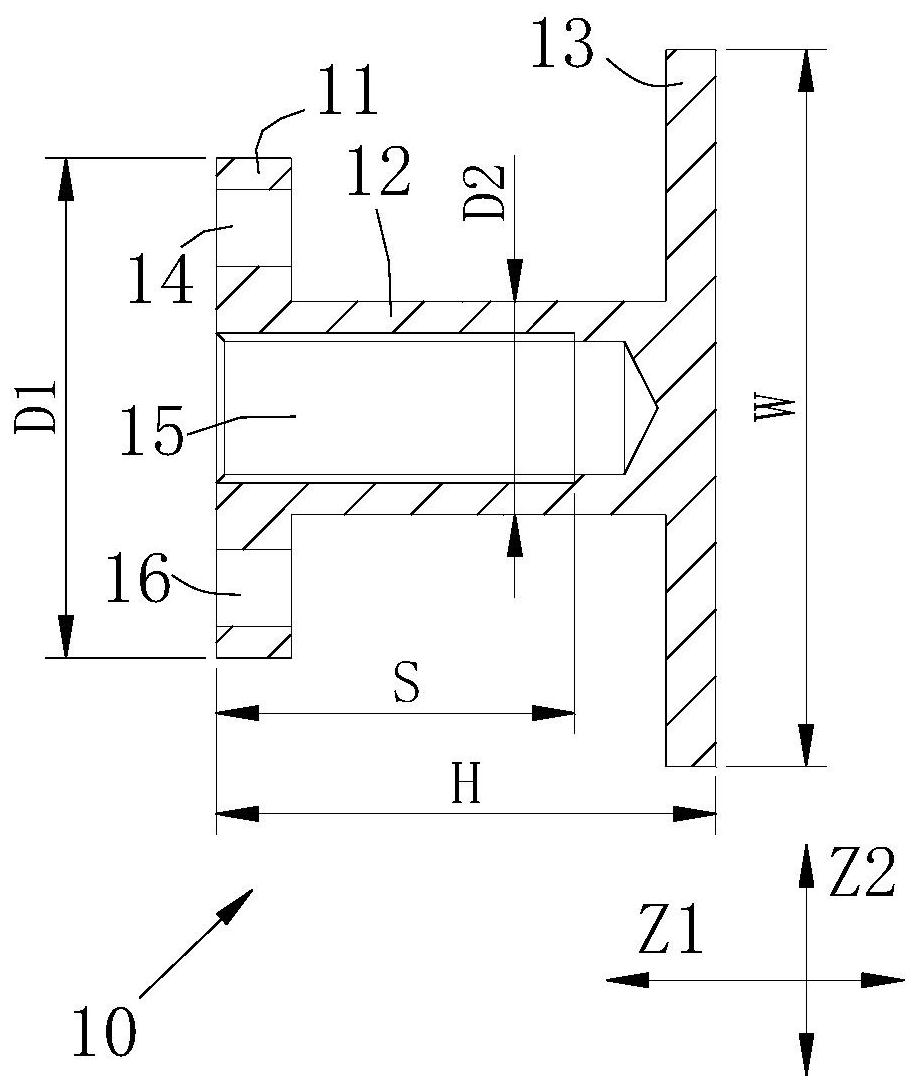

为解决上述问题,本发明首先提出了一种高载荷系固件,利用该高载荷系固件,可 4 CN 111571753 A 说 明 书 2/6 页 以方便在复合夹芯板上作为埋铁设置,具体的技术方案为: 高载荷系固件,其用于安装在复合材料夹芯板内,其包括第一固定板、第二固定板 和立柱,该立柱沿第一轴线方向延伸,该第一固定板和第二固定板分别设置在该立柱的相 对的两端;第一固定板与第二固定板平行设置、且均垂直于该第一轴线; 该第一固定板为一圆板,该第二固定板沿第二轴线方向的两端均呈圆弧状,该第 二固定板沿第三轴线方向的宽度等于第一固定板的直径;且沿第二轴线方向,第二固定板 的相对的两端均超出第一固定板的边缘;该第二轴线与第三轴线相垂直,且第二轴线与第 三轴线均垂直于第一轴线; 在该立柱上开设有一螺纹孔,该螺纹孔向外贯穿第一固定板,在该第一固定板上 开设有一进胶孔和一排气孔,进胶孔和排气孔位于立柱的相对的两侧、且均位于第一固定 板的边缘部,进胶孔和排气孔均为通孔。优选螺纹孔沿第一轴线方向延伸。第二固定板的厚 度为3-5mm该高载荷系固件在使用时,需要在复合夹芯板上进行二次开孔,然后将其埋入到 复合夹芯板内,由于该高载荷系固件设置有两块大小不同的第一固定板和第二固定板,在 使用时,由复合夹芯板的上蒙皮开设固定孔,然后将高载荷系固件埋设在固定孔内,并使第 一固定板外侧面与上蒙皮的外侧面平齐,使外接设备能够连接到螺纹孔上,并经高载荷系 固件固定到复合夹芯板上。 由于在第二轴线方向上,第二固定板的相对的两端均超出第一固定板的边缘,在 复合夹芯板上安装高载荷系固件时,需要开设一个大致呈T形的固定孔,固定孔的内腔大于 开口,形成一个缩口部,在将高载荷系固件装入到固定孔内后,第二固定板能够卡持在缩口 部上,利用缩口部的限制,能够保证高载荷系固件与复合夹芯板之间的连接强度。 利用该高载荷系固件可以替代埋铁实现快速安装,同时可实现标准化和系列化, 根据不同的需要,将单个或多个组合使用,满足不同设备的安装需要。高载荷系固件是复合 夹芯板成型后再安装的,不存在遗漏和后续增加新设备的难题;该高载荷系固件可以实现 随处安装,都能满足强度的要求,与框架型材的位置无关。 为保证高载荷系固件能够具有足够的连接强度,螺纹孔的螺纹长度为8-10mm。且 该立柱设置有螺纹孔的区域的壁厚≥3mm。 优选地,该高载荷系固件为整体式结构。采用分体式时,各部件之间需要焊接,并 且需要对焊接处的应力进行消除,以及对变形处进行二次加工,采用整体式结构时,可以避 免这些弊端,而且有利于批量生产。 进一步,为保证胶粘剂与高载荷系固件之间的连接强度,该高载荷系固件为钢制 件或铝制件;当该高载荷系固件为钢制件时,立柱的外表面具有滚花,第二固定板的外表面 经过喷砂处理,并达到Fe/SB·Sa2.5级别; 当该高载荷系固件为铝制件时,立柱的外表面具有滚花,第二固定板的外表面经 过80目砂纸打磨。 进一步,为保证外力在高载荷系固件上均匀分布,该高载荷系固件相对于一虚拟 平面呈对称状,该虚拟平面垂直于第二轴线。 优选地,该立柱呈圆柱状; 该高载荷系固件在第一轴线方向上的高度符合式(1), H=L1-L2-(0.4~0.6mm) (1) 5 CN 111571753 A 说 明 书 3/6 页 其中,H为高载荷系固件在第一轴线方向上的高度;L1为复合材料夹芯板的厚度; L2为下蒙皮的厚度; 该高载荷系固件在第二轴线方向上的长度符合式(2), W=2D1-(1.0-1.2)D2 (2) 其中,W为高载荷系固件在第二轴线方向上的长度;D1为第一固定板的直径;D2为 立柱的外径。 在上述条件的限制下,高载荷系固件与下蒙皮之间仅具有0.4~0.6mm的间隙,这 个间隙用于胶粘剂的渗入,以使高载荷系固件与下蒙皮能够粘结在一起。而且在上述条件 的限制下,使高载荷系固件在复合材料夹芯板的厚度方向上具有最大的尺寸,能够承受更 大的外力,使外接部件能够稳定地安装高载荷系固件上。当高载荷系固件在第二轴线方向 上的长度符合式(2)时,在上蒙皮上的开孔仅需要与第一固定板的直径相同,就可以将高载 荷系固件通过上蒙皮上的孔安装到复合材料夹芯板内。由于复合材料夹芯板具有一定的弹 性,当高载荷系固件在第二轴线方向上的长度处于最大值时,在安装高载荷系固件时,只需 用力按压安装高载荷系固件,即可将高载荷系固件装入到复合材料夹芯板内。 其次,本申请还提供一种高载荷系固件的安装方法,其用于将上述任一项技术方 案中所述的高载荷系固件安装到复合材料夹芯板内,具体包括如下步骤: (1)开孔,由复合材料夹芯板的上蒙皮沿复合材料夹芯板的厚度方向开设固定孔, 该固定孔不贯穿该复合材料夹芯板的下蒙皮,该固定孔包括设置在上蒙皮上的进口部和设 置在复合材料夹芯板的芯材内的固定腔,在X轴线方向上,该固定腔的相对的两侧的内壁均 向外超出进口部的朝向相同的内壁; 在固定腔与上蒙皮之间保留有设定厚度的芯材;优选地,固定腔与上蒙皮之间保 留有设定厚度的芯材的设定厚度为芯材厚度的10-20%; 该X轴线垂直于该复合材料夹芯板的厚度方向; 将当该高载荷系固件设置在该固定孔内,该第二轴线与X轴线相平行,且在竖直方 向上,排气孔的位置不低于进胶孔的位置; (2)灌胶,将高载荷系固件设置在该固定孔内,并使第二轴线与X轴线相平行,第一 固定板的背离第二固定板的外侧面与上蒙皮的外侧面平齐,且在竖直方向上,排气孔的位 置不低于进胶孔的位置; 将高载荷系固件的第一固定板与上蒙皮之间的缝隙用胶带进行封堵; 将进胶管插入到进胶孔内,将排气管插入到排气孔内,并使排气管的出口向上超 过固定孔的最高点,将胶粘剂经进胶管注入到固定孔内,直到胶粘剂溢出排气管的出口,且 胶粘剂的用量超过理论用量时,停止注胶,将进胶管和排气管封堵; 胶粘剂的粘度控制在2000~3500mPa.s,40℃。 (3)固化,采用常温固化、辐射加热固化或热传递加热固化中的任一种固化方法使 胶粘剂固化; 完成固化后,将进胶管和排气管除掉,并对进胶孔和排气孔内的胶粘剂进行修整。 利用该方法,能够将高载荷系固件可以实现随处安装,都能满足强度的要求,而与 框架型材的位置无关。开孔区域小,对上蒙皮的损伤较小,尤其是对于非金属的上蒙皮更具 有优势。能够实现高载荷系固件的快速安装,提高生产效率。 6 CN 111571753 A 说 明 书 4/6 页 进一步,步骤(1)中,固定腔的底面到达下蒙皮的内表面,位于固定腔内的下蒙皮 的内表面上的原有胶粘剂被完全清除。残余的原有胶粘剂层会成为弱边界层,对粘接非常 不利,因此在开孔时,需要将下蒙皮内表面上的原有胶粘剂清除干净。 具体地,当采用常温固化方法对胶粘剂进行固化时,固化时间为20-28h;当采用辐 射加热固化方法对胶粘剂进行固化时,温度为25~35℃,固化时间为10-12h;当采用热传递 加热固化方法对胶粘剂进行固化时,首先在常温下预固化5h,然后将加热片贴合在复合材 料夹芯板的厚度方向的两侧,在50-65℃下进行二次固化2h。采用辐射加热固化方法时,可 以采用烘灯或称为小太阳的取暖器进行。采用热传递加热固化方法时,可以采用硅橡胶电 加热片等加热片,现有的电加热片已能够满足本申请的需要,不再赘述。上述各方法,可以 根据复合材料夹芯板的大小,以及需要的施工进度来进行选择。 附图说明 图1是本发明的高载荷系固件一种实施例的结构示意图。 图2是图1的左视图。 图3是在复合材料夹芯板上开设固定孔的流程图。 图4是将高载荷系固件安装在固定孔内后,并连接好进胶管和排气管后的示意图。 图5是完成注胶后的示意图。 图6是进行固化的示意图。 图7是完成固化后的示意图。