技术摘要:

本发明涉及一种连铸工艺与轻压下技术相结合的铸坯质量控制方法,属于冶金行业连铸技术领域。技术方案是:(1)轻压下收缩补偿区域和轻压下液芯反流区域的定量控制;(2)铸坯收缩量的定量计算;(3)轻压下区域强冷工艺;(4)合适过热度浇铸工艺;(5)轻压下量的定量 全部

背景技术:

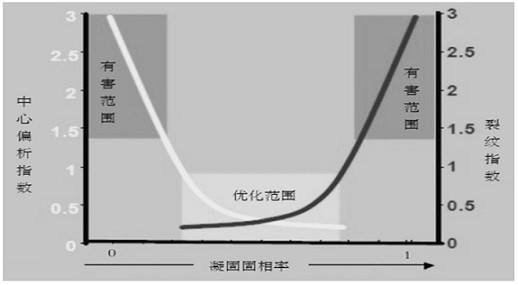

连铸生产中,铸坯的偏析和疏松对板材质量和性能,特别是对高档次品种钢的质 量和性能有重要影响。动态轻压下技术通过对凝固末端的液芯进行压下收缩,阻碍偏析元 素的富集,补偿凝固收缩量,控制和减少中心偏析的发生,能有效提高铸坯内部质量。但铸 坯的凝固收缩与变形是一个复杂的过程,现有的轻压下技术都只关注轻压下技术(包括压 下量,压下区间,压下分配等)自身的参数优化,而忽略了连铸工艺对铸坯凝固收缩的重要 影响,导致提高铸坯中心致密性和减轻中心宏观偏析的效果不明显。 因此,合适的轻压下工艺需要从连铸工艺和轻压下技术两个方面综合考虑,一方 面,通过连铸工艺精确控制铸坯的组织和糊状区的体积收缩,另一方面,通过轻压下技术控 制轻压下量与凝固收缩量、轻压下速率与凝固收缩率的精确匹配,保证铸坯在轻压下过程 中产生足够的糊状区缩减量,补充铸坯中心的体收缩,控制和减少中心偏析的发生,有效提 高铸坯内部质量。 然而,如何进行连铸工艺与轻压下技术的合理匹配来提高铸坯的内部质量,仍然 是困扰当前连铸生产的技术难题之一。

技术实现要素:

本发明目的是提供一种连铸工艺与轻压下技术相结合的铸坯质量控制方法,通过 连铸工艺优化与轻压下技术优化相结合的方式,纠正了传统的技术偏见,参数定量化控制, 不需要任何成本投入和技术改造,极大提高了现有轻压下技术的压下效率和工艺效果,既 很好地控制了铸坯芯部的偏析和疏松缺陷,又兼顾了连铸机设备的受力,延长连铸机设备 的使用寿命。压下效率提高30%以上,铸坯芯部的偏析和疏松缺陷控制在0.01%以下,压下区 设备使用寿命提高2倍以上,有效地解决了