技术摘要:

一种直流电机换向极绕组、直流电机及绕组绕制方法,该直流电机换向极绕组包括上层半全圈数扁铜线绕组、下层半全圈数扁铜线绕组,上层半全圈数扁铜线绕组位于最内圈的扁铜线端部经连接部与下层半全圈数扁铜线绕组位于最内圈的扁铜线端部连接形成全圈换向极成型绕组;全 全部

背景技术:

航空直流起动发电机由于工作在低电压、大电流、宽转速范围工况下、为保证航空 直流起动发电机的使用性能,电机均设计有换向极,并在换向极上设计有换向极绕组,换向 极和换向极绕组一起作用于直流起动发电机的交轴上,产生换向电势以消除或削弱电机的 换向火花。换向极的径向尺寸大小、径向相对位置以及换向极绕组的圈数均是影响电机换 向火花的关键因素。 由于飞机对航空部件的尺寸限制,换向极绕组必须最大化的利用换向极部位的空 间,即在最小的空间占用下绕出需要的圈数,因此换向极绕组需采用扁铜线绕制(相对于多 股圆铜线,空间利用率可以明显提高)。但即使是采用扁铜线,由于正比于转子槽数的换向 极绕组的圈数较多,换向极绕组需要多层(沿换向极轴向方向)多圈(垂直于换向极轴向并 平行于转子切向方向)绕制。 如何达到圈数空间占用的最优化,在绕制满足要求的圈数的同时换向极绕组体积 不增加,成为亟待解决的问题。 现有的解决途径之一是利用分布在磁极极靴上的补偿绕组的替代作用,来减少换 向极绕组的圈数,从而使换向极绕组可以以单圈多层绕组的方式实现,换向极绕组因而不 存在上述缺点。但由于补偿绕组的存在,一方面加大了制造的难度,另一方面较长的绕组端 部形成的电阻使电机的效率及起动状态下同转矩时电机工作转速降低,电机的重量和温升 相对增大。 现有的解决途径之二是压缩扁铜线线横截面积尺寸进而保证换向极绕组所需圈 数,显然这样就会因为绕组的电阻增加(电机绕组的电阻和截面积成反比例关系),使电机 的效率及起动状态下同转矩时电机工作转速降低,造成电机的相对温升升高,但重量会有 所减轻。 现有的解决途径之三是加大电机体积,以留出足够的空间来安装换向极绕组,显 然这样会增大电机的体积和重量。

技术实现要素:

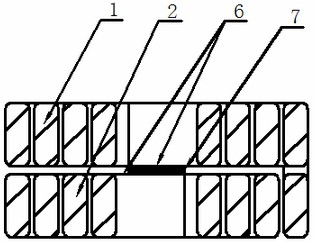

本发明的目的是解决现有换向极绕组在保证扁铜线面积、所需圈数下,绕制的绕 组体积大,电机的重量和温升增大的技术问题,而提出了一种直流电机换向极绕组,结构合 理、达到圈数空间占用的最优化。 本发明另一目的是提出一种直流电机。 本发明还一目的是提出一种绕组绕制方法。 本发明的技术方案是: 4 CN 111585371 A 说 明 书 2/5 页 一种直流电机换向极绕组,包括上层半全圈数扁铜线绕组、下层半全圈数扁铜线绕组, 所述上层半全圈数扁铜线绕组为由扁铜线沿扁铜线厚度方向顺时针由内向外绕制成两圈 以上线圈结构,所述下层半全圈数扁铜线绕组为由扁铜线沿扁铜线厚度方向逆时针由内向 外绕制成两圈以上线圈结构,上层半全圈数扁铜线绕组位于最内圈的扁铜线端部经连接部 与下层半全圈数扁铜线绕组位于最内圈的扁铜线端部连接形成换向极成型绕组,换向极成 型绕组最内圈为套于换向极处的换向极安装位置;换向极成型绕组为两圈以上长圆形线圈 结构,每圈线圈结构包括两圆弧段、连于两圆弧段两端之间的直线段,上层半全圈数扁铜线 绕组位于最内圈的扁铜线端部、下层半全圈数扁铜线绕组位于最内圈的扁铜线初始位置均 位于圆弧段。初始位置在圆弧段,否则全圈换向极成型绕组的圈数会减少半圈。 所述上层半全圈数扁铜线绕组位于最内圈的扁铜线端部与其相邻的长圆形线圈 结构之间、下层半全圈数扁铜线绕组位于最内圈的扁铜线端部与其相邻的长圆形线圈结构 之间均有预留焊接空间。 所述上层半全圈数扁铜线绕组、下层半全圈数扁铜线绕组分别由两根扁铜线绕 制,连接部为焊料连接形成。 所述上层半全圈数扁铜线绕组、下层半全圈数扁铜线绕组由一根扁铜线绕制,连 接部为拉伸形变部。 所述拉伸形变部为上下层错位拉伸形变部。 两圆弧段中其中一圆弧段为一段完整的半圆形弧段,另一圆弧段由中间直线段、 连于中间直线段两端的端部圆弧段组成。中间直线段可以控制绕组长度、同时便于形成预 留焊接空间。 一种直流电机,包括定子、转子,所述定子包括基座、主磁极、换向极、电刷装置,所 述换向极外套有上述的直流电机换向极绕组。 一种绕组绕制方法,包括如下步骤: 1)、将扁铜线按所需长度下料,按扁铜线间间隙和扁铜线的宽度,选取同等厚度和宽度 的垫片;根据间隙形状不同,将垫片折弯成相适配的形状; 2)、将压板中安装槽装入底座台阶中; 3)、将一根扁铜线的扁铜线初始位置绕制成型后,靠近扁铜线初始位置的扁铜线自由 端位于底座轴侧面形成最内圈线圈的一直线段,将垫块放置于最内圈线圈的直线段外侧; 4)、夹紧虎钳:虎钳钳口一端夹于压板侧面、底座侧面,虎钳钳口另一端夹于垫块; 5)、最内圈线圈的直线段压紧,扁铜线沿厚度方向顺时针紧贴底座轴侧面绕制形成最 内圈线圈的圆弧段,靠近最内圈线圈的圆弧段的扁铜线自由端位于底座轴侧面形成最内圈 线圈的另一直线段; 6)、松开虎钳,将垫块放置于最内圈线圈的另一直线段外侧,在扁铜线初始位置外侧放 置小垫块,重复步骤4)夹紧虎钳,最内圈线圈的另一直线段压紧,扁铜线沿厚度方向顺时针 紧贴底座轴侧面绕制形成第二圈线圈的圆弧段、直线段,取走小垫块,扁铜线初始位置与第 二圈线圈的圆弧段形成预留焊接空间; 7)、最内圈线圈的圆弧段外侧放置相适配的垫片,松开虎钳,将垫块放置于第二圈线圈 的直线段外侧,重复步骤4)夹紧虎钳,第二圈线圈的直线段压紧,扁铜线沿厚度方向顺时针 紧贴垫片侧面绕制形成第二圈线圈的圆弧段、另一直线段;垫片形成线圈间间隙; 5 CN 111585371 A 说 明 书 3/5 页 8)、重复步骤7)及步骤4)完成上层半全圈数扁铜线绕组; 9)、采用上述方法使扁铜线逆时针由内向外绕制,完成下层半全圈数扁铜线绕组; 10)、将上层半全圈数扁铜线绕组、下层半全圈数扁铜线绕组依次放入焊接底座槽腔 内,两个半全圈数扁铜线绕组的焊接部位位于焊接定位夹具轴端,使其组合在一起,放入银 铜焊料,用盖板和螺钉紧固; 11)、在焊接部位两外侧的扁铜线部位接入焊机的两个钨极头进行加热,由于银铜焊料 的熔点比扁铜低,将温度加热到高于银铜焊料的熔点,低于扁铜熔化温度,在焊接部位熔 融,将两个半全圈数扁铜线绕组可靠连接在一起,构成完整的换向极绕组。 一种绕组绕制工装,包括底座、压板;所述底座由位于底部的大台阶部、位于中部 的底座轴、位于上部的底座台阶组成三级阶梯式结构,所述底座轴为长圆形,压板中部有与 底座台阶相适配的安装槽,压板经安装槽装于底座台阶处,压板内面内圈与底座轴表面相 接触,压板内面边缘凸出于底座轴,压板内面边缘、底座轴与底座之间形成环形绕制空间; 还包括用于依次放置于每圈扁铜线直线段的垫块、用于配合垫块压紧扁铜线直线段的虎 钳、用于形成相邻两圈扁铜线间间隙的垫片,虎钳钳口一端夹于压板侧面、底座侧面,虎钳 钳口另一端夹于垫块。 所述垫块为长条形钢件,当虎钳夹紧放置于扁铜线直线段处的垫块时垫块外侧面 凸出于底座侧面,垫块高度和扁铜线的宽度相同,垫块长度和扁铜线直线段相同。 所述垫片为不锈钢片,垫片由两个半段直线段和一个成型圆弧段,半段直线段为 各圈扁铜线直线段的一半,成型圆弧段与各圈扁铜线的圆弧段相对应,厚度为扁铜线间间 隙,垫片的高度与扁铜线的宽度相同。 一种绕组焊接工装,包括焊接底座、盖板,焊接底座为两端敞开的长槽形结构,焊 接底座槽腔中部沿长度方向设有长圆形焊接定位夹具轴,焊接定位夹具轴一端伸出于焊接 底座槽腔外,焊接定位夹具轴表面有两个以上螺栓孔,盖板经螺栓装于焊接底座槽口处,焊 接底座、盖板、焊接定位夹具轴之间形成用于定位待焊接的上层半全圈数扁铜线绕组与下 层半全圈数扁铜线绕组的环形定位腔。 所述环形定位腔的高度等于扁铜线宽度的2倍;焊接底座截面大小与盖板大小相 同。 所述焊接底座、盖板由钢件制成。 本发明将上层半全圈数扁铜线绕组和下层半全圈数扁铜线绕组在扁铜线初始位 置经连接部连接代替靠一定斜接长度实现上下层过渡的绕制方法,本发明换向极成型绕组 绕出所需圈数,在结构上做到了体积最小化,实现了空间利用最大化。 附图说明 图1是上层半全圈数扁铜线绕组的结构示意图; 图2是下层半全圈数扁铜线绕组的结构示意图; 图3是换向极成型绕组的结构示意图之一; 图4是绕组绕制工装的底座的结构示意图; 图5是图4的侧视图; 图6是绕组绕制工装的压板的结构示意图; 6 CN 111585371 A 说 明 书 4/5 页 图7是绕组绕制工装的使用状态图; 图8是绕组焊接工装的焊接底座的结构示意图; 图9是绕组焊接工装的盖板的结构示意图; 图10是绕组焊接工装的使用状态图; 图11是换向极成型绕组的结构示意图之二; 图12是上下层错位拉伸形变的结构示意图; 图13是上下层起始绕制位置结构示意图; 图14是现有换向极成型绕组的结构示意图; 图15是图14的剖视图。