技术摘要:

本发明公开了一种优化焊缝熔池成形的镜像激光焊接装置与方法,涉及激光焊接领域。为了解决竖直位置下双激光束同步镜像激光焊接时,熔池受重力作用向下流动造成焊缝塌陷,导致焊缝成形差、力学性能差的问题,本发明提出了利用光可以在透明介质中传播的原理,在焊接工件 全部

背景技术:

激光焊接作为一种高效精密的焊接方法,利用高能量密度的激光束作为热源具有 能量密度高、加热速度快、焊接变形小、加工柔性小等优点,广泛应用于航空航天、汽车工 业、精密仪器等行业中。激光可在光学仪器的引导聚焦下穿越障碍,在较小空间内进行焊 接,在焊接过程中具有较强的适应性。本发明利用激光的光学穿透性能达到优化双激光束 镜像焊接焊缝成形的焊接效果。 当焊接工件的厚度较大或激光功率较小时,激光单面焊存在未焊透、焊缝成形差 等问题,导致焊接质量低,因此目前在对较大厚度母材焊接时采用激光双面焊接,但激光双 面焊接过程中两面焊接的不同步,导致依然存在较大变形且效率低下的问题。相较于双面 激光焊,采用双激光束镜像焊接不仅能够节省工件翻转装夹的工序时间,提高焊接效率,还 能够减小工件的变形率,使工件上下两侧受热均匀,提高焊接接头质量。 但在目前的双激光束镜像焊接时,激光通过辐射加热工件表面使工件熔化,焊缝 中熔融的金属在重力作用下凝固产生焊缝塌陷,导致接头焊接力学性能和外观质量大大降 低,使工件整体无法达到使用要求。 为了使双激光束镜像焊接工艺能够更好地取代激光单面焊、激光双面焊,解决双 激光束镜像焊接工艺中焊缝成形的塌陷问题,本发明通过在焊接过程中工件下部装夹耐高 温玻璃来改善接头成形、优化接头质量。因此,本发明对提供一种优化大厚度工件激光对接 焊缝成形的方法具有一定现实意义,且本发明操作简单,焊接效率高,易于实现自动化。

技术实现要素:

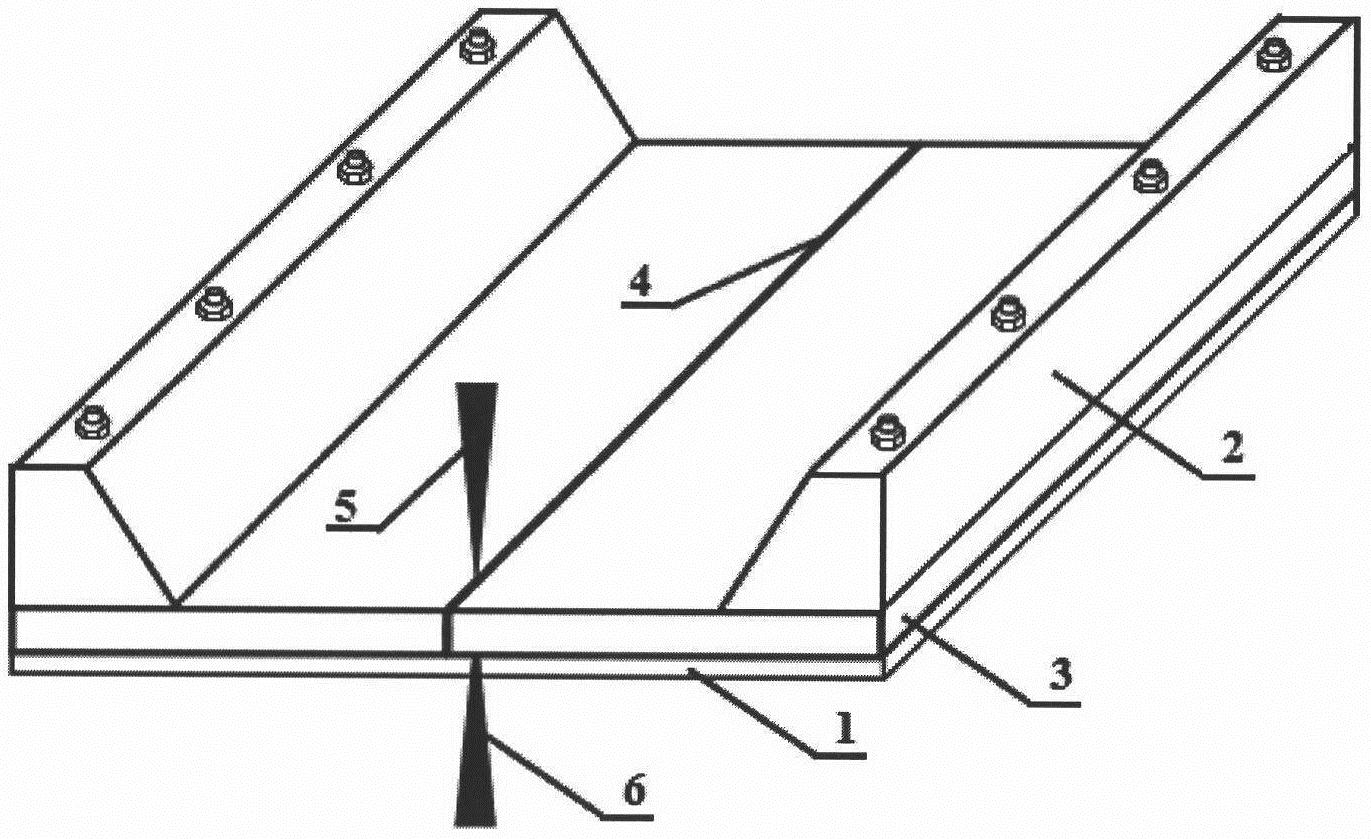

本发明提供的一种优化焊缝熔池成形的镜像激光焊接装置与方法能够在维持激 光焊接原有的热量辐射基础上,整体改善焊缝的成形和焊接接头质量。 本发明是通过以下技术手段和方法实现上述工艺目的的。 一种优化焊缝熔池成形的镜像激光焊接装置包括:耐高温玻璃(1)、焊接工装夹具 (2)、焊接工作台(7)、激光发生器、激光头、焊接机器人;所述优化焊缝熔池成形的镜像激光 焊接装置的两个激光头由两个六轴机械臂夹持,待焊工件与高温玻璃通过夹具固定于焊接 工作台上,其中待焊工件置于玻璃上部,两个激光头分别位于工件的上下两侧。 其中,焊接接头类型为对接。 优选地,所用耐高温玻璃的熔点>2500K,激光透光率>90%,以保证双激光束激 光镜像焊接的正常进行。 优选地,所用的耐高温玻璃表面光洁,厚度应小于2mm,以保证进行激光焊接时耐 高温玻璃低激光吸收率以及焊后高散热率。 3 CN 111545906 A 说 明 书 2/3 页 一种优化焊缝熔池成形的镜像激光焊接方法包括如下步骤: 步骤一、将洁净的耐高温玻璃装夹在需要对接的工件下部,在正式焊接前采用双 光束激光点焊对工件进行固定,根据实际的母材规格确定点焊功率及次数; 步骤二、正式焊接时,工件上部的激光束直接作用于金属工件表面,工件下部的激 光束透过玻璃辐射加热工件的下表面; 步骤三、在焊接结束后,等待工件冷却到室温再对工件和耐高温玻璃进行拆卸。 其中,采用较小激光功率时,考虑到玻璃对激光功率的影响,工件下部的激光束功 率等于或略大于上部激光束功率;当激光功率较大时,考虑到重力作用的影响,下部激光束 的激光功率应小于上部激光功率。 优选地,对焊接工件和耐高温玻璃进行装夹时,将两者作为一个整体进行装夹,从 而保证工件与耐高温玻璃之间装夹紧密,以实现焊缝成形时玻璃的防塌陷作用效果。 本发明具有以下优点: 第一、本发明通过在焊接工件下侧紧密装夹高透激光率耐高温玻璃,可以在保证 下侧激光束的热量辐射到工件下表面的同时,有效防止焊接时出现塌陷等缺陷,使双激光 束镜像焊接能够更好地取代普通激光双面焊、激光单面焊。 第二、本发明采用的高透激光率耐高温玻璃不需要进行特别的加工或特殊形状要 求,在不同的工件材料和尺寸下具有通用性,且由于焊接工件和耐高温玻璃作为一个整体 进行装夹,因此,本发明在实施过程中可大幅度节约生产时间,便于实现焊接自动化。 第三、采用双激光束镜像焊接时上下两侧的激光束在同一时间内聚焦于工件焊缝 的上下表面,上下两侧熔深存在重叠现象,增大了小功率激光束的总穿透力,使较小功率的 激光束焊接较厚工件能够实现,打破目前大多数普通激光设备的功率限制。 第四、本发明的高温玻璃通过装夹与焊接工件固定,作为一个独立部件,耐高温玻 璃的焊前清洁、更换、拆卸极为方便,可以根据不同的焊接工件选择合适的耐高温玻璃尺 寸,本发明的适应性强。 附图说明 为了更清楚地说明本发明实施例中的技术步骤和设备装置,将在下文中参考附图 描述示例