技术摘要:

本申请涉及污水处理技术领域,具体公开了次氯酸钠发生器降温装置,包括电解槽和电极、盖体和控制箱,盖体上设置有单向排气阀;电解槽内部设置有换热管,换热管的两端分别连接有进水管和出水管;控制箱固定在电解槽上,控制箱包括第一箱体,第一箱体内滑动连接有气箱, 全部

背景技术:

次氯酸钠发生器是水处理消毒杀菌设备的一种,该设备以食盐水、工业盐水或海 水稀溶液作为原材料,通过电解反应产生次氯酸钠溶液。次氯酸钠是强氧化剂和消毒剂,通 常经无隔膜电解产生,它与氯和氯的化合物相比,具有相同的氧化性和消毒作用。 首先将稀盐水计量投入电解槽,通过硅整流器接通阴阳极直流电源电解生成次氯 酸钠。在盐水溶液中含有Na 、H-等几种离子,按照电解理论,当插入电极时,在一定的电压 下,电解质溶液由于离子的移动和电极反应,发生导电作用,这时CL-、OH-等负离子向阳极 移动,而Na 、H 等正离子向阴极移动,并在相应的电极上发生放电,从而进行氧化还原反应 产生相应的物质。在无隔膜电解装置中,电解质和电解生成物氢气从溶液里向外逸出之外, 其他均在一个电解槽内,由于氢气在外逸过程中对溶液起到一定的搅拌作用,使两极间的 电解生成物发生一系列的化学反应。 现有技术中的次氯酸钠发生器,一般由电解槽、硅整流电控柜、盐溶解槽、及配套 管道、阀门、水射器、流量计等组成。将稀盐液加入电解槽内,接通直流电源,通过调节电解 电流电解产生次氯酸钠,由水射器吸收混合送出消毒液,或用计量泵计量通过混合器送出 消毒液。 由于电解的过程中会放出大量的热,传统次氯酸钠发生器仅能自然散热,散热不 及时会导致电解槽内温度过高,加速电解的反应速率,造成次氯酸钠生成的速率不稳定,不 利于控制后续次氯酸钠溶液的浓度。

技术实现要素:

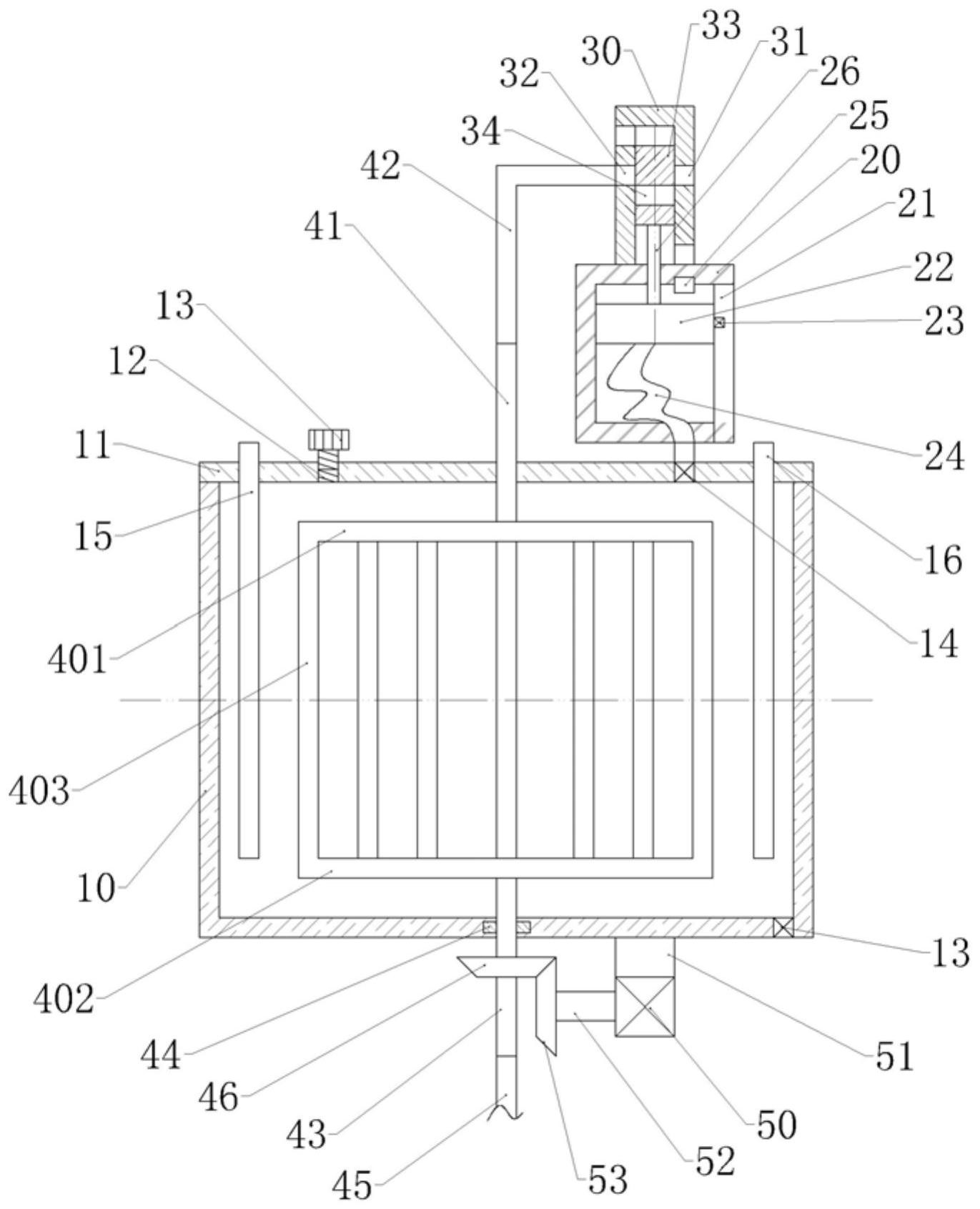

针对现有技术不足,本发明解决的技术问题是提供次氯酸钠发生器降温装置,解 决次氯酸钠发生器内部散热不及时导致的氯酸钠生成的速率不稳定的问题。 为了解决上述问题,本发明所采用的技术方案是:一种次氯酸钠发生器降温装置, 包括电解槽和电极,电极包括阳极和阴极,还包括盖体和控制箱,盖体可拆卸连接于电解槽 上,盖体上设置有单向排气阀;所述电解槽内部设置有换热管,换热管的两端分别连接有进 水管和出水管;控制箱固定在电解槽上,控制箱包括第一箱体,第一箱体内滑动连接有气 箱,气箱通过软管与单向排气阀连接;气箱上设置有与外界连通的自动阀,第一箱体的内顶 部固定有自动阀开关;第一箱体的上端固定有第二箱体,第二箱体内滑动连接有滑块,滑块 通过连杆与气箱固定,第二箱体上相对的两侧壁上对应设置有进水孔和出水孔,滑块内设 置有可将进水孔和出水孔连通的连接孔;当气箱运动至上方的极限位置时,连接孔可将进 水孔和出水孔连通;当气箱运动至下方的极限位置时,连接孔可将进水孔和出水孔之间封 堵;进水孔连接有水源,进水管上远离换热管的一端与出水孔连接。 本技术方案的技术原理为: 3 CN 111607803 A 说 明 书 2/5 页 1 .设置电解槽和电极,电解氯化钠溶液生成氢气和氯气以及氢氧化钠溶液,氢氧 化钠溶液与氯气反应生成次氯酸钠,氢气溢出; 2.设置换热管,换热管内通入冷水,换热管内的冷水与电解液换热从而对电解液 进行降温,从而控制电解反应的速率; 3.设置第一箱体,电解槽内溢出的氢气进入气箱中,随着气箱中氢气的量的增加, 气箱逐渐向上滑动,当气箱滑动至第一箱体的顶部时,第一箱体按压到自动阀开关,自动阀 打开,气箱内部的氢气排出至外界,当气箱内部的气体排出后,气箱在自身的重力下向下滑 动,自动阀开关不在被按压,自动阀关闭,随着气箱中氢气的量的增加,气箱再次逐渐向上 滑动,当气箱再次滑动至第一箱体的顶部时,第一箱体再次按压到自动阀开关,自动阀打 开,不断重复上述步骤; 4.设置第二箱体,气箱上下滑动带动滑块上下滑动,滑块向上运动的过程中进入 进水管中的水流量逐渐增大,滑块向下运动的过程中进入进水管中的水流量逐渐减少;当 气箱位于第一箱体的顶部时,滑块位于第二箱体的顶部,连接孔可将进水孔和出水孔连通, 进水管内的进水流量达到最大;当滑块下降至第二箱体的底部时,连接孔将进水孔和出水 孔之间封堵,进水管内的进水流量达到最小。 随着电解反应的进行,当温度升高后,电解反应的速率加快,生成氢气的速率加 快,气箱从下至上运动的时间缩短,自动阀开关被按压的频次升高,从而在相同的时间内, 连接孔可将进水孔和出水孔连通的总的时长增大,从而增大换热管内的水流量,从而对电 解液进行降温,从而抑制电解反应的速率。而电解反应的反应速率主要受电流强度的影响, 电解槽内部的气体压力变化对电解反应几乎不影响,但是加压可以增大氯气在水中的溶解 度,从而可以减少氯气的溢出并且确保氯气完全生成次氯酸钠;而氢气本身难溶于水,因此 气体压力变化对氢气的水溶性几乎可以忽略不计;此外由于氢气会经气箱间歇性排出,因 此电解槽内的氢气的量有限,不足以因压缩而对电解液的温度造成影响。 本方案产生的有益效果是: 1.与传统的次氯酸钠发生器相比,传统的次氯酸钠发生器采用电解槽与外界自然 散热的方式,电解槽内部散热不及时,容易导致氯酸钠生成的速率不稳定;而本申请方案中 通过向换热管中通入冷水,利用冷水与换热管换热,实现电解液快速降温,确保氯酸钠生成 的速率稳定。 2.与现有的次氯酸钠发生器的降温装置相比,现有的次氯酸钠发生器的降温装置 通过温度计来检测电解槽内部的温度,但是电解液具有强腐蚀性,不可长时间将温度计放 入电解槽中,因此不可持续性对电解槽内部的温度进行检测,现有技术中在换热管的进水 管和出水管分别设置温度计,从而实现对电解液的温度的连续检测,从而根据温度计的温 度检测结果对换热管内的水流量进行自动调节,但是温度计检测的温度为冷却水的温度, 并非电解液的温度,当冷却水流量较大时,温度上升不明显,存在较大的误差;而本申请方 案中,当温度升高后,电解反应的速率会加快,生成氢气的速率加快,气箱从下至上运动的 时间缩短,自动阀开关被按压的频次升高,从而在相同的时间内,连接孔可将进水孔和出水 孔连通的总的时长增大,从而增大换热管内的水流量,从而对电解液进行降温,从而抑制电 解反应的速率。 3.与传统的次氯酸钠发生器相比,电解槽中为常压,而本申请方案中电解槽随着 4 CN 111607803 A 说 明 书 3/5 页 氢气的生成,电解槽内可保持一定的气体压力,而电解反应的反应速率主要受电流强度的 影响,电解槽内部的气体压力变化对电解反应几乎不影响,但是加压可以增大氯气在水中 的溶解度,从而可以减少氯气的溢出并且确保氯气完全生成次氯酸钠;而氢气本身难溶于 水,因此气体压力变化对氢气的水溶性几乎可以忽略不计。 进一步,所述换热管的上端与进水管转动连接,所述换热管的下端与出水管转动 连接;所述换热管的下部上固定套设有沿水平方向布置的第一锥齿轮,第一锥齿轮啮合有 沿竖直方向布置的第二锥齿轮,第二锥齿轮由电机驱动,电机固定在电解槽的底部。 电机驱动第二锥齿轮转动,第二锥齿轮驱动第一锥齿轮转动,第一锥齿轮带动换 热管旋转对电解液进行搅拌,从而加快电解液内氯气的溶解。 进一步,所述换热管包括上下相对平行布置的第一环形管和第二环形管;第一环 形管通过上连接管与进水管连接,第二环形管通过下连接管与出水管连接,第一环形管和 第二环形管之间连接有沿竖直方向布置的中间连接管,中间连接管的数量设置为2-10根并 且周向均匀分布在第一环管上。 增大冷却管的换热面积,加快电解液的降温速率。 进一步,所述中间连接管的外形为矩形板状,增大换热面积和搅拌效果。 进一步,所述盖体与电解槽通过紧固螺栓连接,方便盖体的安拆。 进一步,所述盖体上开设有螺纹通孔,螺纹通孔内螺纹连接有塞子,打开塞子方便 在线添加电解反应的原料。 附图说明 图1为本发明实施例的整体结构主视图。 图2为换热管的俯视剖视图。 图3为换热管的俯视图。