技术摘要:

本发明公开了一种俯仰框组件装配方法及其装配工装,所述俯仰框组件包含俯仰框、陀螺平台以及第一摇臂、第二摇臂。本发明提供的俯仰框组件装配方法借助了装配工装,先将第一摇臂、第二摇臂装配到陀螺平台上,再将陀螺平台装入装配工装,在装配工装中调整摇臂与陀螺平台 全部

背景技术:

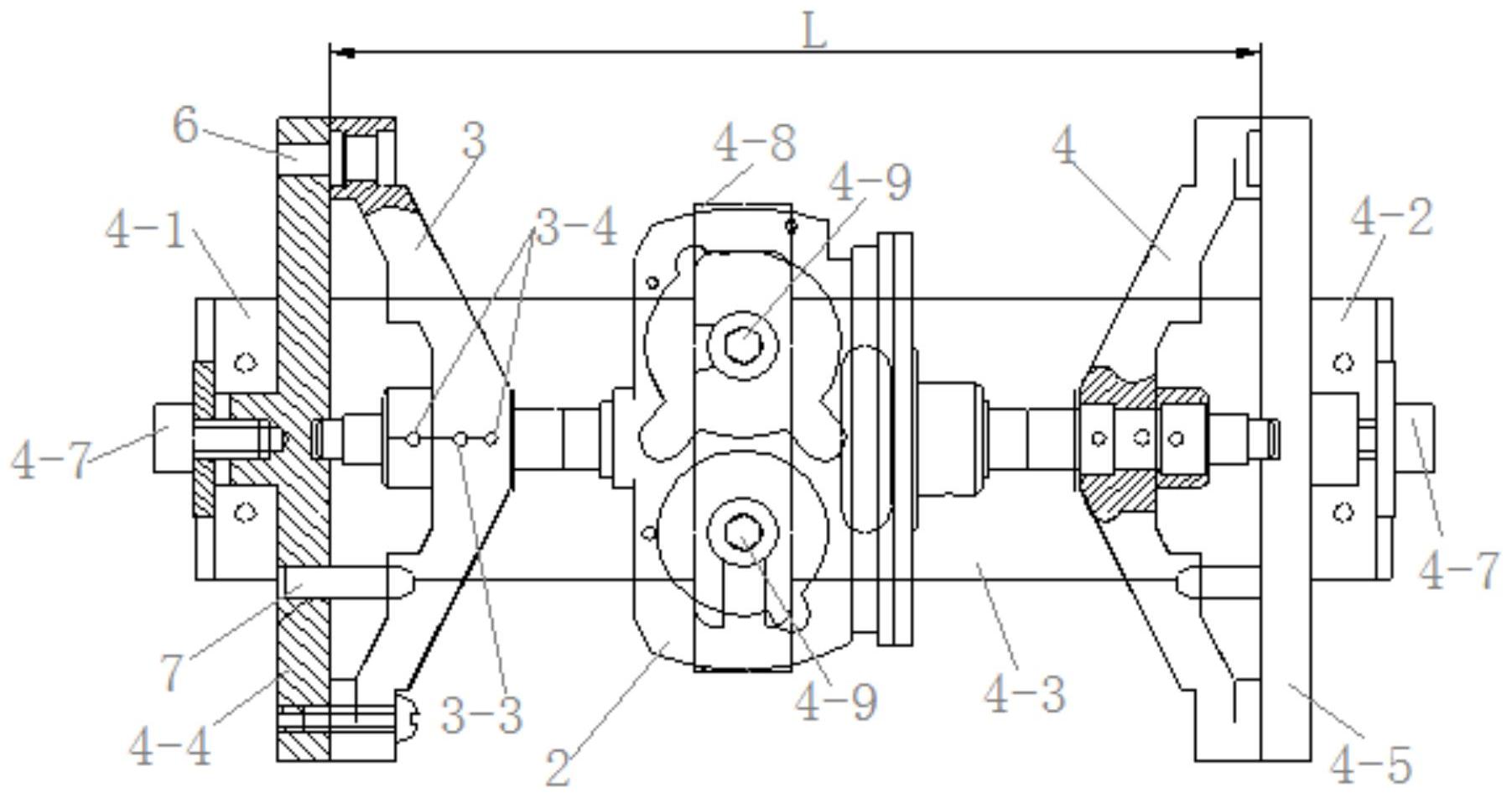

机械装配是指根据规定的技术要求,将机械零件或部件进行配合和连接,使之成 为半成品或成品。机械装配是机器制造和修理的重要环节,装配工作的好坏对机器的效能、 修理的工期、工作的劳力和成本等都起着非常重要的影响。 机械装配也是决定机械产品质量的重要工艺过程。即使是全部合格的零件,如果 装配不当,往往也不能形成质量合格的产品。简单的产品可由零件直接装配而成。复杂的产 品则须先将若干零件装配成部件,称为部件装配;然后将若干部件和另外一些零件装配成 完整的产品,称为总装配。产品装配完成后需要进行各种检验和试验,以保证其装配质量和 使用性能;有些重要的部件装配完成后还要进行测试。 常规的机械装配操作,通常按照从里到外、从下到上的顺序进行装配。 例如伺服机构俯仰框组件的常规装配,图2、图3为装配示意图,其常规装配是首先 进行俯仰框1和陀螺平台2的装配,装配要求:以俯仰框内孔1-2为基准,陀螺平台2对俯仰框 1的对称度小于或等于设定值0.1;保持陀螺平台本体2-4与俯仰框内孔1-2轴线平行。然后 进行第一摇臂3和第二摇臂4的装配,装配要求:第一摇臂3和第二摇臂4轴承安装孔轴线所 在平面与陀螺平台本体2-4平行;调整第一摇臂3和第二摇臂4间距为设定值144mm;以俯仰 框内孔1-2为基准,第一摇臂3和第二摇臂4对俯仰框1的对称度小于或等于设定值0.1。所述 轴承安装孔轴线所在平面为第一摇臂3或第二摇臂4两端轴承安装孔3-2的轴线所确定的平 面。 俯仰框组件常规装配具体操作如下:首先,将陀螺平台2装入俯仰框1,第一轴杆2- 1和第二轴杆2-2分别放入俯仰框1框架两边的轴承孔1-1中,并分别与轴承孔1-1中的轴承 1-3连接,以俯仰框1的内孔1-2为基准,在俯仰框1中移动调整陀螺平台2位置,使陀螺平台2 对俯仰框1的对称度小于或等于设定值0.1,同时通过转动陀螺平台2使陀螺平台本体2-4与 俯仰框内孔1-2轴线平行。 如图2所示,第一轴杆2-1轴端到俯仰框1内孔1-2的距离为L1,第二轴杆2-2轴端到 俯仰框1内孔1-2的距离为L2,|L1-L2|小于或等于设定值即可满足陀螺平台2对俯仰框1的对 称度要求,即|L1-L2|≤0.1。在实施装配操作过程中,转动第一轴杆2-1或第二轴杆2-2使陀 螺平台本体2-4与俯仰框内孔1-2轴线平行后,还需要通过卡尺测量L1、L2,计算|L1-L2|值, 若计算得到的|L1-L2|值不能满足对称度要求,则拆下陀螺平台2向第一轴杆或第二轴杆方 向移动,或在俯仰框1两侧、轴承孔1-1的位置处加垫不同厚度的垫片,调整后再测量L1、L2, 重复上述操作,直至计算的|L1-L2|≤0.1。 俯仰框1和陀螺平台2装配完成后再进行第一摇臂3和第二摇臂4的装配。在俯仰框 1的两侧,将第一摇臂3穿套在陀螺平台第一轴杆2-1上,将第二摇臂4穿套在陀螺平台第二 轴杆2-2上,具体的,第一轴杆2-1从第一摇臂3的外侧穿入、内侧伸出,第二轴杆2-2从第二 5 CN 111546283 A 说 明 书 2/9 页 摇臂4的外侧穿入、内侧伸出。然后,转动第一摇臂3使第一摇臂3轴承安装孔轴线所在平面 与陀螺平台本体2-4平行,转动第二摇臂4使第二摇臂4轴承安装孔轴线所在平面与陀螺平 台本体2-4平行;同时,沿陀螺平台轴杆移动摇臂,调整第一摇臂3和第二摇臂4间距,使从第 一摇臂3两端处内侧位置到第二摇臂4对应内侧位置的间距为设定值。最后,以俯仰框1的内 孔1-2为基准,在沿陀螺平台轴杆平移第一摇臂3和第二摇臂4,使第一摇臂3和第二摇臂4对 俯仰框1的对称度小于或等于设定值。 如图3所示,第一摇臂3和第二摇臂4的间距,即第一摇臂3两端处内侧位置到第二 摇臂4对应内侧位置的间距为L,第一摇臂3两端处内侧位置到俯仰框内孔1-2的距离为L3, 第二摇臂4两端处内侧位置到俯仰框内孔1-2的距离为L4,将L调整为设定值、|L3-L4|小于或 等于设定值才可满足第一摇臂3和第二摇臂4对俯仰框1的装配要求,具体的,L为144mm,| L3-L4|≤0.1。在实施装配操作过程中,转动第一摇臂3、第二摇臂4使其轴承安装孔轴线所在 平面与陀螺平台本体2-4平行后,通过定位销5穿过第一摇臂3或第二摇臂4,与俯仰框上的 定位销孔连接,保持第一摇臂3、第二摇臂4轴承安装孔轴线所在平面与陀螺平台本体2-4平 行。然后使用卡尺测量L,沿陀螺平台第一轴杆2-1移动第一摇臂3、沿陀螺平台第二轴杆2-2 移动第二摇臂4,使L为144mm,再采用螺钉,通过在第一摇臂3、第二摇臂4中间位置处开设的 紧固孔3-3中拧紧螺钉,紧固第一摇臂3、第二摇臂4,固定第一摇臂3在第一轴杆2-1上的位 置、第二摇臂4在第二轴杆2-2上的位置。然后再使用卡尺测量L3、L4,计算|L3-L4|值,若计算 得到的|L3-L4|值不能满足对称度要求,则松掉螺钉,在第一轴杆2-1移动第一摇臂3、在第二 轴杆2-2平移第二摇臂4,或在主轴承安装孔3-1中加垫不同厚度的垫圈,调整后再测量L3、 L4,重复上述操作,直至计算的|L3-L4|≤0.1,此过程需要多次松掉螺钉,并保持L为144mm, 显然不是一次操作就能完成的,需要反复调整多次,摇臂移动尺寸控制困难、费时费力。最 后,还需要配打锥销贯穿摇臂及其对应轴杆,对位置调整完成的第一摇臂3、第二摇臂4稳固 定位。配打锥销时会产生金属屑,而金属屑一旦进入轴承1-3即会影响其正常运转,为防止 金属屑掉入轴承1-3内,需要在配钻时贴封保护轴承1-3,贴封必须贴紧贴全。俯仰框组件常 规装配操作繁重、尺寸难把控、调整繁琐。

技术实现要素:

通过对常规的从里到外、从下到上装配方法进行改进,本发明提出了一种在进行 伺服机构的俯仰框组件装配时,能够使装配操作简单、效率高、装配尺寸精准的俯仰框组件 装配方法,所述俯仰框组件包含俯仰框、陀螺平台以及第一摇臂、第二摇臂。 本发明提出的俯仰框组件装配方法,包含以下过程: 步骤1将摇臂装入陀螺平台,通过摇臂上的主轴承安装孔,将第一摇臂和第二摇臂 分别穿套在陀螺平台本体两侧的轴杆上; 步骤2将装有第一摇臂、第二摇臂的陀螺平台装入装配工装,陀螺平台本体平置于 装配工装的承载台上,陀螺平台本体两侧的轴杆分别伸向装配工装两端的挡板,调整装配 工装两端的挡板,使靠近陀螺平台轴杆,直至陀螺平台轴杆分别抵触对应挡板上开设的凹 槽槽底; 步骤3调整穿套在陀螺平台轴杆上的摇臂,使各摇臂轴承安装孔轴线所在平面与 陀螺平台本体平行,且各摇臂紧贴所在端装配工装的挡板,然后将各摇臂与所在侧的挡板、 6 CN 111546283 A 说 明 书 3/9 页 轴杆固定连接,通过配打锥销标识定位各摇臂在所在侧陀螺平台轴杆上的位置; 步骤4从装配工装上拆卸下陀螺平台,从陀螺平台上拆卸下第一摇臂和第二摇臂, 对陀螺平台、第一摇臂以及第二摇臂进行清理; 步骤5将清理后的陀螺平台装入俯仰框,调整陀螺平台在俯仰框中的位置,使陀螺 平台对俯仰框的对称度满足装配要求; 步骤6根据步骤3留下的配打孔,将第一摇臂、第二摇臂与装入俯仰框的陀螺平台 进行装配,完成俯仰框组件装配。 优选地,步骤1中所述陀螺平台包含陀螺平台本体和陀螺平台轴杆,所述陀螺平台 轴杆包含第一轴杆和第二轴杆; 陀螺平台本体上开设有两个陀螺安装孔,第一轴杆和第二轴杆对称设置于陀螺平 台本体的两侧; 所述第一轴杆和第二轴杆分别从各摇臂外侧穿入摇臂中间位置上开设的主轴承 安装孔,伸向摇臂内侧; 第一摇臂或第二摇臂的中间位置上沿轴向开设主轴承安装孔,径向开设紧固孔, 第一摇臂或第二摇臂的两端沿轴向开设轴承安装孔。 优选地,步骤3中通过转动陀螺平台第一轴杆上穿套的第一摇臂,使第一摇臂轴承 安装孔轴线所在平面与陀螺平台本体平行;同时沿第一轴杆移动第一摇臂,使第一摇臂紧 贴装配工装第一挡板; 通过圆柱销或削边销将调整完的第一摇臂与第一挡板固定连接,同时通过在紧固 孔中拧紧螺钉将第一摇臂与第一轴杆紧固,然后在第一摇臂与第一轴杆的连接处配打锥 销,通过配打锥销标记定位第一摇臂在第一轴杆上的位置。 优选地,步骤3中通过转动陀螺平台第二轴杆上穿套的第二摇臂,使第二摇臂轴承 安装孔轴线所在平面与陀螺平台本体平行;同时沿第二轴杆移动第二摇臂,使第二摇臂紧 贴装配工装第二挡板; 通过圆柱销或削边销将调整完的第二摇臂与第二挡板固定连接,同时通过在紧固 孔中拧紧螺钉将第二摇臂与第二轴杆紧固,然后在第二摇臂与第二轴杆的连接处配打锥 销,通过配打锥销标记定位第二摇臂在第二轴杆上的位置。 优选地,步骤3中采用圆柱销穿过第一摇臂轴承安装孔与第一挡板对应位置上的 通孔,使第一摇臂与第一挡板固定连接;采用圆柱销穿过第二摇臂轴承安装孔与第二挡板 对应位置上的通孔,使第二摇臂与第二挡板固定连接; 或在第一挡板靠近承载台的一侧设置削边销,第一摇臂对应的位置上开设配套通 孔,通过削边销使第一摇臂与第一挡板固定连接;在第二挡板靠近承载台的一侧设置削边 销,第二摇臂对应的位置上开设配套通孔,通过削边销使第二摇臂与第二挡板固定连接; 在第一摇臂或第二摇臂开设的紧固孔中,旋入并拧紧螺钉将第一摇臂或第二摇臂 与对应轴杆紧固。 优选地,步骤5中所述陀螺平台以俯仰框中的内孔为基准进行调整,使陀螺平台对 俯仰框对称度满足设置值。 优选地,陀螺平台本体两侧的第一轴杆、第二轴杆对称设置,在步骤2和步骤3中, 调整装配工装两端的挡板,使第一轴杆抵触第一挡板上的凹槽槽底,第二轴杆抵触第二挡 7 CN 111546283 A 说 明 书 4/9 页 板上的凹槽槽底,此时第一挡板与第二挡板也关于陀螺平台本体对称设置,进而使紧贴第 一挡板的第一摇臂与紧贴第二挡板的第二摇臂关于陀螺平台本体对称;通过圆柱销或削边 销将调整完的第一摇臂与第一挡板、第二摇臂与第二挡板固定连接,从而保持第一摇臂、第 二摇臂轴承安装孔轴线所在平面与陀螺平台本体的平行; 当装配工装挡板通过凹槽卡固陀螺平台轴杆时,第一挡板与第二挡板的间距等于 装配要求的第一摇臂、第二摇臂间距; 将配打销钉、标记定位处理后的陀螺平台、摇臂与俯仰框进行装配,调整装入俯仰 框的陀螺平台,使之满足对俯仰框的对称度要求,此时,陀螺平台轴杆配打位置上装配的第 一摇臂和第二摇臂也满足对俯仰框的对称度要求,第一摇臂、第二摇臂轴承安装孔轴线所 在平面也满足对陀螺平台本体的平行度要求。 一种俯仰框组件装配工装,包含框架、承载台、第一挡板以及第二挡板; 所述框架为凹型结构,包含第一框板、第二框板和第三框板,第一框板和第二框板 分别固定设置于第三框板两端; 所述第三框板中间位置上设有承载台,通过所述承载台来承载陀螺平台本体;所 述第一框板上设有第一挡板,第二框板上设有第二挡板; 所述第一框板和第二框板上开设有通孔,第一挡板和第二挡板远离承载台的一侧 设有凸台,通过通孔卡固凸台将第一框板与第一挡板连接,第二框板与第二挡板连接; 所述第一挡板和第二挡板靠近承载台的一侧开设凹槽,通过调整第一挡板和第二 挡板的间距到设定值,使陀螺平台本体两侧轴杆分别卡固在对应挡板的凹槽中。 优选地,所述第一挡板和第二挡板靠近承载台的一侧设置削边销; 所述装配工装还包含圆柱销,所述凸台远离承载台的一侧上开设螺旋孔,用来连 接圆柱销; 所述圆柱销的一端设置法兰,另一端穿过第一框板或第二框板的通孔、与对应凸 台连接,通过旋转圆柱销带动与其连接的挡板移动,从而调整第一挡板和第二挡板的间距。 优选地,所述装配工装还包含压板组件,所述压板组件进一步包含压板和两个圆 柱销; 当陀螺平台放入装配工装中时,将压板置于陀螺平台本体上,压板组件中的各圆 柱销分别穿过压板对应位置上螺旋孔、陀螺平台本体对应位置上的陀螺轴承安装孔,旋入 承载台对应位置上的螺旋孔、拧紧固定,从而将陀螺平台本体夹紧固定; 压板组件中各圆柱销的一端也设置法兰,通过法兰压紧压板。 相较于常规的伺服机构俯仰框组件装配方法,本发明提出的装配方法借助装配工 装,先进行陀螺平台与摇臂的标记定位,通过标记定位将装配基准从陀螺平台对俯仰框的 对称度、摇臂对对俯仰框的对称度转换为摇臂对陀螺平台的对称度、陀螺平台对俯仰框的 对称度。本发明所述仰框组件装配方法通过装配工装简单操作即可实现摇臂对陀螺平台的 对称度要求,同时满足摇臂轴承安装孔轴线所在平面对陀螺平台本体的平行度要求。本发 明提供的仰框组件装配方法借助装配工装使操作简便、尺寸定位精准、省时省力、安全高 效,具有良好的应用前景。 8 CN 111546283 A 说 明 书 5/9 页 附图说明 图1a为一种俯仰框结构示意图; 图1b为一种陀螺平台结构示意图; 图1c为一种摇臂结构示意图; 图2为俯仰框与陀螺平台的装配示意图; 图3为一种装配完成的俯仰框组件示意图; 图4为本发明中陀螺平台与摇臂在装配工装上的装配俯视图; 图5为俯仰框组件常规装配流程图; 图6为本发明提供的俯仰框组件装配流程图。