技术摘要:

本发明提供多点全方位CO2相变致裂压力时程曲线测试系统与方法,系统包括:变长多尺寸二氧化碳相变致裂器、二氧化碳相变致裂器充填设备、应力测试计、套筒式承能仓和动态应变测试仪;利用二氧化碳相变致裂在岩体内部激发应力波的特点,通过应力波衰减规律反演二氧化碳相 全部

背景技术:

二氧化碳相变致裂目前是炸药爆破最有效的替代手段,二氧化碳相变致裂对岩石 介质做功的能量来源为超临界二氧化碳气化时的膨胀能,与炸药爆破相比,二氧化碳相变 致裂具有威力大,振动小,无污染,无火花等优点。二氧化碳相变致裂原材料液态二氧化碳 不属于管制品,其工业应用前景广阔。目前,此技术已被广泛运用于市政工程、玉石开采、水 下爆破、煤层增透等方面的岩体开挖工程中。现阶段二氧化碳相变致裂理论仍落后于实际, 明晰二氧化碳相变致裂荷载是二氧化碳相变致裂荷载理论研究的重要环节。 目前,二氧化碳相变致裂荷载定量描述时多采用TNT当量法,该方法中二氧化碳相 变致裂荷载常常被等效为同断面等压荷载。实际上,二氧化碳相变致裂时,泄能口对应的孔 壁所受峰值压力较不与泄能口相对的孔壁峰值压力更大, TNT当量法不能很好的描述二氧 化碳相变致裂这一荷载特征。除此之外,部分学者采用二氧化碳相变致裂时程曲线描述二 氧化碳相变致裂荷载,时程曲线测试方法主要有三种,一种是二氧化碳相变致裂管膛压测 试,膛压测试的压力是二氧化碳相变致裂管中的压力,这与二氧化碳相变致裂器泄能口喷 射口处的气体压力之间存在一定的差异,不能准确反映二氧化碳相变泄出压力;一种是采 用卧式钢管内置二氧化碳相变致裂器,对钢管进行气动加载,沿致裂器长度方向设置一排 传感器,测试沿致裂器长度方向各点的压力时程曲线,此方法仅仅测试了二氧化碳相变致 裂器的沿程压降,无法测试二氧化碳相变致裂的同断面不等压荷载;此外,还有一种压力时 程曲线获取方法,该方法利用PVDF压电薄膜传感器开展相变致裂荷载原位测试,测试时压 电薄膜传感器设置在致裂器外壁,此方法测试获得的压力时程曲线无法准确描述泄能口正 对孔壁岩石所受荷载,存在一定的误差。

技术实现要素:

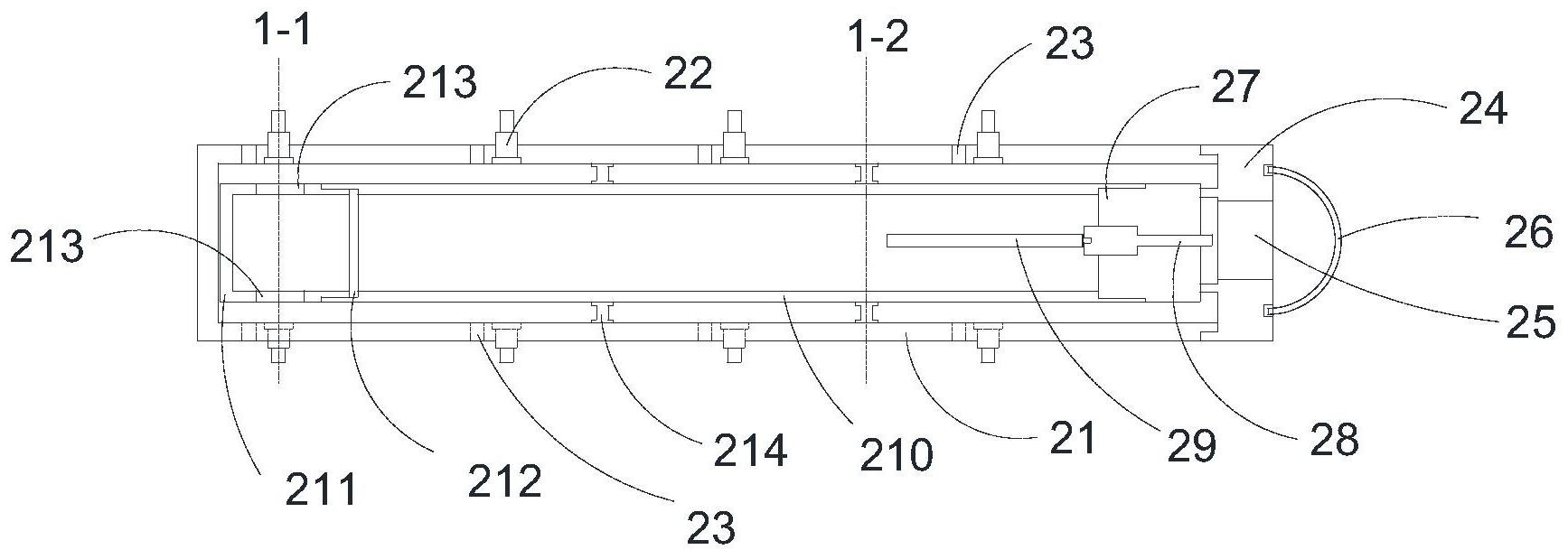

由于现有测试方法获取的相变致裂压力时程曲线与原位测试结果存在一定误差, 且无法准确描述实际相变致裂时同断面不等压的特点,有鉴于此,本发明设计了一套多点 全方位CO2相变致裂压力时程曲线测试系统,并基于此系统提出了一种基于原位应力波测 试和室内试验测试的多点全方位CO2相变致裂压力时程曲线测试方法,采用该系统测试的 压力时程曲线不仅能有效反映二氧化碳相变致裂同断面不等压的特点,还能充分反映二氧 化碳相变致裂器的沿程压力损失,是一种高精度二氧化碳相变致裂压力时程曲线测试方 法。 本发明提供的多点全方位CO2相变致裂压力时程曲线测试系统与方法,所述测试 系统包括以下: 应力测试计、二氧化碳相变致裂器和套筒式承能仓; 5 CN 111579579 A 说 明 书 2/8 页 所述应力测试计,包括光面钢筋和铁片;所述光面钢筋从上至下均匀间隔设置有4 个应变监测点;每个应变监测点均设置有三个铁片;三个铁片之间两两互相垂直,且其中一 个铁片沿所述光面钢筋轴向贴合设置于所述光面钢筋的外表面; 所述二氧化碳相变致裂器,包括充装头、电阻芯、活化器、储液管、泄能头和剪切 片;所述充装头和所述泄能头均通过螺纹与所述储液管连接;所述电阻芯设置安装于所述 充装头内部;所述活化器和所述充装头通过插槽连接;所述剪切片位于所述储液管和所述 泄能头之间,用于控制二氧化碳相变致裂泄爆压力;所述泄能头的侧壁上对称设置有两个 泄能口; 所述套筒式承能仓,包括承能仓仓筒、高频弹道压力传感器、护盖、贯通孔和拉环; 所述承能仓仓筒从上至下均匀间隔设置有4组所述高频弹道压力传感器,每组4个所述高频 弹道压力传感器,且相邻两组所述高频弹道压力传感器之间的间隔与相邻两个所述应变监 测点之间的间隔一致;在套筒式承能仓横断面内任选一方向为标准走向,每组4个所述高频 弹道压力传感器分别设置在与所述套筒式承能仓标准走向成0°、30°、60°和90°的夹角处; 所述承能仓仓筒底部密封,顶部设置有护盖;所述护盖与所述承能仓仓筒通过螺纹连接;所 述护盖中心设置有贯通的泄气孔,并设置有拉环; 所述二氧化碳相变致裂器的外部设置有环形固定圈;所述环形固定圈的外径与所 述承能仓仓筒的内径一致;所述二氧化碳相变致裂器与所承能仓仓筒相契合;所述二氧化 碳相变致裂器插入所述套筒承能仓,并被所述套筒式承能仓的护盖固定于所述承能仓仓筒 中。 进一步地,所述应力测试计还包括原岩垫片和应变片;所述原岩垫片由原岩切割 磨平,大小与所述铁片匹配;所述原岩垫片有12个,与所述铁片之间一一对应;所述原岩垫 片的下表面通过环氧树脂与所述铁片耦合,上表面通过环氧树脂耦合粘贴有一个应变片; 所述应变片、所述原岩垫片和所述铁片均呈长条形,且长轴方向平行。 进一步地,所述套筒式承能仓还包括泄气孔;所述泄气孔的面积可通过旋转挡片 进行调节,每个所述高频弹道压力传感器下方的承能仓仓筒的侧壁上设置有一个所述泄气 孔;所述泄气孔分别与所述套筒式承能仓标准走向成0°、30°、 60°和90°夹角。 所述一种多点全方位CO2相变致裂压力时程曲线测试系统还包括二氧化碳相变致 裂器充填设备和动态应变测试仪;所述二氧化碳相变致裂器充填设备用于充填所述二氧化 碳相变致裂器;所述动态应变测试仪与所述应力测试计的应变片电性连接,用于测试高压 二氧化碳冲击下岩体中的动态应变。 一种多点全方位CO2相变致裂压力时程曲线测试方法,具体包括以下步骤: S101:进行原位测试:在岩体致密完整、岩体质量等级为Ⅰ级的岩体中钻取致裂孔 与应力波测试孔; S102:利用所述二氧化碳相变致裂器充填设备充填所述二氧化碳相变致裂器,并 将充填完毕的所述二氧化碳相变致裂器插入致裂孔;用封孔材料封住所述致裂孔;将所述 应力测试计的应变片与所述动态应变测试仪电性连接,并将所述应力测试计插入所述应力 波测试孔; S103:用岩石相似材料浇筑所述应力波测试孔,并在相似材料完全凝固后,连接二 氧化碳相变致裂器起爆器,引爆所述二氧化碳相变致裂器; 6 CN 111579579 A 说 明 书 3/8 页 S104:处理二氧化碳相变致裂的应变测试数据,利用应力波衰减特征反演炮孔壁 不同方向上不同位置处冲击荷载峰值Pt; S105:将所述套筒式承能仓的高频弹道压力传感器与压力测试仪连接;另取一个 与步骤S102中相同规格的二氧化碳相变致裂器,作为第二二氧化碳相变致裂器;利用二氧 化碳相变致裂器充填设备对第二二氧化碳相变致裂器进行充填;充填完毕后,将所述第二 二氧化碳相变致裂器插入所述套筒式承能仓; S106:调节所述套筒式承能仓的泄气孔泄压面积,利用二氧化碳相变致裂器起爆 器引爆所述第二二氧化碳相变致裂器,进行多次致裂加载,测试各个所述高频弹道压力传 感器的压力时程曲线,拟合峰值压力P与泄压面积S之间的关系,如式(1): S=f(P) (1) 通过式(1)计算合理泄压面积Sr: Sr=f(Pt) S107:改变所述二氧化碳相变致裂器和所述第二二氧化碳相变致裂器对应的剪切 片强度与二氧化碳充装量,循环步骤S101-步骤S106,得到不同剪切片强度和二氧化碳充装 量对应的高频弹道压力传感器下方各泄气孔的合理泄压面积; S108:根据式(1)、建立剪切片强度P、二氧化碳充装量Q、套筒式承能仓泄气孔合理 泄压面积Sr之间的关系式,如式(3): Sr=f(Ps,Q) (3) S109:利用式(3)获得任意剪切片强度及二氧化碳充装量对应的套筒式承能仓泄 气孔合理泄压面积;利用所述套筒式承能仓测试其对应的压力时程曲线。 进一步地,步骤S101中,所述致裂孔半径大于所述二氧化碳相变致裂器的外径;所 述应力波测试孔围绕所述致裂孔设置,共4列应力波测试孔;各列应力波测试孔布置时,选 取任意一列应力波测试孔布置方向为标准走向,且各列应力波测试孔分别与标准走向成 0°、30°、60°、90°夹角;各列应力波测试孔分别设置5个应力波测试孔,分别与致裂孔孔壁距 离2m、3m、4m、5m、6m。 进一步地,步骤S102中,将充填完毕的所述二氧化碳相变致裂器插入致裂孔,具体 为:将充填完毕的所述二氧化碳相变致裂器插入致裂孔时,所述二氧化碳相变致裂器上的 两个泄能口的连线方向与设置的应力波测试孔选取的标准走向一致; 步骤S102中所述应力测试计插入所述应力波测试孔,具体为:所述应力测试计插 入所述应力波测试孔时,所述应力测试计上平行排布的两块铁片中的一块铁片长边方向与 所述应力波测试孔的中心和所述致裂孔中心的连线重合,同时保证应力测试计最下部的铁 片与致裂器泄能口中心处于同一水平高度;所述应力测试计上应变测试方向分别为径向、 切向和垂向。 进一步地,步骤S103中,所述岩石相似材料具体为,与原岩波阻抗、弹性模量相匹 配的相似材料; 步骤S104中,处理二氧化碳相变致裂的应变测试数据,利用应力波衰减特征反演 炮孔壁不同方向上不同位置处冲击荷载峰值Pt,具体为: 将所述应变片测试获得的峰值应变信号转换为峰值应力,获得不同方向二氧化碳 相变致裂应力波衰减规律;根据不同方向上径向二氧化碳相变致裂应力波衰减规律计算不 7 CN 111579579 A 说 明 书 4/8 页 同方向不同高度处的致裂孔孔壁荷载峰值Pt。 步骤S105中,将所述套筒式承能仓的高频弹道压力传感器与压力测试仪连接;另 取一个与步骤S102中相同规格的二氧化碳相变致裂器,作为第二二氧化碳相变致裂器;利 用二氧化碳相变致裂器充填设备对第二二氧化碳相变致裂器进行充填;充填完毕后,将所 述第二二氧化碳相变致裂器插入所述套筒式承能仓,具体为: 所述高频弹道压力传感器与所述套筒式承能仓通过螺纹连接;所述高频弹道压力 传感器与压力测试仪电性连接; 所述第二二氧化碳相变致裂器插入所述套筒式承能仓中时,所述第二二氧化碳相 变致裂器的一个泄能口与所述套筒式承能仓最下部的一个高频弹道压力传感器正对,并旋 紧护盖。 本发明提供的技术方案带来的有益效果是:采用此系统及方法测试获得的二氧化 碳相变荷载压力时候曲线准确度高,能够作为二氧化碳相变荷载测试的有效手段。 附图说明 图1是本发明多点全方位CO2相变致裂压力时程曲线测试系统的应力测试计结构 图。 图2是本发明多点全方位CO2相变致裂压力时程曲线测试系统的套筒式承能仓结 构图; 图3是本发明多点全方位CO2相变致裂压力时程曲线测试系统中二氧化碳相变致 裂器插入套筒式承能仓后套筒式承能仓的剖视图; 图4是本发明多点全方位CO2相变致裂压力时程曲线测试系统中二氧化碳相变致 裂器插入套筒式承能仓后套筒式承能仓的剖视图的横断面1; 图5是本发明多点全方位CO2相变致裂压力时程曲线测试系统中二氧化碳相变致 裂器插入套筒式承能仓后套筒式承能仓的剖视图的横断面2; 图6是本发明多点全方位CO2相变致裂压力时程曲线测试方法的流程图,; 图7是本发明多点全方位CO2相变致裂压力时程曲线测试方法的钻孔平面图。