技术摘要:

本发明公开了一种电池正极自动盖帽机,包括凸轮盘、振动盘和转体,转体包括同轴相邻固定的电池输送盘和顶出安装盘,电池输送盘的外周缘上设有弧面槽组,顶出安装盘上滑动穿设有顶杆,顶杆上套设有压簧,凸轮盘安装于机架上、且位于顶出安装盘远离电池输送盘的轴向端侧 全部

背景技术:

电池生产后或日常闲置中,为防止电极氧化或两极短路,常用作法是在电池两极 上粘上保护贴纸或在电极正极端套上绝缘保护套,相比保护贴纸,绝缘保护套不易由电极 上脱落,结构更稳定,且可更好地隔离水渍、污渍等,为此,现在更多的是,电池生产出来后、 包装前即在电极正极上套上绝缘保护套1000,如图1所示,绝缘保护套1000为具有开口的帽 状结构。传统对电池正极扣盖上绝缘保护套的操作由人工手动进行,劳动强度极大,且工作 效率较低。

技术实现要素:

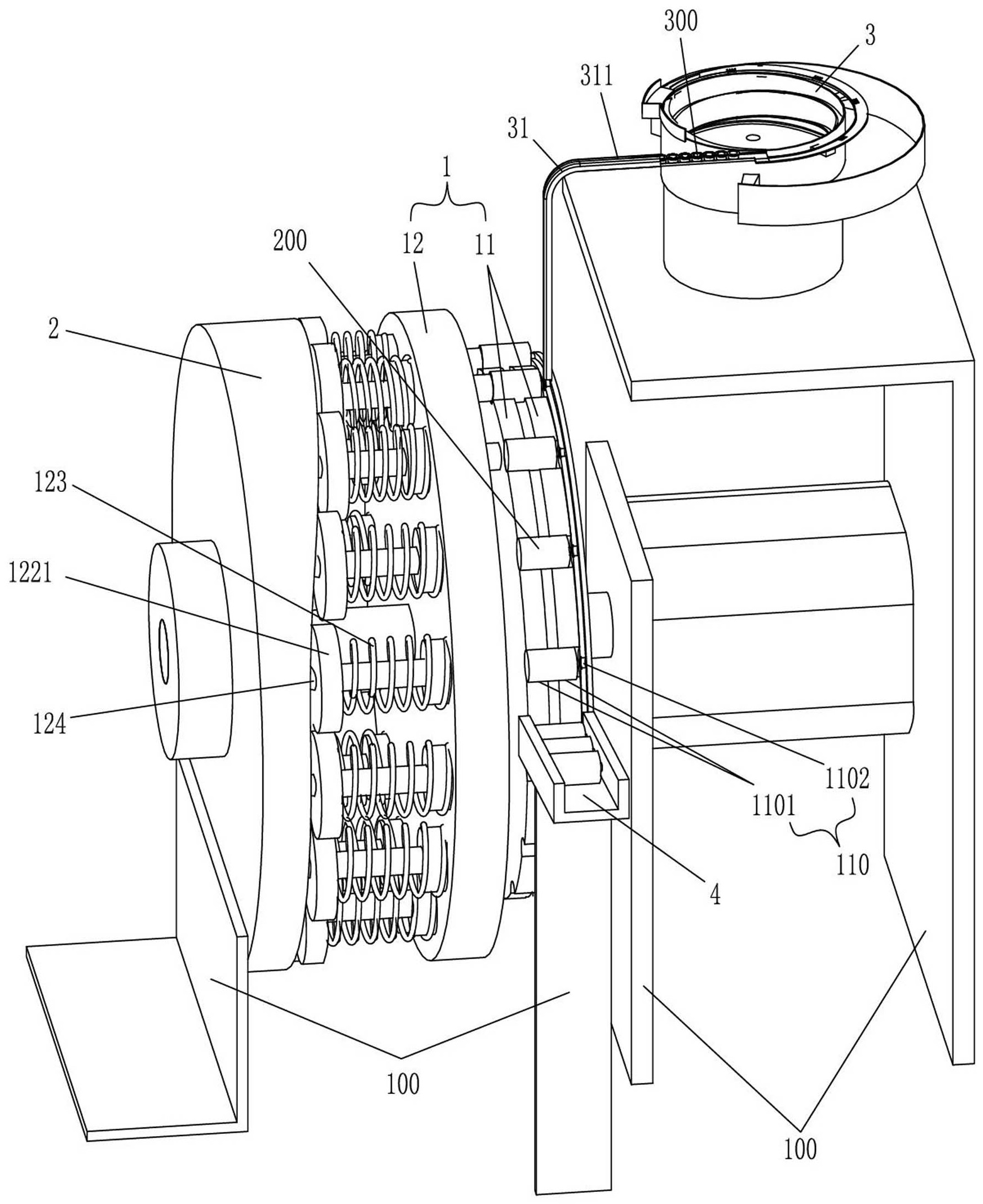

本发明的目的在于提供一种电池正极自动盖帽机。 实现本发明目的的技术方案是:一种电池正极自动盖帽机,包括凸轮盘、振动盘、 以及中心轴水平安装于机架上的转体,转体包括同轴相邻固定的电池输送盘和顶出安装 盘,电池输送盘的外周缘上设有若干组均匀分布、用于输送锌锰电池的弧面槽组,弧面槽组 包括毗邻的第一半圆弧面槽和第二半圆弧面槽,第一半圆弧面槽的圆弧半径与锌锰电池半 径相一致,第二半圆弧面槽的圆弧半径与锌锰电池正极防护帽的半径相一致,每一组第一 半圆弧面槽和第二半圆弧面槽的弧面同轴且该轴线与电池输送盘轴线平行,第二半圆弧面 槽远离第一半圆弧面槽的一端封闭,每个第一半圆弧面槽的内壁均嵌装有磁铁,电池沿电 池输送盘的外周缘输送形成电池输送路径,电池输送盘水平径向两侧分别设有与其上电池 输送路径相连接的电池输入跑道和电池输出跑道,其中,电池输入跑道仅位于电池输送盘 的第一半圆弧面槽的径向上,电池输出跑道同时位于电池输送盘的第一半圆弧面槽和第二 半圆弧面槽的径向上,电池输送盘包括同轴相邻安装且于轴向上具有间隙的第一盘体和第 二盘体,电池输送盘的第一半圆弧面槽被第一盘体和第二盘体的间隙分隔成两半,第一盘 体和第二盘体的间隙内设有一固定于机架上的拨块,拨块位于电池输出跑道和电池输送盘 上电池输送路径的连接处,顶出安装盘位于电池输送盘的第一半圆弧面槽远离第二半圆弧 面槽的轴向端侧,顶出安装盘上开设有与电池输送盘上每一组弧面槽组轴向一一对应的通 孔,顶出安装盘的通孔内轴向可滑动穿设有一顶杆,顶杆远离电池输送盘的一端径向具有 凸缘,于顶出安装盘和凸缘之间的每根顶杆上套设有压簧,压簧两端分别与顶杆的凸缘和 顶出安装盘的盘面相顶触,凸轮盘安装于机架上、且位于顶出安装盘远离电池输送盘的轴 向端侧,凸轮盘靠近顶出安装盘的一侧表面为轴向凸出不整的曲面,振动盘的安置位置高 于转体,振动盘的输出端上连接有防护套下料通道,防护套下料通道的厚度及宽度分别与 锌锰电池正极防护帽的厚度、直径相一致,防护套下料通道自上向下延伸,防护套下料通道 的下端靠近转体的电池输送盘且位于电池输送盘的第二半圆弧面槽旋转路径的正上方,转 体的电池输送盘的第二半圆弧面槽旋转至防护套下料通道的下端与之对齐时,电池输送盘 4 CN 111599952 A 说 明 书 2/8 页 的第一半圆弧面槽内的锌锰电池的正极未伸入到第二半圆弧面槽内,由防护套下料通道落 入电池输送盘的第二半圆弧面槽内的锌锰电池正极防护帽其开口朝向顶出安装盘的一端 侧,顶杆的旋转路径上凸轮盘表面轴向最为凸出的位置临近凸轮盘表面对应于防护套下料 通道下端的位置,沿顶杆的旋转方向,凸轮盘表面对应于防护套下料通道下端的位置、顶杆 的旋转路径上凸轮盘表面轴向最为凸出的位置、以及凸轮盘表面非最为凸出且对应于电池 输送盘输出端的位置依次分布,转体的顶出安装盘上的顶杆旋转至凸轮盘表面上轴向最为 凸出的位置时,电池输送盘的第一半圆弧面槽内的锌锰电池的正极完全伸入到第二半圆弧 面槽内的锌锰电池正极防护帽内。 进一步地,第二盘体包括电池安置盘体和防护帽安置盘体,电池输送盘的第一半 圆弧面槽和第二半圆弧面槽由电池安置盘体和防护帽安置盘体的间隙分隔开。由于第一半 圆弧面槽和第二半圆弧面槽位置和槽深均不一致,为方便各对电池输送盘的第一半圆弧面 槽和第二半圆弧面槽各自进行加工,常可使电池输送盘的第一半圆弧面槽和第二半圆弧面 槽由电池安置盘体和防护帽安置盘体的间隙分隔开。 进一步地,锌锰电池正极防护帽开口端的外缘径向延伸有帽沿时,第二半圆弧面 槽为截面形状与锌锰电池正极防护帽截面形状相一致的阶梯槽。为使锌锰电池正极防护帽 的外形更美观,也更方便使用时由锌锰电池的正极上取下,通常锌锰电池正极防护帽开口 端的外缘径向延伸有帽沿,当锌锰电池正极防护帽开口端的外缘径向延伸有帽沿时,为使 锌锰电池正极防护帽由防护套下料通道落入到电池输送盘的第二半圆弧面槽内后,在电池 输送盘的第二半圆弧面槽内可稳定放置,开口朝向不会仰起而无法与锌锰电池的正极对 齐,第二半圆弧面槽为截面形状与锌锰电池正极防护帽截面形状相一致的阶梯槽较佳。 进一步地,第二盘体于第二半圆弧面槽远离的第一半圆弧面槽一端处径向向外延 伸有阶梯沿。阶梯沿的设置,可使由防护套下料通道落入到电池输送盘的第二半圆弧面槽 内的锌锰电池正极防护帽在套入锌锰电池的正极上时,受力可更大面积的依靠或顶靠于第 二盘体及阶梯沿上,锌锰电池正极防护帽不会掉出电池输送盘的第二半圆弧面槽,工作更 可靠。 进一步地,第一半圆弧面槽远离第二半圆弧面槽的一端敞开。第一半圆弧面槽远 离第二半圆弧面槽的一端可封闭、半封闭或完全敞开,为避免封闭端对顶杆顶触锌锰电池 产生位置影响,较佳地,第一半圆弧面槽远离第二半圆弧面槽的一端敞开,敞开情况下,顶 杆可实现与锌锰电池同轴顶触,推动锌锰电池,推动动作更稳定可靠。 进一步地,电池输送盘上每个第一半圆弧面槽的两半内均设有磁铁。该设置,可使 电池输送盘弧面槽组内的锌锰电池可受到磁铁更为均衡的吸附力。 进一步地,顶杆靠近顶出安装盘的一端内安装可滚动的滚珠,滚珠凸出于顶杆端 面与凸轮盘为曲面的表面顶触。转体转动时,顶杆端部的滚珠与凸轮盘为曲面的表面间滚 动摩擦,大大减小凸轮盘表面所受到的摩擦力,避免凸轮盘表面和顶杆的磨损的同时,使得 沿顶杆沿凸轮盘表面的移动更顺畅。 进一步地,顶出安装盘上安装有与通孔一一对应且同轴的导套,顶杆穿过导套,压 簧套设于导套上。导套,一方面,同通孔一起延伸了对顶杆的导向长度,使顶杆的移动更稳 定、准确,另一方面,实现对压簧的定位安装,避免压簧压缩过程中出现弯曲变形。 进一步地,顶杆与电池输送盘的第一半圆弧面槽内的锌锰电池同轴。本发明,顶杆 5 CN 111599952 A 说 明 书 3/8 页 与电池输送盘的第一半圆弧面槽内的锌锰电池可同轴,也可略偏心设置,为使顶杆对电池 输送盘的第一半圆弧面槽内锌锰电池的推动更可靠,较佳地,顶杆与电池输送盘的第一半 圆弧面槽内的锌锰电池同轴。 进一步地,防护套下料通道的表面上沿其输送路径开设有线性开口。该设置,可方 便通过线性开口观看到防护套下料通道内锌锰电池正极防护帽的输送情况。 本发明电池正极自动盖帽机,电池输入跑道输出端上的锌锰电池被第一半圆弧面 槽内的磁铁吸附到电池输送盘的该第一半圆弧面槽内,随电池输送盘一同旋转输送,电池 输送盘带动锌锰电池旋转输送的过程中,顶出安装盘上与电池输送盘上弧面槽组一一对应 的顶杆一端始终顶触凸轮盘为曲面的表面的同时,并沿凸轮盘该为曲面的表面移动。与此 同时,振动盘振动,使其内的锌锰电池正极防护帽最终成开口端在上、帽底端在下的状态, 并沿防护套下料通道输送,锌锰电池正极防护帽沿防护套下料通道输送的过程中,变成立 置状态。当转体的电池输送盘的第二半圆弧面槽旋转至防护套下料通道的下端与之对齐 时,防护套下料通道内的锌锰电池正极防护帽落入电池输送盘的该第二半圆弧面槽内,随 电池输送盘一同旋转。在电池输送盘上相应的顶杆旋转至凸轮盘表面上轴向最为凸出的位 置时,顶杆向远离凸轮盘的一侧移动并推动位置与其相对应的第一半圆弧面槽内的锌锰电 池,将电池输送盘的第一半圆弧面槽内的锌锰电池的正极插入到第二半圆弧面槽内的锌锰 电池正极防护帽内,实现锌锰电池的正极的盖帽。本发明电池正极自动盖帽机,实现了锌锰 电池正极的自动盖帽,其机械化、自动化程度高,相比人工手动对锌锰电池正极进行盖帽, 其帽盖速度快,工作效率高,大大减轻了人工劳动量和人工劳动强度。 附图说明 图1是电极正极上套设的绝缘保护套的常规结构; 图2是本发明电池正极自动盖帽机第一视角下的立体结构示意图; 图3是本发明电池正极自动盖帽机第二视角下的立体结构示意图; 图4是本发明电池正极自动盖帽机第三视角下的立体结构示意图; 图5是本发明电池正极自动盖帽机第四视角下的立体结构示意图; 图6是图5中电池输送盘的弧面槽组内不具有锌锰电池的结构示意图; 图7是本发明电池正极自动盖帽机的俯视结构示意图; 图8是本发明电池正极自动盖帽机的电池输送盘的结构示意图; 图9是图7沿A-A线的剖示结构示意图; 图10是图9的局部结构示意图; 图11是图10中局部B的放大结构示意图。