技术摘要:

本发明属于螺栓热锻技术领域,尤其是一种螺栓热锻设备,现提出如下方案,包括进料输送组件、热锻组件和退火处理组件,所述退火处理组件包括降温保持机构和升温保持机构,所述降温保持机构和升温保持机构中间的底部连接有对接管,降温保持机构和升温保持机构之间安装有 全部

背景技术:

在很多大型建筑工程中,或者是交通建设工程中,这种大型机械所需要的螺栓已 经不是普通螺栓所能满足得了,所以这时候热锻螺栓出现了,这样高强度的螺栓才能满足 大型机械的需要,在生产热锻螺栓的过程中需要进行退火处理,现有的退火方式操作不变, 连续生产能力差,为此需要一种螺栓热锻设备及制备工艺。

技术实现要素:

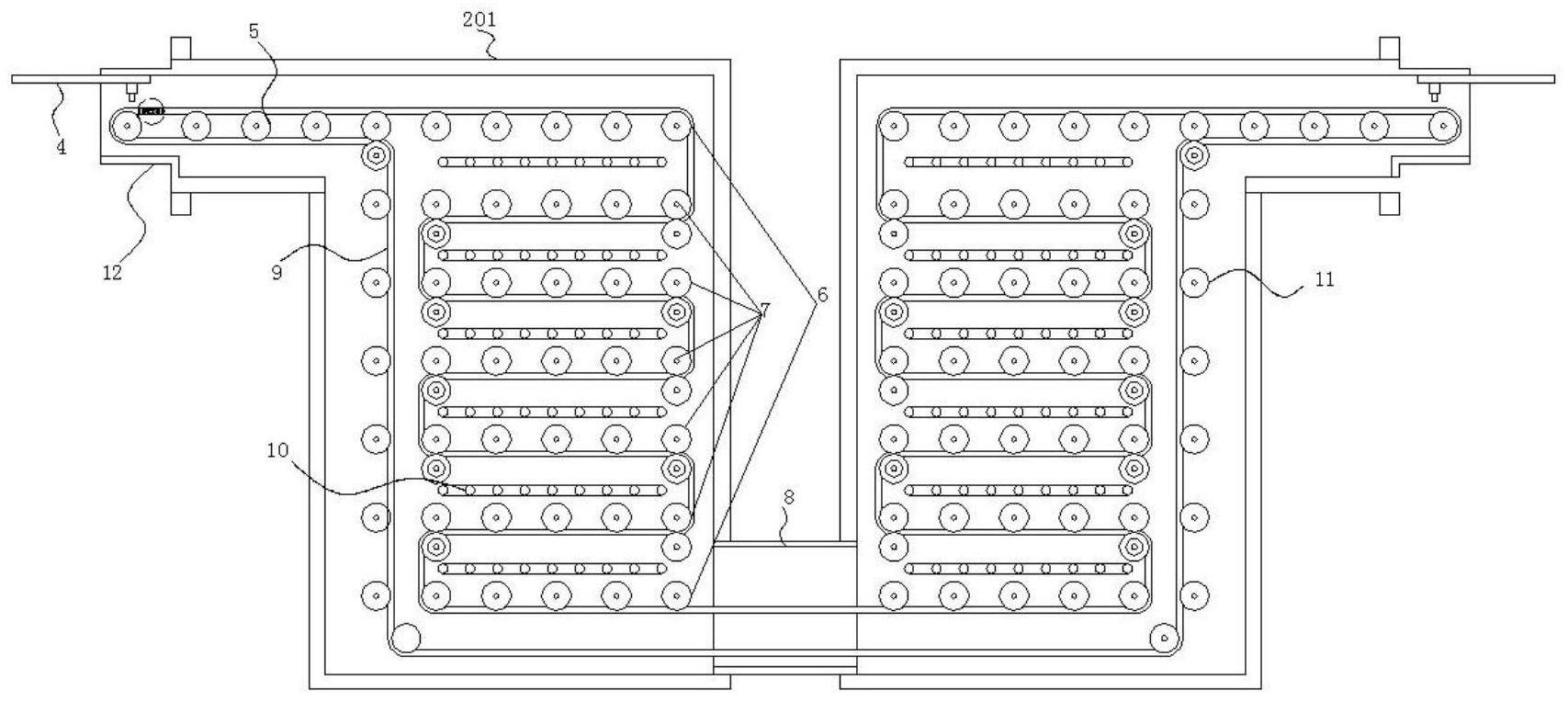

本发明提出的一种螺栓热锻设备及制备工艺,解决了现有技术中存在的问题。 为了实现上述目的,本发明采用了如下技术方案: 一种螺栓热锻设备,包括进料输送组件、热锻组件和退火处理组件,所述退火处理 组件包括降温保持机构和升温保持机构,所述降温保持机构和升温保持机构中间的底部连 接有对接管,降温保持机构和升温保持机构之间安装有转运机构,降温保持机构包括与对 接管连通的箱体,箱体远离对接管的一端上方安装有与其连通的伸入管,伸入管的内部安 装沿其长度方向等距设置的第一导向单元,伸入管的开口处上方安装有转换机构,箱体的 内部安装有两组沿其水平方向等距设置的第二导向单元,两组第二导向单元之间安装有若 干组沿水平方向等距设置的第三导向单元,两组第二导向单元靠近伸入管的一端安装有沿 箱体竖直方向等距设置的第四导向单元,箱体的内部安装有沿其高度方向等距分布的螺旋 形结构的导热盘管。 优选的,所述转运机构包括两组平行设置的环形结构的链条,两组链条之间固接 有沿其长度方向等距设置的连接杆,连接杆的一端固接有夹持板,夹持板远离连接杆的一 端开设有长条形结构的安装槽,安装槽的内部滑动连接有两组活动板,两组活动板相互远 离的一端固接有与安装槽内侧壁固结的弹簧,两组活动板相互靠近的一侧安装有两组沿竖 直方向分布的夹板,两组夹板的两端均铰接有与相邻活动板铰接的拉杆。 优选的,所述转换机构包括与伸入管顶部内侧壁固接的直线模组,且直线模组沿 伸入管的长度方向设置,直线模组的底部输出端固接有与其长度方向垂直设置的固定板, 固定板活动套接有沿直线模组长度方向设置的转轴,转轴的一端固接有夹爪气缸,转轴的 另一端安装有与固定板固接的第一电机。 优选的,所述第一导向单元包括沿箱体等距设置的转动辊,且转动辊与箱体活动 套接,转动辊的外圈固定套接有与链条链接的链轮,第一导向单元与第二导向单元、第三导 向单元和第四导向单元的结构一致,第三导向单元的数量至少为2组,第四导向单元上的转 动辊沿竖直方向分布,第一导向单元上的转动辊、第二导向单元上的转动辊以及第三导向 单元上的转动辊均沿水平方向分布,转动辊伸出箱体的一端安装有第二电机。 优选的,所述降温保持机构和升温保持机构结构一致且沿对接管对称分布,伸入 4 CN 111575468 A 说 明 书 2/4 页 管内侧壁固接有气缸,气缸输出端安装有前端为圆锥形结构的推杆,且推杆位于转运机构 的两组夹板之间的位置,对接管内部安装有冷却盘管。 优选的,所述降温保持机构最上方的导热盘管的进料端通过导管与升温保持机构 最下方的导热盘管的出料端连通,降温保持机构最下方的导热盘管的出料端与升温保持机 构最上方的导热盘管的进料端连通,降温保持机构上方的导热盘管出料端与其相邻下方的 导热盘管进料端连通,升温保持机构上方的导热盘管出料端与其相邻下方的导热盘管进料 端连通,导管上安装有抽液泵,升温保持机构内部安装有辅热管。 一种螺栓热锻制备工艺,包括以下步骤; S准备直条料,断料后经过进料输送组件输送至热锻组件进行热锻,进料输送组件 采用阶梯自动上料装置,然后放入热锻组件的锻压模具中热锻成型得到坯料,其中在热锻 组件的前端设置的中超音频感应加热器装置进行加热,加热时温度控制为800-900℃,保温 时间为3-5s,频率为220-250kHz; S2坯料进行退火处理,胚料经过转换机构进行取料,然后放在转运机构上的两组 夹板之上,胚料沿在转运机构的运输下依次经过降温保持机构进行降温保温以及升温保持 机构进行升温保温,其中调节退火温度至340-380℃,保温20-40min,在对接管当中冷却至 250-260℃,输送至升温保持机构时候升温至400-450℃,保温5-10min,从升温保持机构输 出后的胚料冷却至200-210℃,静置1-2h; S3接着依次经过碱洗、水洗、酸洗、水洗、磷化、水洗,最后在表面磷化处理,得到制 备的螺栓。 本发明中, 通过设置的热锻组件、降温保持机构、箱体、升温保持机构、转换机构、直线模组、 固定板、转轴、夹爪气缸、第一导向单元、第二导向单元、第三导向单元、对接管、转运机构、 链条、连接杆、夹持板、安装槽、活动板、夹板、拉杆、导热盘管、第四导向单元和伸入管,使得 该设计实现了螺栓热锻胚料退火过程的连续性生产,能够将退火降温的余热利用在退火升 温阶段,实现螺栓热锻的连续性生产,提高螺栓生产效率和自动化程度,减小占地空间,提 升效率。 附图说明 图1为本发明提出的一种螺栓热锻设备退火处理组件的结构示意图; 图2为本发明提出的一种螺栓热锻设备的结构示意图; 图3为本发明提出的一种螺栓热锻设备局部放大的结构示意图; 图4为本发明提出的一种螺栓热锻设备转运机构的结构示意图 图5为本发明提出的一种螺栓热锻设备转换机构的结构示意图。 图中:1热锻组件、2降温保持机构、201箱体、3升温保持机构、4转换机构、401直线 模组、402固定板、403转轴、404夹爪气缸、5第一导向单元、6第二导向单元、7第三导向单元、 8对接管、9转运机构、901链条、902连接杆、903夹持板、904安装槽、905活动板、906夹板、907 拉杆、10导热盘管、11第四导向单元、12伸入管。 5 CN 111575468 A 说 明 书 3/4 页