技术摘要:

本发明提供一种在大气压下制造作为锂吸附剂的前驱体的锰酸锂的方法。锂吸附剂的前驱体的制造方法,包含下述工序(1)~(3)。(1)第一混合工序:将锰盐、氢氧化碱混合以获得含有氢氧化锰的第一浆料的工序;(2)第二混合工序:向第一浆料中添加氢氧化锂并混合以获得第二浆料 全部

背景技术:

锂被广泛用于陶器或玻璃的添加剂、钢铁连续铸造用的玻璃助焊剂、润滑脂、医药 品、电池等工业中。尤其是,作为二次电池的锂离子电池,由于能量密度高且电压高,因此最 近作为笔记本型个人计算机等电子设备的电池或电动汽车、混合动力车的车载电池的用途 扩大,其需求骤增。伴随于此,作为原料的锂的需求骤增。 锂是以氢氧化锂或碳酸锂的形式,将盐湖咸水或含锂的矿石,例如锂辉石(Li2O· Al2O3·2SiO4)等作为原料,将这些进行精制并生产出来的。但是,考虑到制造成本,期望从 杂质共存的水溶液中选择性地回收锂的工艺,而不是除去锂以外的杂质并将锂残留于水溶 液中的工艺。 作为仅选择性地回收锂的工艺,已知有使用作为无机系吸附剂的锰酸锂的方法。 具有尖晶石结构的锰酸锂,通过进行与酸接触将锂和氢交换的前处理,具有对锂优异的选 择吸附能力,能够像离子交换树脂一样反复吸附和洗脱地使用。 即,锰酸锂在选择性地回收锂的工艺中,成为锂吸附剂的前驱体。此锰酸锂的制 造,具有仅由烧成处理进行制造的干式法、和在水溶液中制造锰酸锂的湿式法。 在专利文献1或2中公开了由干式法制造锰酸锂的方法。此干式法中,将四氧化三 锰和氢氧化锂粉碎混合,并在空气或氧环境下进行烧成并制作。 相对于此,在专利文献3中,公开了由湿式法制作锰酸锂的方法。此湿式法中,在通 过水溶液反应制作锰酸锂后,为了促进结晶化反应而进行加热处理。 上述湿式法,是通过将γ-羟基氧化锰和氢氧化锂混合,在加压下于100~140℃进 行水热反应,并在获得锰酸锂(LiMn2O4)后,在400~700℃的范围进行加热处理,从而将三价 锰氧化为四价,不变化结构,就获得稳定的锰酸锂(Li2Mn2O5)的方法。 现有技术文献 专利文献 专利文献1:日本专利第3937865号公报。 专利文献2:日本专利第5700338号公报。 专利文献3:日本专利第3388406号公报。

技术实现要素:

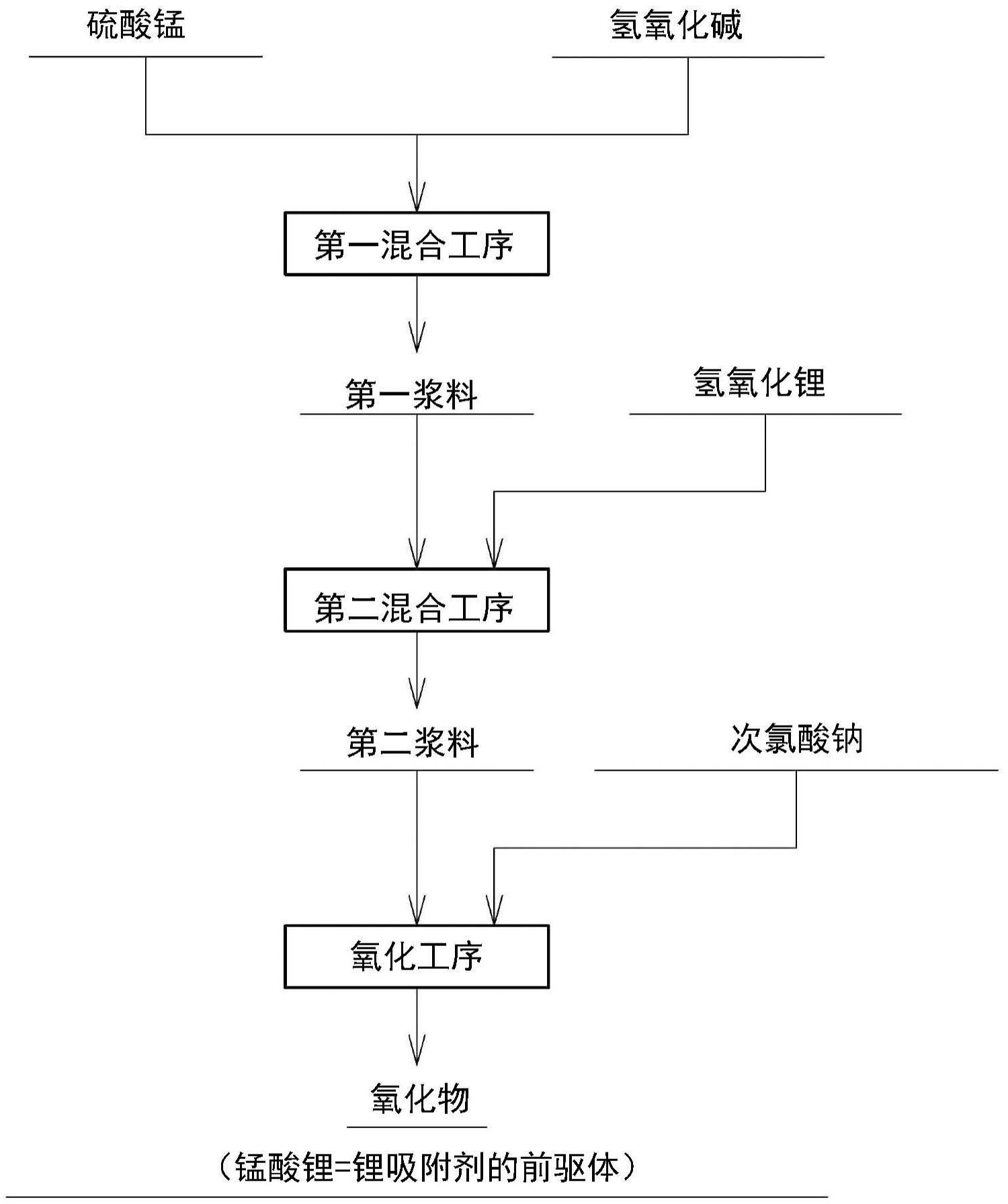

发明要解决的课题 在专利文献3所记载的方法中,由于在加压条件下进行反应,因此需要高压釜等加 压容器。但是,存在用于进行商业规模生产(例如几吨级)的高压釜是昂贵的设备并且热成 本也高等的问题。此外,由于高压釜是压力容器,因此存在为了确保安全而被法律限制,需 3 CN 111601656 A 说 明 书 2/11 页 要严格的管理的问题。 本发明鉴于上述情况,其目的是提供一种在不需要压力容器的大气压下制造作为 锂吸附剂的前驱体的锰酸锂的方法。 用于解决课题的手段 第一发明的锂吸附剂的前驱体的制造方法,其特征在于,包含下述工序(1)~(3): (1)第一混合工序:将锰盐、氢氧化碱混合以获得含有氢氧化锰的第一浆料的工序;(2)第二 混合工序:向所述第一浆料中添加氢氧化锂并混合以获得第二浆料的工序;以及(3)氧化工 序:向所述第二浆料中添加氧化剂以获得锂吸附剂的前驱体的工序。 第二发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明中,所述氧化工 序中,包含对向所述第二浆料中添加所述氧化剂而获得的氧化物进行烧成的工序。 第三发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明或第二发明中, 所述氧化剂为次氯酸钠。 第四发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明~第三发明的 任一项中,所述锰盐为硫酸锰。 第五发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明或第二发明中, 所述锰盐为硝酸锰,所述氢氧化碱为氢氧化锂,所述氧化剂为过氧二硫酸铵和/或过氧二硫 酸钠。 第六发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明~第五发明的 任一项中,所述第一混合工序中的所述氢氧化碱的摩尔量是所述硫酸锰的摩尔量的2倍以 上且10倍以下。 第七发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明~第六发明的 任一项中,所述第二混合工序中的所述氢氧化锂的摩尔量是所述硫酸锰的摩尔量的4倍以 上且20倍以下。 第八发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明~第七发明的 任一项中,所述氧化工序中的水溶液的氧化还原电位,在银氯化银电极上为300mV以上且 1000mV以下。 第九发明的锂吸附剂的前驱体的制造方法,其特征在于,第一发明~第八发明的 任一项中,所述氧化工序在50℃以上且80℃以下进行。 发明的效果 根据第一发明,通过包含第一混合工序、第二混合工序、氧化工序,能够在大气压 下制造作为锂吸附剂的前驱体的锰酸锂。由于此工序能够在大气压下实行,因此能够抑制 成本而制造锂吸附剂的前驱体。 根据第二发明,通过在氧化工序中包含对氧化物进行烧成的工序,氧化成为氧化 物更可靠地进行。 根据第三发明,通过使氧化剂为次氯酸钠,在由于使用便宜的材料因此能够抑制 用于反应的成本的同时,提高氧化力从而进一步可靠地进行氧化。 根据第四发明,通过使锰盐为硫酸锰,由于使用便宜的材料因此能够抑制用于反 应的成本。 根据第五发明,通过使锰盐为硝酸锰,氢氧化碱为氢氧化锂,氧化剂为过氧二硫酸 4 CN 111601656 A 说 明 书 3/11 页 铵和/或过氧二硫酸钠,能够更可靠地制造锂吸附剂的前驱体。 根据第六发明,通过使第一混合工序中的氢氧化碱的摩尔量是硫酸锰的摩尔量的 2倍以上且10倍以下,在能够抑制氢氧化碱的使用量以削减成本的同时,能够将使用的硫酸 锰全部变为锰酸锂。 根据第七发明,通过使第二混合工序中的氢氧化锂的摩尔量是硫酸锰的摩尔量的 4倍以上且20倍以下,在能够抑制氢氧化锂的使用量以削减成本的同时,能够可靠地进行锂 的嵌入。 根据第八发明,通过使氧化工序中的水溶液的氧化还原电位在银氯化银电极上为 300mV以上且1000mV以下,在不需要能够应对高电位的特别的设备且抑制设备成本的同时, 能够将第一混合工序中获得的氢氧化锰全部变为锰酸锂。 根据第九发明,通过使氧化工序在50℃以上且80℃以下进行,在不需要能够应对 高温的特别的设备且抑制设备成本的同时,在通过嵌入锂来生成锰酸锂的氧化工序中,能 够有效地提高该反应速度。 附图说明 图1是表示本发明第一实施方式的锂吸附剂的前驱体的制造方法的流程图。 图2是表示本发明第二实施方式的锂吸附剂的前驱体的制造方法的流程图。 图3是表示本发明第三实施方式的锂吸附剂的前驱体的制造方法的流程图。 图4是表示图1的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的X射线衍射 测定结果的图表。 图5是图1的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的扫描电子显微 镜(SEM)的图像。 图6是表示图1的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的锂的吸附 量相对于混合搅拌时间的图表。 图7是表示图2的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的X射线衍射 测定结果的图表。 图8是图2的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的扫描电子显微 镜(SEM)的图像。 图9是表示图2的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的锂的吸附 量相对于混合搅拌时间的图表。 图10是表示图3的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的X射线衍 射测定结果的图表。 图11是图3的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的扫描电子显微 镜(SEM)的图像。 图12是表示图3的制造方法中获得的作为锂吸附剂的前驱体的锰酸锂的锂的吸附 量相对于振动时间的图表。