技术摘要:

本发明涉及塑料膜生产设备技术领域,公开了一种全生物降解的5层阻隔模具,包括模体,所述模体的上端设置有竖直状的模芯,模体的下端为水平状的底板,模体整体为倒置的T字型结构,所述模芯上从上至下依次套设有第一模头、第二模头、第三模头、第四模头和第五模头,所述 全部

背景技术:

当今全球塑料包装存在降解难度大,白色污染现象、至今仍无可替代品。目前吹制 薄膜都是以化工石油提炼。存在的缺点主要有:1、浪费原油资源;2、难以降解;3、燃烧后容 易对空气造成污染。 以大豆、玉米、面粉为主料的生物降解原料,是以后包装发展的趋势。但如果纯用 生物降解原料存在加工难的弊端,原料对设备要求高,5层薄膜是一种使用范围比较广泛的 薄膜。经过反复试验,本发明提出了一种用生物降解原料为主要原料的共挤吹膜模具,吹制 的薄膜包装可完全降解,达到环保减能要求,且也能满足包装要求。

技术实现要素:

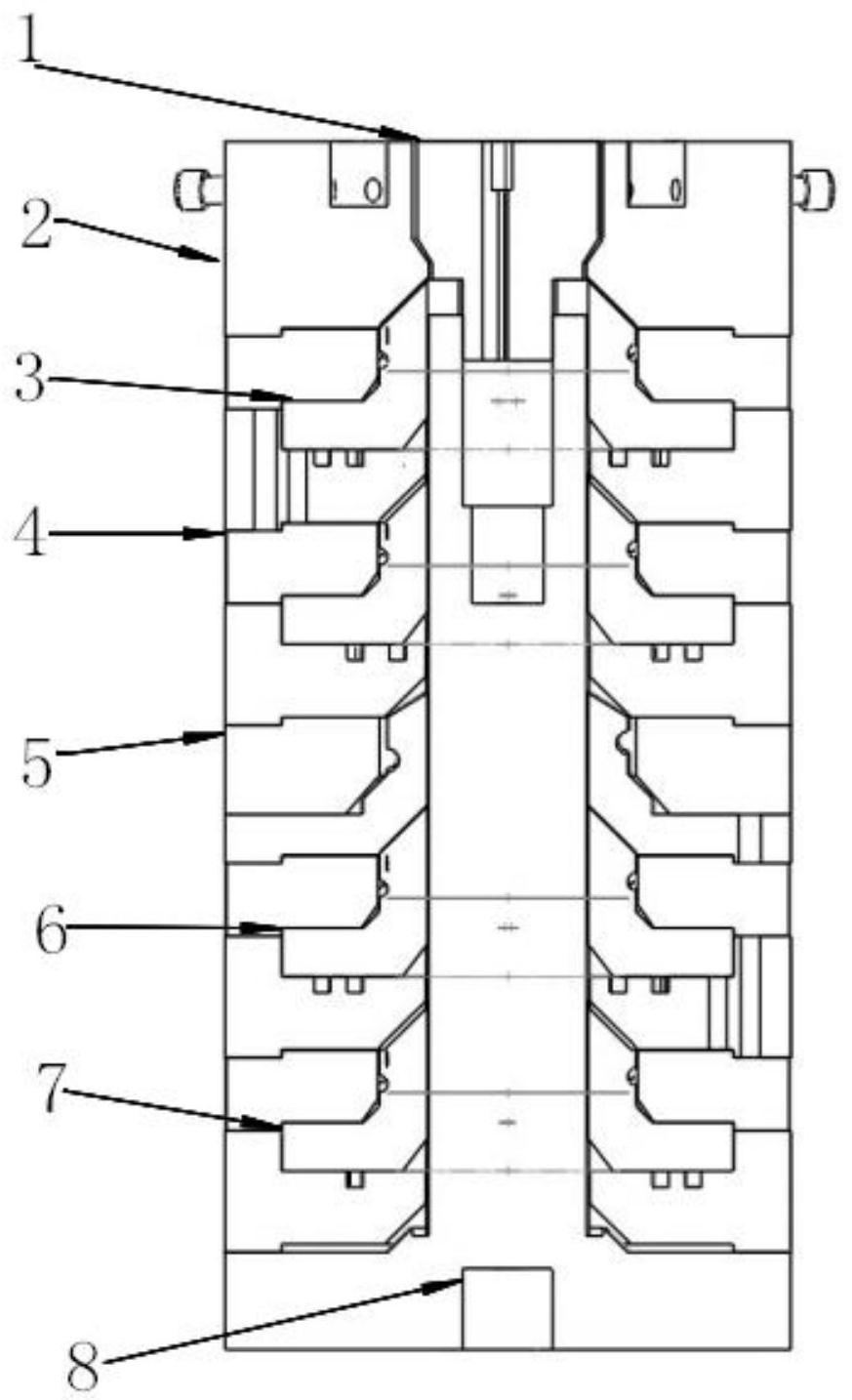

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种全生物降解的5 层阻隔模具。 为了实现上述目的,本发明采用了如下技术方案: 一种全生物降解的5层阻隔模具,包括模体,所述模体的上端设置有竖直状的模 芯,模体的下端为水平状的底板,模体整体为倒置的T字型结构,所述模芯上从上至下依次 套设有第一模头、第二模头、第三模头、第四模头和第五模头,所述第一模头、第二模头、第 三模头、第四模头和第五模头上均设置有凹面沉头孔,所述凹面沉头孔与进料流道相连通, 所述第一模头、第二模头、第四模头和第五模头的结构相同,第一模头包括平面流道层和螺 旋体,螺旋体的进口端与平面流道层的出口端同心配合,第三模头为一体式结构,所述第一 模头的平面流道层叠加在第二模头的螺旋体上端,第二模头的平面流道层叠加在第三模头 的上端,第三模头叠加在第四模头的螺旋体上端,第四模头的平面流道层叠加在第五模头 的上端,第五模头的平面流道层叠加在模体底板的上端,相邻模头之间形成锥度间隙,所述 模芯的上端通过螺纹连接有模口,所述第一模头的上端还固定设置有模盖,所述模盖位于 模口的外侧,模盖与模口之间设置有成型腔。 优选的,所述平面流道层上设置有平面流道,所述平面流道层的平面流道经过三 次分流,主进料流道通过一个圆弧流道的端部分流成两个圆弧流道,再从两个圆弧流道的 端部分流成四个圆弧流道,四个圆弧流道的端部形成八个分流口。 优选的,所述第一模头和第四模头的螺旋体的锥面上设置有圆周阵列螺纹线流 道。 优选的,所述第二模头和第五模头的螺旋体的锥面上设置有中心螺旋流道。 优选的,所述第三模头的下端为圆环形,第三模头的上端为螺旋状,第三模头上端 的锥面上设置有分支螺旋流道。 优选的,第一模头加入热封层用PE原料,第二模头加入生物降解原料,第三模头加 3 CN 111590855 A 说 明 书 2/3 页 入EVA-酯酸乙烯共聚物,第四模头加入生物降解原料,第五模头加入PE和降解母粒。 本发明的有益效果是: 1、该模具可以生产常规原料,也可以使用生物降解原料。 2、该模具生产5层共挤阻隔性降解薄膜,解决单层可降解薄膜难加工、强度低的问 题。 3、模具内部结构简化原料无残留,流道无死角,原料不易分解。 4、模具可用于生产温差大的原料。 附图说明 图1为本发明提出的一种全生物降解的5层阻隔模具的主视结构示意图; 图2为本发明提出的一种全生物降解的5层阻隔模具的平面流道的结构示意图; 图3为本发明提出的一种全生物降解的5层阻隔模具的圆周阵列螺纹线流道的结 构示意图; 图4为本发明提出的一种全生物降解的5层阻隔模具的分支螺旋流道的结构示意 图; 图5为本发明提出的一种全生物降解的5层阻隔模具的中心螺旋流道的结构示意 图。 图中:1模口、2模盖、3第一模头、4第二模头、5第三模头、6第四模头、7第五模头、8 模体、9平面流道、10圆周阵列螺纹线流道、11分支螺旋流道、12中心螺旋流道。