技术摘要:

本发明公开了一种TiAl合金近等温锻造方法,包括:将预处理后铸锭放入包套中,将包套端盖与包套之间密封;将装入包套的铸锭放入热处理炉中匀速升温加热至1270‑1320℃,到目标温度后保温1‑2h;将液压机压头升温至600℃;完成至少四道次锻造和保温;其中,每进行下一个 全部

背景技术:

TiAl合金作为一种新型的轻质、耐高温、高比强结构材料,可在700~900℃温度范 围内服役,在航空航天领域具有广泛的应用前景。采用TiAl合金代替传统的高温合金与高 温钛合金制备高性能热端部件不仅可提高发动机的热机效率,更可实现大幅度结构减重, 因此,TiAl合金成为近年来的研究热点。 目前,Ti-48Al-2Cr-2Nb合金是应用最为广泛的TiAl合金材料。对于这类α凝固 TiAl合金,铸造是其常用的热成型方法。但是,铸造工艺常常存在铸态组织粗大、易产生缩 松缩孔、性能不足等缺陷,而对TiAl合金铸锭进行开坯锻造可以显著细化晶粒,消除铸锭缺 陷,提高TiAl构件的力学性能与服役安全性。不过,由于TiAl合金具有本征脆性,其热加工 窗口较窄,如果采用传统的一次大变形量锻造工艺,铸锭极易开裂。而且铸锭在变形过程中 存在变形不均匀的现象,锻后组织不均匀。另外,TiAl合金的热成形温度高(可达1200℃), 如果采用等温锻造方法又会对锻机设备提出更苛刻的要求,极大地提高生产成本,限制 TiAl合金的工业化应用。因此,“近等温 包套 小变形量 多道次”的锻造方法是解决该问题 的重要手段之一。由于每一道次锻造变形量较小,铸锭处于近等温环境,可以有效地防止锻 造过程中铸锭开裂,又能降低对锻造设备的要求,而锻造过程中发生的片层团破碎和动态 再结晶行为又可以很好地实现组织细化的目的。此外,道次间的回炉保温可以使锻坯释放 一定的应力,进一步降低后续锻造过程中的开裂风险,并且利用保温过程中发生的亚动态 再结晶降低锻坯各部位组织的差异性,从而获得组织细小均匀的锻坯。为此,多道次近等温 锻造技术成为国内外TiAl合金研究热点。 通过专利检索发现,申请号为201710502234.X,名称为“一种无包套热加工TiAl合 金的方法”的专利中,采用厚度为5-10mm的六钛酸钾晶须陶瓷纤维毯包覆高径比为1.5:1- 2:1TiAl合金圆柱来减小温降,然后在1200-1250℃下随炉升温,保温30-90min,以0.01- 0.05s-1的应变速率进行无包套锻造,变形量为75-80%。该方法虽然减少了包套封焊,去包 套车削等步骤,工艺简单,成本低,但是铸锭的高径比受到了限制,如果进一步增大高径比 (h:d≥2:1)则会在变形过程中产生失稳现象。 申请号为201610965425.5,名称为“一种含纳米Y2O3的细晶高强TiAl合金及其制 备方法”的专利中,将坯料加热至1250-1300℃,保温30-60min,然后将坯料取出在多向等温 锻压机上进行多向锻造,压力机的上、下砧板预热为1250℃,每一道次完成后进行低温再结 晶处理,获得组织均匀,晶粒细小,在三个方向上均具优异力学性能的锻坯。但是该方法需 要借助等温锻机实现,成本高昂,而且道次间加入的低温再结晶处理使得工艺操作复杂,不 利于推广。 另外,申请号为201711081243.2的专利中虽然已经提出了一种温度1180-1250℃, 3 CN 111593278 A 说 明 书 2/6 页 下压速率0.5-1.0mm/s,道次变形量25-40%,道次间保温时间60-120min的TiAl合金多道次 开坯锻造方法,但是该方法的锻造温度较低,下压速率较大,对原始铸锭的质量要求较高, 对于更大尺寸TiAl合金铸锭的锻造会有较大的开裂风险,而且道次间保温时间在锻造过程 中保持不变,没有合理根据合金的亚动态再结晶特性来适当调整不同道次间的保温时间, 组织控制不到位。本专利基于对TiAl合金动态/亚动态再结晶的深入理解,发明了一种适用 于工程TiAl合金的近等温多道次换向锻造技术,该技术的核心是通过精确调控变形温度、 下压速率、道次变形量、道次间保温时间等四项工艺参数实现组织均匀化。本专利所发明的 方法不限制铸锭的高径比,且在普通锻机上就可以实现,具有更好的工程适用性。 通过文献检索发现,Huizhong Li等人在1220℃,锻压速度5mm/s的条件下对35× 35×35mm的Ti-45Al-7Nb-0.3W方坯进行总变形量0.9的三道次包套锻造,锻坯的组织性能 得到极大提高(Huizhong Li ,Yu Long ,Xiaopeng Liang ,Yixuan Che ,Zhenqi Liu,Yong Liu,Hao Xu,Li Wang .Effects of multiaxial forging on microstructure and high temperature mechanical properties of powder metallurgy Ti-45Al-7Nb-0 .3W alloy.Intermetallics,116(2020):106647.)。Ning Cui等人对Ti-43Al-2Cr-1.5Mn-0.2Y 合金在1250℃,锻压速度0.1mm/s,单道次变形量30%的条件下进行了Φ60×85mm铸锭的多 向锻造,变形完成后获得了晶粒尺寸低于10μm的锻坯(Ning Cui,Qianqian Wu,Kexiao Bi, JinWang ,Tiewei Xu ,Fantao Kong .Effect of multi-directional forging on the microstructure and mechanical properties ofβ-solid ifying TiAl Alloy.Materials,19(2019):1381.)。而Shulong Xiao等人设计了一种Ti-43Al-6Nb-1Mo- 1Cr-(0,0.6)B合金的两道次锻造工艺:铸锭尺寸Φ46×50mm,包套材料304不锈钢,第一道 次始锻温度1180℃,锻前保温1h,锻压速度0.25mm/s,变形量50%,锻后在1150℃下保温 0.5h,然后进行第二道次锻造,锻压速度同第一道次,锻后总变形量75%,锻后在900℃下保 温24h,炉冷至室温,最终获得平均晶粒尺寸约12 .63μm的锻坯(Shulong Xiao ,Yuyong Chen,Mingao Li,Lijuan Xu,Jing Tian,Dongdong Zhang ,Jianhui Yang .The improved properties and microstructure ofβ-solidify TiAl alloys by boron addition and multi steps forging process.Scientific Reports,9(2019):12393.)。从上述文献中不 难发现,多道次锻造确实是改善TiAl合金锻件组织的重要方法,目前已经在很多合金上得 到了应用,获得了组织细小的锻坯。但是,已有的锻造工艺所针对的合金主要为β凝固TiAl 合金,这类合金在高温变形中可以利用塑性较好的β相辅助变形,成形能力要远好于Ti- 48Al-2Cr-2Nb合金这类α凝固TiAl合金,相对来说β凝固TiAl合金的锻造工艺难度较小,其 锻造工艺并不适合于α凝固TiAl合金,目前尚缺乏这方面的研究。而且,现有工艺所用TiAl 铸锭的尺寸较小,其锻造温度较低,用于工程大尺寸锻件的制备时由于热量散失会造成锻 造温度过低,从而引起锻坯开裂。另外,这些工艺主要通过大变形量变形促使合金发生完全 动态再结晶,从而使锻坯组织细化,却忽略了对锻坯组织均匀性的评价,没有重视道次间保 温过程所发生的亚动态再结晶对锻坯组织均匀化的作用,所设计的工艺中道次间保温时间 过短,没有全面考虑合金的亚动态再结晶特性,未能充分利用该现象来优化锻造工艺。

技术实现要素:

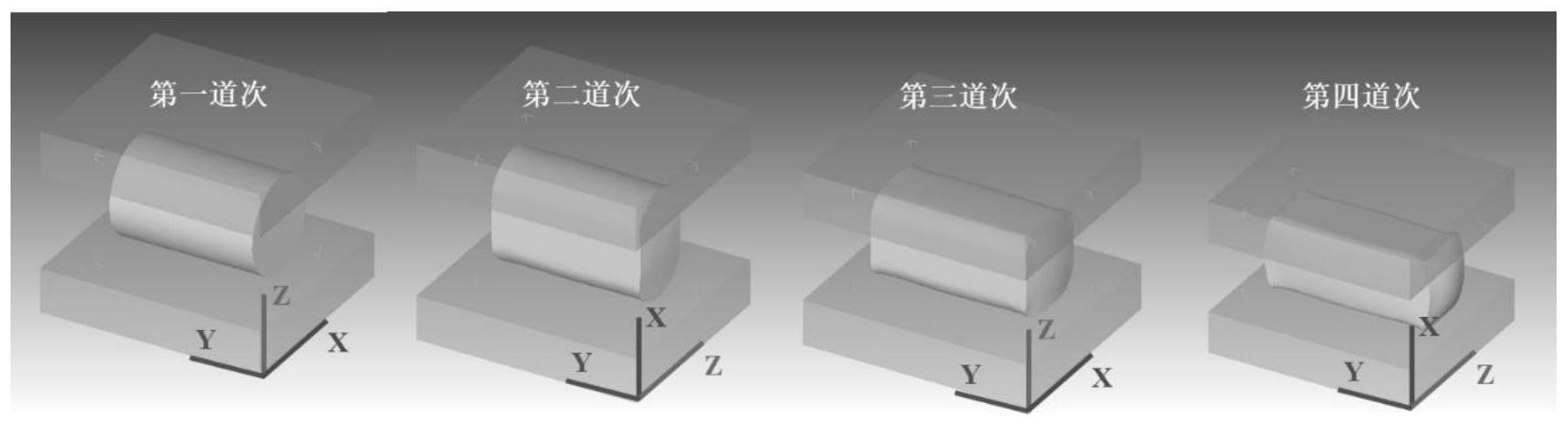

为了解决现有研究中缺乏适用于α凝固TiAl合金的锻造工艺和单向锻造时组织不 4 CN 111593278 A 说 明 书 3/6 页 均匀的问题,并且突破铸锭高径比与等温锻机的限制,本申请提出了一种TiAl合金近等温 锻造方法,包括: 锻前准备:将预处理后铸锭放入包套中,并将所述铸锭与所述包套壁间间隙进行 填充,将包套端盖与所述包套之间密封; 铸锭与压头加热:将装入所述包套的铸锭放入热处理炉中匀速升温加热至1270- 1320℃,到目标温度后保温1-2h;将液压机压头升温至600℃; 近等温锻造:完成至少四道次锻造和保温;其中,每进行下一个道次锻造压缩前, 将所述铸锭均沿轴向方向旋转90°,且第一道次和第二道次锻造后的回炉保温时间为1.5h, 第三道次及之后道次锻造后的回炉保温时间为1.5-2.5h; 最后一道次回炉保温结束后,随炉冷却至900℃,取出、冷却、去包套后得锻坯。 优选的,所述铸锭的预处理包括对铸锭进行热等静压后切取任意长度铸锭。 进一步优选的,所述切取铸锭表面光滑,无明显裂纹、线切割痕、车刀痕和定位孔。 优选的,所述热处理炉加热升温速率为10℃/min。 优选的,每一道次所述锻造和保温包括: 将上一道次回炉保温后所述铸锭移至所述液压机上,保持一定压缩速率沿所述铸 锭轴向进行压缩变形,其中第一道次锻造所用铸锭为在所述热处理炉中加热保温后的铸 锭,且每进行下一个道次压缩变形前,将所述铸锭均沿轴向方向旋转90°; 将压缩变形后所述铸锭移至所述热处理炉中,进行回炉保温,温度保持为所述目 标温度,保温一定时间。 优选的,所述液压机下压速率0.3-0.7mm/s,变形量为25-30%。 优选的,所述TiAl合金为α凝固TiAl合金。 优选的,所述铸锭与所述包套壁间间隙用耐高温石棉填充。 优选的,所述铸锭与所述包套壁间间隙为2-3mm。 与现有技术相比,本申请具有以下有益的技术效果: 本发明采用包套封装 小变形量多道次的方式减小锻造过程中的温降,使得锻造 过程处于一种近等温的环境,在普通锻机上便可以进行操作的同时减小锻坯的开裂倾向, 降低了锻造成本。 而且,本发明采用多道次换向锻造的方式,突破铸锭高径比的限制,改善单向锻造 变形不均匀的问题,并获得较大的总变形量,保证合金发生充分的动态再结晶,从而实现组 织细化。 另外,亚动态再结晶的出现需要动态再结晶体积分数达到一定条件才会发生,本 发明根据亚动态再结晶与动态再结晶之间的这种内在联系,合理调整道次间保温时间,避 免不必要的能源浪费的同时充分利用保温过程中发生的亚动态再结晶现象,减少锻坯各部 位组织中残存的片层团和变形晶粒,从而获得组织均匀性较好的锻坯。 本发明设计合理,专门针对Ti-48Al-2Cr-2Nb合金这类α凝固TiAl合金开发合适的 锻造工艺,填补目前研究中的不足。 附图说明 图1为实施例1中锻造前TiAl合金铸锭的显微组织SEM图; 5 CN 111593278 A 说 明 书 4/6 页 图2为本发明方法多向锻造过程中的锻造方向示意图; 图3为实施例1中锻造后得到的TiAl合金显微组织SEM图,其中,(a)锻坯中心,(b) 锻坯边缘。