技术摘要:

本发明公开了一种接线端子,包括:壳体、接线柱、玻璃熔封件、第一绝缘件和/或第二绝缘件;所述第一绝缘件和/或所述第二绝缘件为环氧树脂材料。本发明所述接线端子通过在壳体上设置环氧树脂,对上下部位的玻璃进行有效保护,避免因玻璃裂纹或直接暴露吸潮引起的绝缘不 全部

背景技术:

目前常规的接线端子包括壳体,接线柱,以及将壳体和接线柱进行封接的玻璃熔 融件,壳体内外侧对玻璃绝缘保护不足,绝缘性能相对较差,无法有效避免极端环境下产生 飞弧放电的隐患。 另外,还有通过在端子壳体内侧通过复合环氧树脂粘结的塑料件,通过增加壳体 内侧的绝缘距离,以期望提高接线端子的绝缘性能。该方案中,环氧树脂主要是作为粘结剂 的作用,对绝缘性能的提高程度有限,功能层是塑料件。且该方案中,塑料件只能设置于壳 体内侧,不能应用于壳体外侧,即只能保护壳体内侧的电气性能。由于壳体外侧的绝缘距离 不足,绝缘性能相对较差,无法有效避免极端环境下产生飞弧放电的隐患。再者,该种方式 成型工艺较复杂,需先烧结制备常规端子预制件,并采用干压成型制备环氧树脂环预制件, 采用注射成型制备塑料预制件,将环氧树脂预制件、塑料预制件和端子预制件进行装配,再 经过窑炉烧结成型;工艺步骤繁琐,材料成本较高,资源消耗较大,产生较高的环境污染风 险;设备投入高,成本较高。

技术实现要素:

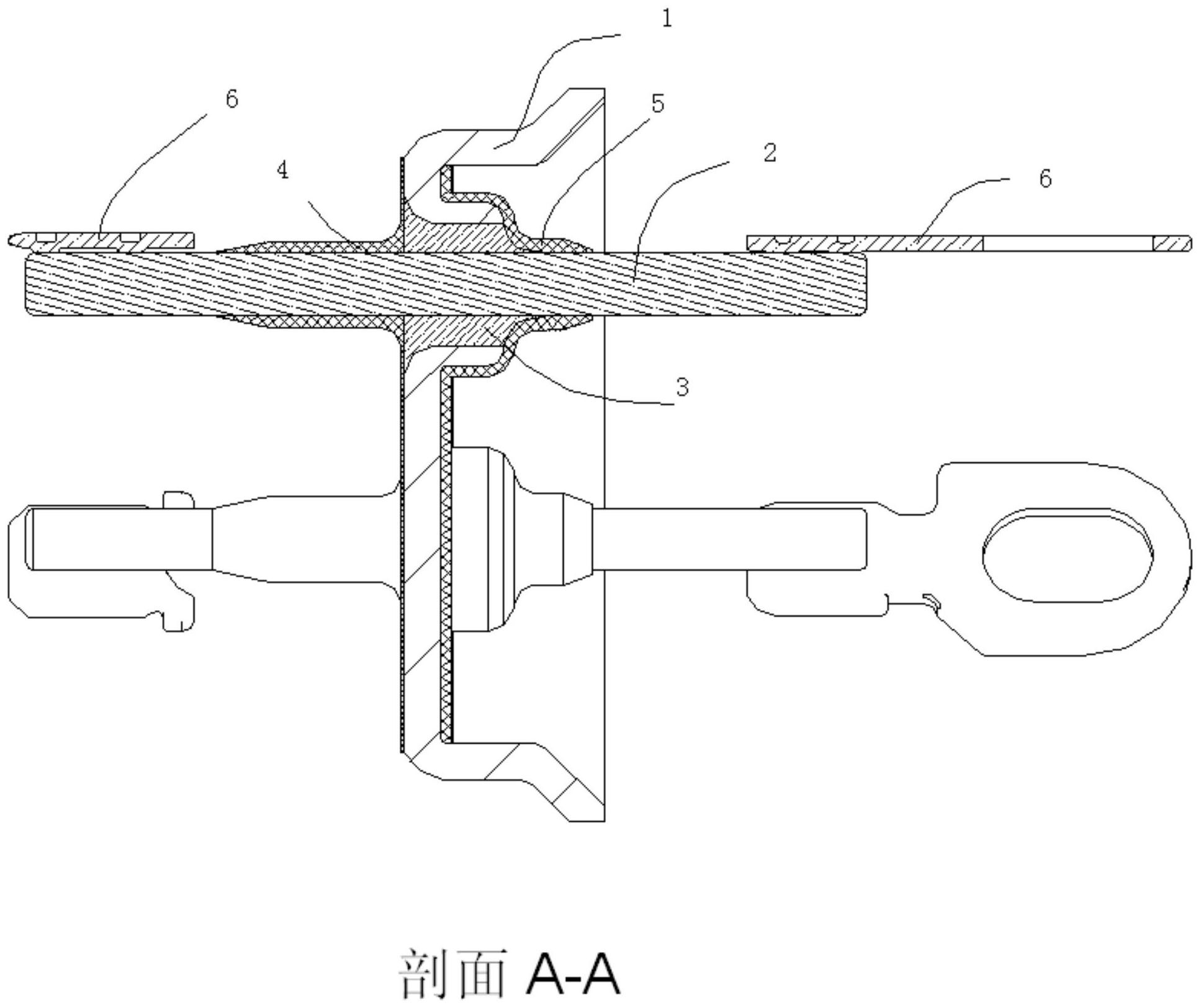

本发明的目的在于克服现有技术存在的不足之处而提供一种接线端子。 为实现上述目的,本发明采取的技术方案为:一种接线端子,包括: 壳体,所述壳体具有第一表面及与所述第一表面相对的第二表面,所述壳体上设 有贯穿所述第一表面及所述第二表面的封接孔; 接线柱,所述接线柱穿设于所述封接孔; 玻璃熔封件,所述玻璃熔封件用于对所述壳体和所述接线柱进行封接; 第一绝缘件,所述第一绝缘件设于所述第一表面且至少覆盖所述玻璃熔封件靠近 所述第一表面的一端; 和/或第二绝缘件,所述第二绝缘件设于所述第二表面且至少覆盖所述玻璃熔封 件靠近所述第二表面的一端; 所述第一绝缘件和/或所述第二绝缘件为环氧树脂材料。 本发明所述接线端子在第一表面和/或第二表面上均设置环氧树脂材料,增加了 接线端子上下方的绝缘距离,有效提高绝缘性能,解决了壳体内外侧对玻璃绝缘保护不足 的问题;有效提高端子使用过程中外力冲击,提高端子的耐压性能,尤其在大规格的接线端 子中提高耐压优势更明显,主要在于相比于小规格端子,同种结构但规格尺寸增大的大端 子壳体内侧所受到压力大幅度增加;而且,所设绝缘件覆盖在玻璃熔封件表面,进一步屏蔽 和保护玻璃熔封件,有效防止其受潮。 优选地,所述第一绝缘件和第二绝缘件上均设有通孔,所述通孔用于穿过所述接 4 CN 111585092 A 说 明 书 2/10 页 线柱,所述第一绝缘件自接线柱与第一表面的交接处沿接线柱的延伸方向形成套筒,套筒 套设于接线柱使第一绝缘件与壳体固定;所述第二绝缘件自接线柱与第二表面的交接处沿 接线柱的延伸方向形成套筒,套筒套设于接线柱使第二绝缘件与壳体固定。 优选地,所述接线柱的至少一端设有插片。所述插片为铁插片或铁铜复合插片。 优选地,所述环氧树脂材料包含环氧树脂基体,所述环氧树脂基体为双酚A型环氧 树脂、双酚F型环氧树脂、双酚S型环氧树脂、邻甲酚醛环氧树脂和酚醛环氧树脂中的至少一 种;所述环氧树脂基体在所述环氧树脂材料中的重量百分含量为15~65%。 环氧树脂基体含量高于65wt.%,固化过程中产生较大的内应力,可能对玻璃熔封 件产生不良影响,影响端子的气密性能;而且,成型后绝缘件脆性较大,降低端子的耐压强 度、抗冲击等力学性能较差。环氧树脂低于15wt.%,体系中树脂含量太低,填料含量过高, 体系粘度较大,与壳体结合力低,可能出现部分区域暴露的风险,且成型过程中易产生缺陷 气孔、流平性差、组分分散均匀性差难以成型等缺陷,固化后的涂层力学性能较差,外观较 差,若部分区域为成型环氧树脂则会降低空气绝缘距离、爬电距离等绝缘性能。 优选地,所述环氧树脂基体为双酚A型环氧树脂和双酚F型环氧树脂。 双酚A型和F型的环氧树脂,其分子骨架使得成型后环氧树脂层具有高强度和耐热 性,能满足端子在压缩机中高压高温条件下使用。且其分子中亚甲基、羟基、醚键等官能团 使得成型后环氧树脂层具有良好的粘结力和柔性,确保绝缘件与端子壳体具有良好的结合 力和贴附性能,有助于端子密封性能。如若仅采用双酚A型环氧树脂,该类环氧树脂体系粘 度较大,难以直接进行灌注成型,需应用较多的稀释剂,会引起环氧树脂收缩性增加及粘接 性降低,并且固化过程中还会产生小分子化合物,降低了涂层的绝缘性能、强度,以及绝缘 件与壳体的贴附性能。如若仅采用双酚F型环氧树脂,该类环氧树脂的体系粘度较低,成型 过程中容易出现溢流等情况,流动性过强难以保证成型区域的形状及厚度均匀性,导致绝 缘件再接线端子芯柱及盖体上爬升高度较低,端子空气绝缘距离和爬电距离较短,且原材 料成本较高。因此,本发明优先采用复合体系方案,双酚A型环氧树脂和双酚F型环氧树脂都 属于缩水甘油醚类环氧树脂,两者具有相似的碳架结构,理化性质较相近,相容性良好,两 者复配有利于后续成型且可以有效避免成型缺陷的产生。 优选地,所述双酚A型环氧树脂和所述双酚F型环氧树脂的重量之比为:双酚A型环 氧树脂:双酚F型环氧树脂=0.58~6:1。双酚A型环氧树脂和所述双酚F型环氧树脂比值过 高,同样出现仅采用双酚A型环氧树脂时体系粘度较大所引起的问题。双酚A型环氧树脂和 所述双酚F型环氧树脂比值过低,体系的黏度较低,同样出现仅采用双酚F型环氧树脂时体 系粘度较低所引起的问题。更优选地,所述双酚A型环氧树脂和所述双酚F型环氧树脂的重 量之比为:双酚A型环氧树脂:双酚F型环氧树脂=1.5~6:1。 优选地,所述环氧树脂材料包含以下重量份的组分:双酚A型环氧树脂0~65重量 份、双酚F型环氧树脂0~65重量份、固化剂10~40份、促进剂1~15份、稀释剂0~50份、消泡 剂0~3份、填料0~35份和色料0~3份。 优选地,所述环氧树脂材料包含以下重量份的组分:双酚A型环氧树脂15~60份、 双酚F型环氧树脂10~26份、固化剂10~40份、促进剂1~15份,稀释剂5~50份,消泡剂0~3 份、填料7~35份和色料0~3份。采用上述配方的材料具有低温固化(120℃左右)、低挥发 性、高强度、无胶油、电性能优异和密封性好的优点,并具有良好的贮存稳定性。 5 CN 111585092 A 说 明 书 3/10 页 优选地,环氧树脂基体的数均聚合度为3~14。优选地,所述双酚A型环氧树脂和双 酚F型环氧树脂的数均聚合度为3~14。聚合度太高,容易导致其黏度过高,甚至使其环氧树 脂呈固态,在接线端子壳体表面不易铺开;其聚合度太低,粘度偏低,容易使其成型的端子 出现电气泄露的风险,优选上述聚合度的环氧树脂基体。 优选地,所述填料为硅微粉、滑石粉和硅酸锆中至少一种。更优选地,所述填料为 硅微粉、滑石粉和硅酸锆。填料可以改善加工性能;增加绝缘件的尺寸稳定性,降低环氧树 脂涂层固化收缩率,降低环氧树脂的热膨胀系数,减少收缩产生的体积变化对玻璃带来的 损害;改善环氧树脂涂层的耐热性;提高涂层的抗压强度等力学性能;有效降低成本。环氧 树脂涂层在固化过程中,由于热膨胀系数差异的组分会在涂层中产生内应力,这些应力将 被束缚在填料和环氧树脂之间。硅微粉、滑石粉和硅酸锆的粒径优选为100nm-5um。粒径过 小,易产生团聚,分散困难;粒径过大,易产生应力集中,无机粒子与环氧树脂的界面易产生 缺陷使涂层抗冲击等性能降低,可能影响镀层平整度。 优选地,所述硅微粉的重量含量大于滑石粉或硅酸锆。本发明优选采用硅微粉、滑 石粉和硅酸锆三种填料复配,且以硅微粉为主体,硅微粉的线膨胀系数与封接玻璃相近,可 有效提高环氧树脂体系与封接玻璃线膨胀系数的匹配性,避免因膨胀系数不匹配导致固化 过程中或在温度变化较大时产生局部应力而出现翘曲甚至开裂,以致降低绝缘件的力学性 能及绝缘性能,使电介质的使用寿命缩短;且产生的应力可能对封接玻璃产生较大的损害, 降低玻璃的密封性能和绝缘耐压性能。滑石粉和硅酸锆的添加能提高硅微粉与环氧树脂的 粘合性,进一步提高绝缘件的绝缘性。另外,滑石粉的加入还能提高绝缘件的韧性和延展 性,硅酸锆还有利于提高绝缘件的耐热耐湿性能。 更优选地,所述硅微粉、滑石粉和硅酸锆的重量之比为:硅微粉:滑石粉:硅酸锆= 5~15:1~10:1~10。控制在该比例内,确保环氧树脂固化收缩率在2%-10%之间,减少收 缩产生的体积变化对玻璃带来的损害。 优选地,所述固化剂为有机酸酐类固化剂。优选地,所述固化剂在所述环氧树脂材 料中的重量百分含量为10~40%;优选地,所述稀释剂为缩水甘油醚类环氧活性稀释剂。优 选地,所述稀释剂在所述环氧树脂材料中的重量百分含量为5~50%,优选地,所述促进剂 为叔胺类。优选地,所述消泡剂为有机硅油。 优选地,所述填料在所述环氧树脂材料中的重量百分含量为10~35%。如果填料 含量过高,一方面,绝缘件中内应力会导致内部产生微裂纹,影响接线端子的耐压性能和绝 缘性能,且很大程度上缩短电介质的使用寿命;另一方面,降低抗拉强度及抗冲击韧性,且 不利于加工性能。过低则无法达到填料的效果。 优选地,所述色料在所述环氧树脂材料中的重量百分含量为0.1~3%。环氧树脂 涂层呈透明状,受紫外光热照射后容易老化,添加色料可有效屏蔽紫外光,改善环氧树脂层 的老化性能。 此外,本发明还提供一种接线端子的制备方法,包含以下步骤: 1)将绝缘件各种原料混合均匀,形成第一绝缘件和/或第二绝缘件浆料; 2)将已封接玻璃熔封件的接线端子搭接相应的模具,灌注浆料; 3)通过对浆料高温固化成型,即可得所述接线端子。 优选地,步骤1)中,还包括原料混合均匀的温度控制为室温25℃左右;还包括将混 6 CN 111585092 A 说 明 书 4/10 页 合后涂层浆料放入真空干燥箱中以除去涂层浆料中气泡,所述真空干燥箱的参数设置为, 温度25℃,真空度10kPa,时间为10min。 优选地,步骤2)中,还包括对已封接玻璃熔封件的接线端子进行表面清洁和预热, 预热温度为135℃。 优选地,步骤3)中,高温固化成型的参数设置为,温度为60~180℃,固化时间为15 ~90min。 本发明方案中接线端子的制备方法,成型工艺简单,成本投入较低,完全满足生产 要求。 本发明的有益效果在于:本发明提供了一种接线端子,本发明所述接线端子通过 在壳体上设置绝缘件,且所述绝缘件中紧密围绕接线柱,完全密封玻璃熔封件、接线柱和壳 体三者之间的间隙,对上下部位的玻璃进行有效保护,避免因玻璃裂纹引起的绝缘不良,避 免玻璃直接暴露吸潮引起的绝缘不良,有效提高封接的密封性能;同时大大地增加端子的 绝缘距离,有效提高绝缘性能和耐压性能。 附图说明 图1为实施例1所述接线端子的结构示意图; 图2为实施例1所述接线端子A-A截面的结构示意图;其中,1、壳体;2、接线柱;3、玻 璃熔封件;4、第一绝缘件;5、第二绝缘件;6、插片。