技术摘要:

一种烷基化反应装置,其特征在于包括n个反应器,所述的n个反应器中,设置有3个反应区的反应器为包括第一反应器在内的m个反应器,以烷基化反应物料流向顺序,所述的3个反应区分别为x反应区、y反应区、z反应区,以混合强度计,y反应区>x反应区>z反应区,其中,n≥1且n 全部

背景技术:

异构烷烃与烯烃的烷基化反应,主要是指异丁烷与丁烯的烷基化反应,其反应的 实质是在酸性催化剂的存在下,把烷烃分子加到烯烃分子上的有机加成反应。烷基化反应 是石化工业中一个重要的工艺过程。异丁烷与丁烯在强酸催化剂作用下反应生成的异构C8 烷烃,称为烷基化油。烷基化油具有高辛烷值(RON94~96)和低Reid蒸汽压,硫含量、烯烃含 量极低,无苯和芳烃,是优良的汽油调和组分。采用新配方汽油作为汽油发动机的燃料,将 会大大缓和由于汽车尾气排放造成的城市空气污染。就此意义而言,烷基化油是一种环境 友好的石油化工产品。 目前工业上烷基化反应所采用的催化剂主要为浓硫酸或氢氟酸等液体强酸。典型 的烷基化反应工艺仍采用卧式搅拌釜反应器,而异丁烷和丁烯烷基化反应是典型的双液相 反应,相间传质速率决定了宏观反应速率。此类反应体系中,在两相充分分散混合的情况 下,烯烃能够很快实现完全转化,如果反应时间过长,开始形成的具有高辛烷值的三甲基戊 烷(TMP)就会和强酸性的催化剂继续接触,会引起TMP向低辛烷值的DMH的异构化。因此,采 用常规搅拌反应釜难以实现在获得高转化率的同时获得高辛烷值的产品。 异构烷烃与烯烃的烷基化反应属于不互溶液-液两相反应,不互溶液-液两相的混 合效果对液-液反应的转化率和选择性具有重要影响。目前已有的液-液两相混合反应器主 要有搅拌釜、静态混合器、撞击流混合器以及喷射式混合器等。 CN2790575Y公开了一种硫酸法烷基化工艺中的卧式反应器,主体是一个卧式压力 容器,有一个内循环套筒、一个列管式取热管束、一个封头处的螺旋搅拌桨。反应进料和循 环酸进入搅拌桨的吸入侧,在搅拌桨的驱动下,反应物料迅速扩散并与酸形成乳化液,乳化 液在反应器内不停地高速循环并发生反应。在反应器的排出侧,一部分乳化液排出到酸沉 降罐,进行酸的分离。酸由于比重较大而沉入沉降罐底部,然后返回到搅拌桨的吸入侧。反 应物混合过程在整个卧式反应器中完成,混合的空间尺寸为整个反应器,时间适度在20-30 分钟,属于宏观混合的范畴。这种反应器内的返混较大,不利于提高反应的选择性。 US6194625B1公开了一种分段进料的烷基化反应器,反应区被分隔成几个串联的 区段,将新鲜原料分割成几股分别引入每个反应区段,而循环使用的酸烃乳液则是串流式 的,每个反应区段内采用机械搅拌的方式进行混合。这种结构虽然克服了返混较大的问题, 但结构过于复杂。另外,这两种反应器都采用了固定电机驱动搅拌桨,很容易因密封不严而 反生泄漏。 CN100348559C提出了一种离子液体催化烷基化反应方法即反应器装置,是在超重 力旋转装置中完成离子液体催化异构烷烃与烯烃的液-液相烷基化反应。该发明提供的旋 转床反应器装置包括:反应器壳体,壳体上有加料口及出料口,反应器壳体内装有由转子、 4 CN 111589406 A 说 明 书 2/10 页 填料层组成的旋转填充床,其中有进料管、料液喷头,旋转填充床位于壳体上部,壳体下部 为储液罐,在反应器中心装有搅拌装置,可对储液罐的反应物料进行搅拌,储液罐与料液循 环泵连接构成旋转床循环反应器,循环泵的吸入管入口处连有混合器,在混合器上开有烷 烯料液吸入口和离子液体进口,反应后的部分料液和离子液体在混合器混合,循环泵的出 料口连接旋转填充床的进料管,循环泵把混合后的料液送至旋转填充床进行循环反应,在 储液罐上装有液位控制计,控制料液的停留时间。这种结构的反应器能够强化反应物与酸 烃乳液间的混合,但结构仍过于复杂,不容易扩大生产规模。 US3281213提出了一种立式烷基化反应器,其主体是一根提升管,提升管与一个卧 式罐相连接,卧式罐内装有酸烃乳液,参与反应的异构烷烃和烯烃通过提升管底部的喷嘴 喷入,喷射造成的引力带动着卧式罐中的酸烃乳液一起进入提升管,反应即在这根提升管 反应器中进行。提升管顶端连接有一个分离罐,用于反应产物的分离。分离后的酸烃乳液循 环进入提升管底部的卧式罐。这种结构没有采用机械传动构件,解决了内置搅拌桨带来的 一系列问题。但是,提升管中酸烃乳液与其他反应物的混合并不能令人满意,另外,整个反 应器系统采用了一个提升管、两个卧式罐和一根下降管,设备庞大、结构也不够紧凑。

技术实现要素:

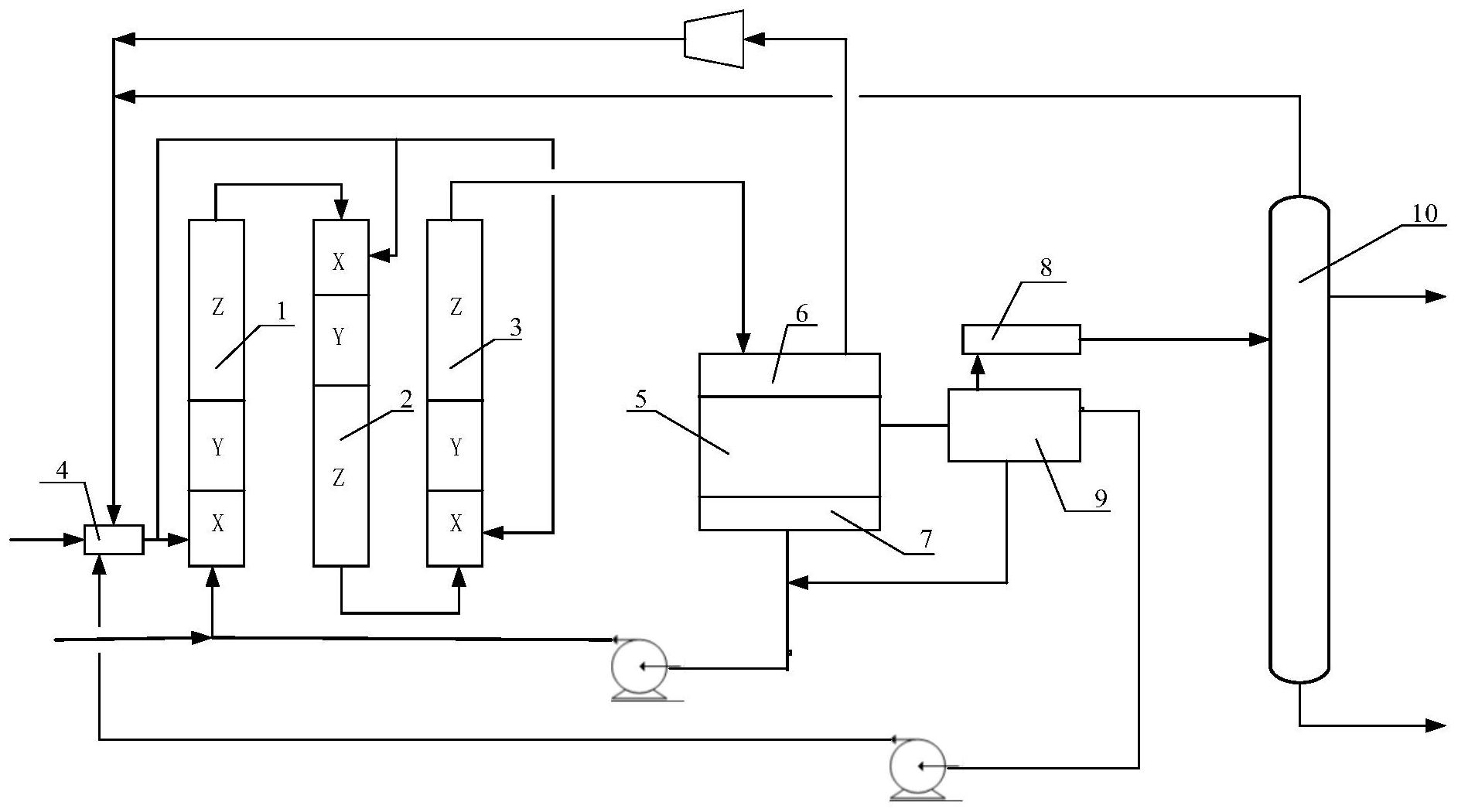

本发明的目的之一是依据液体酸催化异构烷烃与烯烃反应时烯烃反应快和氢转 移反应慢的特点,提供一种强化了烯烃初始反应时在酸烃乳液中的分散强度,强化异构烷 烃在液体酸中的溶解度,加快了氢转移反应的烷基化反应装置。 本发明的目的之二是提供基于反应装置的一种反应系统。 本发明的目的之三是提供基于反应装置的液体酸催化的烷基化反应方法。 本发明的目的之一通过以下技术方案实现的: 一种烷基化反应装置,其特征在于包括n个反应器,所述的n个反应器中,设置有3 个反应区的反应器为包括第一反应器在内的m个反应器,以烷基化反应物料流向顺序,所述 的3个反应区分别为x反应区、y反应区、z反应区,以混合强度计,y反应区>x反应区>z反应 区,其中,n≥1且n≥m。 本发明的目的之二是通过以下技术方案实现的: 一种烷基化反应系统,包括烷基化反应单元、压缩制冷单元、反应流出物精制单 元、产品分馏单元,其特征在于,所述的烷基化反应单元包括进行烷基化反应的n个反应器, 所述的n个反应器中,设置有3个反应区的反应器为包括第一反应器在内的m个反应器,以烷 基化反应物料流向顺序,所述的3个反应区分别为x反应区、y反应区、z反应区,以混合强度 计,y反应区>x反应区>z反应区,其中,n≥1且n≥m。。 本发明的目的之三是通过以下技术方案实现的: 一种液体酸催化的烷基化反应方法,其特征在于异丁烷与C3-C5烯烃馏分的烷基化 反应在n个反应器中进行,第一反应器入口温度为-10℃~20℃,在所述的n个反应器中有包 括第一反应器在内的m个反应器均设置有三个反应区,为x反应区、y反应区、z反应区;烷基 化反应原料分配到所述的m个反应器中;在设置了三个反应区的m个反应器中,烷基化反应 原料从x反应区进入并顺序流经y反应区、z反应区,以混合强度计,y反应区>x反应区>z反 应区,其中,n≥1且n≥m;反应物料在x反应区、y反应区停留0.01~10秒后进入反应区z停留 5 CN 111589406 A 说 明 书 3/10 页 0.1~15分钟。 本发明依据液体酸催化异构烷烃与烯烃反应时烯烃反应快和氢转移反应慢的特 点,提供一种多反应区的组合反应器,首先强化了烯烃初始反应时在酸烃乳液中的分散强 度,而后加快了氢转移反应,加快了宏观上的烷基化反应速率,从而提高了反应转化率以及 反应产物的选择性,同时该反应器更适合工业规模的反应过程。 本发明中,x、y与z反应区中控制温度不同、混合强度不同,进一步降低了动力消耗 和冷剂使用量,从而降低了装置能耗。 附图说明 图1本发明的反应装置的一种