技术摘要:

本发明提供了一种从ITO靶材磨削废液中回收ITO粉末的方法,属于ITO靶材制造技术领域。本发明将ITO靶材磨削废液进行固液分离,得到含ITO粉末的固体;将所述含ITO粉末的固体进行化学除油,得到ITO粉末和SiC粉末的混合粉末;将所述ITO粉末和SiC粉末的混合粉末在60~80℃的 全部

背景技术:

ITO(铟锡氧化物)导电薄膜具有优异的光学性能、电学性能和加工性能,如导电性 能好(电阻率可达10~4Ω·cm级别)、可见光透过率高(可达85%)、对紫外光具有吸收性、 对红外光具有高反射性(反射率大于80%)和薄膜的加工性能好等。因此,ITO透明导电薄膜 被广泛应用于光电子领域,特别是在高速发展的FPD行业、等离子管显示器(PDP)、高清晰度 电视(HDTV)、触摸屏等。此外,ITO薄膜玻璃也常被应用在汽车、潜望镜观察窗、飞机挡风玻 璃等中,不仅起到隔热降温作用,而且通电后可以除冰霜。不仅如此,ITO薄膜还可以用于太 阳能电池、防护等多个领域,可见其应用范围之广。 近年来,随着电子信息技术的发展,用于沉积ITO薄膜的靶材用量迅猛增加,但是 目前ITO靶材的利用率只有30%左右,会有70%的靶材成为废料,存在很大的资源浪费问 题。因此,从节约资源的角度出发,许多研究人员以及各大公司开始研究ITO废靶的回收,并 得到了大量研究成果。但仅仅对ITO废靶进行回收是不够的,在生产ITO靶材的过程中,仍然 有一定量的ITO粉末被浪费,例如磨削ITO靶材之后所剩下的磨削废液中,不仅含有切削液 以及少量的SiC粉末,还含有大量的ITO粉末残留,将其中的ITO粉末进行回收以再利用不仅 顺应了时代的发展需求,也减少了公司的生产成本。但目前还未见从ITO靶材磨削废液中回 收ITO粉末的现有技术。

技术实现要素:

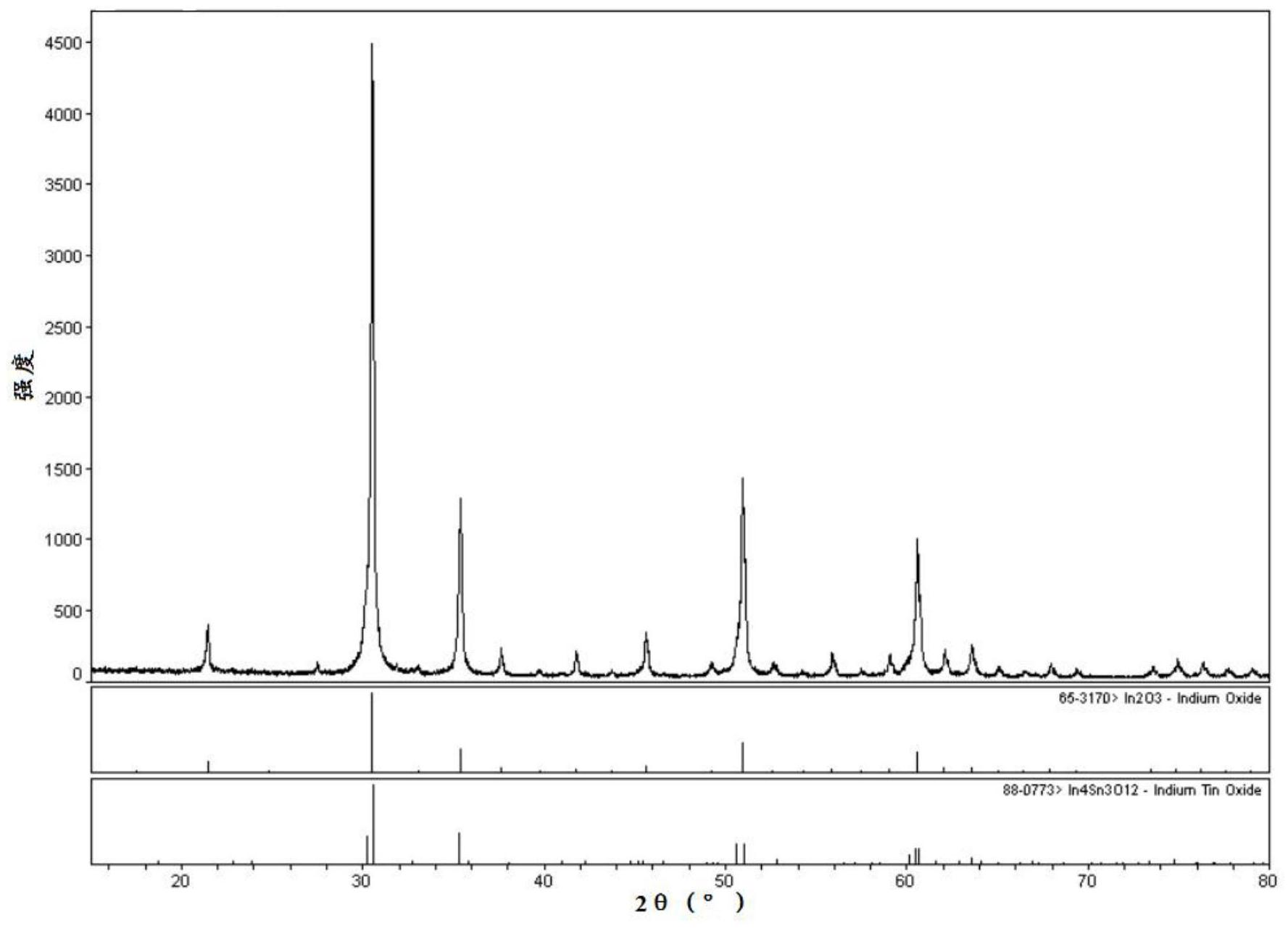

本发明的目的在于提供一种从ITO靶材磨削废液中回收ITO粉末的方法,本发明所 提供的方法能够将ITO粉末有效回收,实现了ITO资源的回收利用。 为了实现上述发明目的,本发明提供以下技术方案: 本发明提供了一种从ITO靶材磨削废液中回收ITO粉末的方法,包括如下步骤: 将ITO靶材磨削废液进行固液分离,得到含ITO粉末的固体; 将所述含ITO粉末的固体进行化学除油,得到ITO粉末和SiC粉末的混合粉末; 将所述ITO粉末和SiC粉末的混合粉末在60~80℃的饱和蔗糖水溶液中进行比重 分离,再将比重分离后的混合液进行固液分离,得到粗ITO粉末; 将所述粗ITO粉末依次进行水洗和干燥,得到ITO粉末。 优选地,所述化学除油用化学除油剂包括如下组分:NaOH 50~80g/L、Na3PO4· 12H2O 30~50g/L、Na2CO3 35~40g/L、Na2SiO3·9H2O 20~30g/L、阴离子表面活性剂10g/L, 其中,溶剂为水;所述化学除油剂的pH值为10~11。 优选地,所述阴离子表面活性剂为烷基甘油醚羧酸钠、十二烷基硫酸钠、烷基磺酸 钠、环烷硫酸钠和月桂醇硫酸酯钠中的至少一种。 3 CN 111606353 A 说 明 书 2/5 页 优选地,所述化学除油的温度为30~50℃,所述化学除油过程维持超声振动搅拌, 所述超声振动搅拌的振动频率为30~45kHz,所述化学除油的时间为5min以上。 优选地,所述化学除油后,还包括将化学除油后的固体依次进行酸洗和水洗;所述 酸洗所用酸洗液的pH值为1~3,所述酸洗的时间为1~2min。 优选地,所述比重分离包括如下步骤:将所述ITO粉末和SiC粉末的混合粉末与60 ~80℃的饱和蔗糖水溶液混合后,在60~80℃依次进行搅拌和静置,然后去除上浮物,重复 搅拌-静置-去除上浮粉末的操作,直至无上浮物出现。 优选地,所述60~80℃的饱和蔗糖水溶液的用量以浸没ITO粉末和SiC粉末的混合 粉末后,液面高于混合粉末表层7~10cm为准。 优选地,所述搅拌的时间为5~10min;所述静置的时间为30~60min。 优选地,各个步骤中的固液分离的方式为过滤,所述过滤所用滤膜为超滤膜。 优选地,所述超滤膜的孔径为0.002~0.01μm。 本发明提供了一种从ITO靶材磨削废液中回收ITO粉末的方法,首先通过固液分离 将ITO靶材磨削废液中的固体分离出来,同时去除大部分的脂肪酸和除锈剂,然后将所得含 ITO粉末的固体进行化学除油,将附着在固体表面的油类物质去除,得到ITO粉末和SiC粉末 的混合粉末;采用比重分离的方式,利用不同粉末颗粒与溶液间密度差的原理将SiC粉末和 ITO粉末分离,具体而言:ITO粉末的密度为7.115g/cm3,SiC粉末的密度为3.2g/cm3,60~80 ℃下的饱和蔗糖溶液的密度为3.9~4.1g/cm3,在60~80℃下的饱和蔗糖溶液中ITO粉末沉 积在底部,SiC粉末则漂浮在液体表面,从而可实现两者的分离,将比重分离后的混合液进 行固液分离后,将所得固体进行水洗可去除残留在ITO粉末表面的蔗糖。上述方法执行起来 十分方便快捷,同时整个过程不需要过于复杂的设备,耗能小,使用的化学药品价廉易得, 毒性小,对环境污染小,且无论从水溶性磨削液,还是从油基磨削液中回收ITO粉末都可使 用上述方法。本发明从ITO磨削废液中回收ITO粉末,契合当代绿色发展的生产需要,同时也 为企业节约生产成本做出了贡献。 附图说明 图1为实施例1所得ITO粉末的XRD图; 图2为实施例2所得ITO粉末的XRD图。