技术摘要:

本发明公开了一种用于CO羰化偶联生成草酸酯的径向流固定床催化反应器,包括从上至下依次由上封头、圆柱形筒体、下封头组成的圆筒形容器,圆筒形容器外部设有反应气体进料口、反应气体出料口、换热介质入口、换热介质出口、催化剂进料口和催化剂卸料口;催化床层由内向 全部

背景技术:

乙二醇是合成聚酯的重要原材料,乙二醇行业主要存在乙烯路线及煤基合成气路 线,其中煤基合成气路线符合我国资源发展战略,发展尤为迅速。投产的煤基合成气路线多 采用草酸酯法,第一步为亚硝酸酯与一氧化碳反应生成草酸酯与一氧化氮,第二步为草酸 酯部分加氢生成产物乙二醇。 CO羰化偶联生成草酸二甲酯反应的反应温度为110-140℃,反应压力为0 .1- 0.5MPa,反应为不可逆放热反应,放热量较大,反应温度区间较小,因此对反应器的换热效 率要求较高。 目前对于合成草酸二甲酯等的催化反应过程一般采用固定床催化反应器,具体来 说一般是轴向列管式反应器或径向反应器。 列管式反应器床层内连续换热,反应温度均匀,转化率较高,但羰化反应所用催化 剂导热能力较差导致列管直径存在限制,目前羰化反应器的列管大多为Φ25×2~Φ32× 2,其反应器容积利用率较低,由于受设备加工限制,反应器直径不能过大,致使反应器床层 高度很高,造成床层阻力大、能耗高,而且化工生产装置的单系列大型化趋势出现后,大直 径反应器在加工、制造、运输中均存在目前难以克服的困难,限制了大型列管式反应器的工 业化应用。 为了降低反应器床层阻力,提高空速和增加生产能力而采用径向流固定床催化反 应器。相对于合成甲醇等气固相催化放热反应,合成草酸二甲酯的羰化反应催化剂对于温 度更为敏感,需要及时把反应热移出以降低反应温度。在工业反应器中广为使用的段间换 热的多段绝热反应器对温度的控制无法满足反应需求。 为了提高反应效率,减少反应器内的压降损失,尽可能的回收高温位热量,充分延 长催化剂的使用寿命,更能满足反应器大型化的需求,不少工程技术人员开发了床层内换 热的径向固定床催化反应器。美国专利US4321234公开了一种径向流动固定床催化反应器, 给出了流体的流动方式和换热管的排列方式,克服了列管式固定床反应器床层阻力大的缺 点,又能有效的利用反应热,但是反应器内存在较严重的流体分布不均匀问题,且换热管逐 排布置,在合成草酸二甲酯的催化反应过程中催化剂不能得到充分利用。 公开号为CN206500146U的专利申请公开了一种适用于合成草酸二甲酯的水路自 然循环蛇管式反应器,其换热效果有所改善,但结构较为复杂,不利于大型化。公开号为 CN109395667A的专利申请公开了一种适用于合成草酸二甲酯的绕管等温径向反应器,该反 应器通过大量的绕管达到控制温度的目的,但反应器内构件多,气体流动方式复杂,反应器 内气体均布效果不佳。 公开号为CN102872767A、CN104841340A的专利申请公开了两种适用于合成草酸二 4 CN 111589378 A 说 明 书 2/8 页 甲酯的径向流动等温固定床催化反应器,采用板式换热器,换热单元一体化设计,但结构复 杂,检修工作困难,催化剂装卸不方便,板式换热器存在泄露风险,同时板式结构造成催化 剂厚薄不均匀,容易发生局部过热,而局部过热在本反应中极易引起亚硝酸甲酯热分解,有 爆炸风险。 现有反应器结构、换热方式和反应气体的流动方式归纳存在如下问题: 1、采用向心式流动的径向反应器由于流体流动速度沿半径方向逐渐加快,进口线 速度较小,温升较快,绝热层较短,反应器加工难度大;同时对严重受平衡制约的化学反应, 在床层内侧反应速度显著变慢,而线速度较大,二者不相匹配,将会影响径向反应器效率。 2、径向反应器采用由外向内的向心式流动,反应气体在筒体与外分布筒之间的分 流流道内流动,由于热量损失产生温差变化,会导致床层轴向产生颇大的温度差异。 3、反应器内换热构件难以满足换热需求;板式换热单元结构复杂、加工难度高、存 在泄露风险、催化剂厚度不均匀,容易发生危险;蛇管、绕管换热单元结构复杂,催化剂装卸 难度较大,同时也无法完全避免换热不均匀的问题。 4、对于换热管逐排布置的方式,每排换热管后的温度分布为波浪形,热点在两个 换热管的中间位置的径向方向上,后排换热管也布置在热点处,但由于径向床层的特殊性, 每排换热管的管心距会随半径位置不同而差距较大;对于相同管数的换热管布置来说,床 层外侧布管较疏,而床层内侧布管较密,无法保证整体换热的要求,易出现热点或低温区, 影响催化反应整体效率。

技术实现要素:

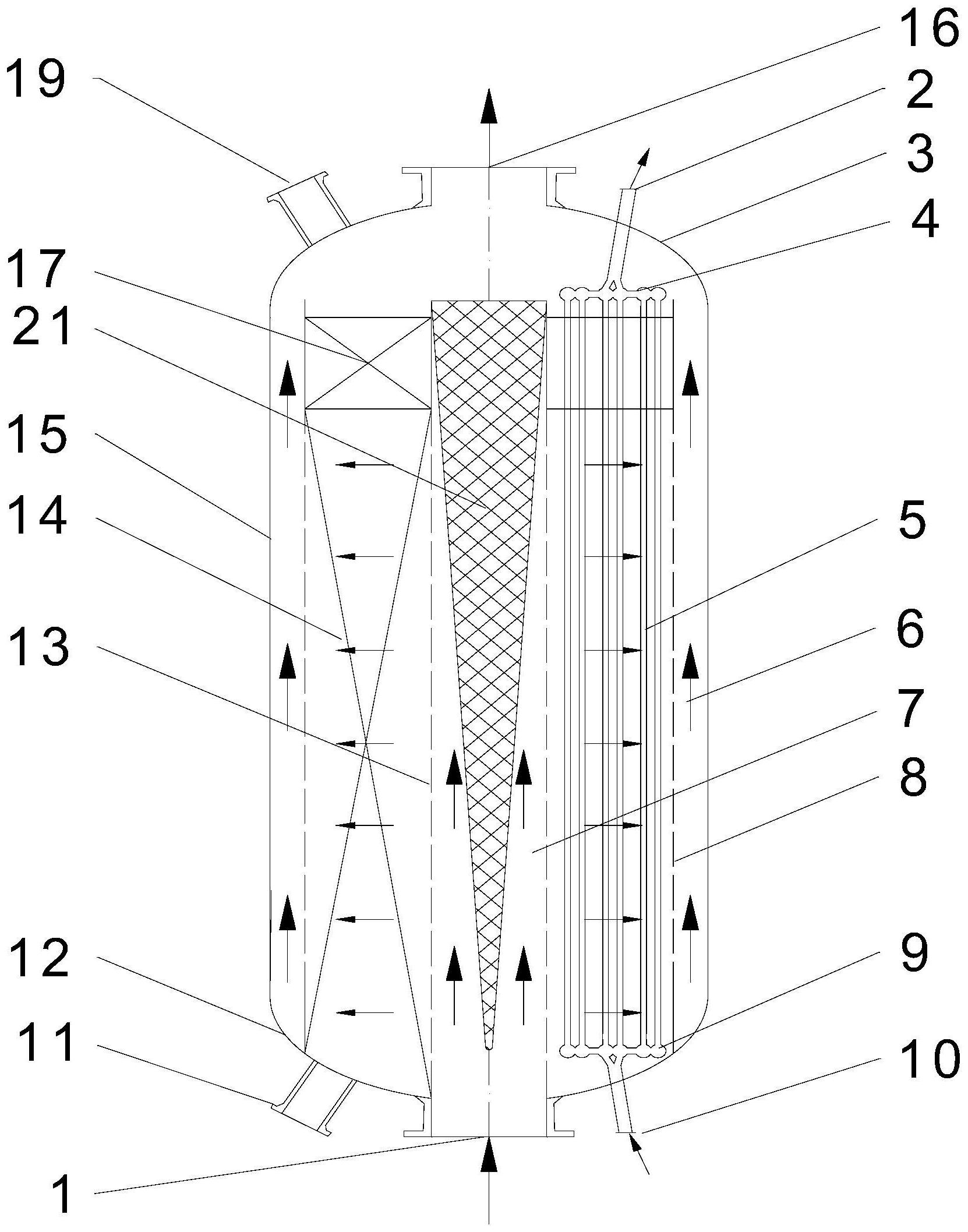

本发明的目的是提供一种用于CO羰化偶联生成草酸酯的径向流固定床催化反应 器,该反应器是一种换热管特殊排列的离心流动径向反应器,使床层流体分布均匀的同时 提高了换热效果,改善了床层温度分布不均匀的问题,同时结构较为简单,适合反应装置大 型化加工、制造和运输。 为了实现上述目的,本发明采用的技术方案如下: 本发明的构思是这样的: 本发明采用一种低压降的离心式径向反应器形式,反应气体在催化床层中由内向 外流动,满足反应气体流速与反应速率的匹配,充分发挥径向反应器催化反应效率,同时从 根本上完全消除由于热量损失而导致床层轴向产生较大温度差异的发生。 本发明将催化床层由内向外分为绝热区与换热区,绝热区保证了初期反应升温的 需要,换热区内设置换热管移去反应热,防止催化床层超温;换热区内设置与径向反应器同 轴的多排同心圆排列的换热管,换热管每两排为一组,两排换热管管数相同,间隔交叉排 列,有效降低了换热管后方温度波动的幅度,提高催化床层温度的均匀性,充分发挥催化床 层的整体性能。以每组换热管为单元在催化床层逐组布置,根据换热区深度设置适当的组 数。 本发明采用∏型径向反应器形式,使气体在分流流道和集流流道内作逆向的相对 流动,采用恰当的分流流道和集流流道截面控制技术,两流道间静压差的差别沿轴向可以 消除,分布器采用实施均匀开孔的高开孔率的分布筒,在无控制压降的条件下,也可保证气 体的均匀分布;或者采用Z型径向反应器形式,使气体在分流流道和集流流道内作同向的相 5 CN 111589378 A 说 明 书 3/8 页 对流动,采用恰当的导流锥分布控制技术,两流道间静压差的差别沿轴向可以消除,分布器 采用实施均匀开孔的高开孔率的分布筒,在无控制压降的条件下,也可保证气体的均匀分 布。 本发明使用直管换热管,结构简单易于催化剂装卸,通过特别的排列方式在避免 了传统排列时换热管间催化剂床层温度过高的问题的同时又增加了催化剂填充体积。 本发明采用径向反应器形式,在保证催化剂径向薄床层的前提下,随着规模的增 加,逐步增高床层的轴向高度,装置易于大型化。 根据上述构思,本发明采用的技术方案如下: 本发明提供了一种用于CO羰化偶联生成草酸酯的径向流固定床催化反应器,包括 从上至下依次由上封头、圆柱形筒体、下封头组成的圆筒形容器,圆筒形容器外部设有反应 气体进料口、反应气体出料口、换热介质入口、换热介质出口、催化剂进料口和催化剂卸料 口; 圆筒形容器内部设有:与圆柱形筒体同轴设置的、由内向外依次排列的多孔壁圆 筒形内分布筒和多孔壁圆筒形外分布筒;所述内分布筒与外分布筒之间装填催化剂,构成 催化床层,所述催化床层上方设有催化剂封;所述催化床层由内向外分为绝热区和换热区, 所述换热区设有与所述圆柱形筒体同轴设置的多排同心圆排列的换热管;所述换热管在底 部通过分流环管与换热介质入口连接,在顶部通过集流环管和换热介质出口连接;催化剂 进料口和换热介质出口位于上封头的两侧,催化剂卸料口和换热介质入口位于下封头的两 侧; 反应器形式分为以下两种: (a)所述反应气体进料口设在上封头上,通过膨胀节与多孔壁圆筒形内分布筒相 连通,所述多孔壁圆筒形内分布筒内部空间构成反应气体的分流流道;所述多孔壁圆筒形 外分布筒上部与圆柱形筒体上部通过环形密封板相连接,所述多孔壁圆筒形外分布筒与圆 柱形筒体侧壁之间的环隙空间构成集流流道,与反应气体出料口相连通;所述反应气体出 料口位于所述圆柱形筒体的外部一侧,与所述催化剂进料口同侧;所述反应器为∏型径向 反应器;反应气体从反应器上部进入,在分流流道内由上向下流动,通过多孔壁圆筒形内分 布筒后依次进入催化床层的绝热区和换热区,通过多孔壁圆筒形外分布筒进入集流流道, 在集流流道内由下向上流动,最后通过反应气体出料口离开反应器; (b)所述反应气体进料口设在下封头上,与多孔壁圆筒形内分布筒相连通,所述多 孔壁圆筒形内分布筒内设有倒置的圆锥形导流体,所述多孔壁圆筒形内分布筒与所述圆锥 形导流体的环隙空间构成反应气体的分流流道;所述多孔壁圆筒形内分布筒与圆柱形筒体 侧壁之间的环隙空间构成集流流道,与上封头上设有的反应气体出料口相连通;所述反应 器为Z型径向反应器;反应气体从反应器下部进入,在分流流道内由下向上流动,通过多孔 壁圆筒形内分布筒后依次进入催化床层的绝热区和换热区,通过多孔壁圆筒形外分布筒进 入集流流道,反应气体在集流流道内由下向上流动,最后通过反应气体出料口离开反应器; 所述换热管每两排为一组,两排换热管管数相同,间隔交叉排列; 换热介质通过下封头的换热介质入口进入反应器,并经过分流环管进入换热管, 在催化床层内换热后,再经集流环管,通过位于上封头的换热介质出口流出反应器。 所述绝热区的厚度为50mm-300mm。 6 CN 111589378 A 说 明 书 4/8 页 所述换热管的管径为20mm-100mm,每排换热管的管心距为1.2~2.5倍换热管管 径,同组两排换热管的管心距为1.2~3.5倍换热管管径,不同组之间后组内排换热管布置 半径与前组外排换热管布置半径的差距为2.5~10倍换热管管径。 所述换热管每两排为一组,在所述换热区径向上设置2~6组。 所述催化剂封的两侧挡板不开孔;所述催化剂封的高度为所述催化床层厚度的 1.2~2倍。 所述内分布筒与外分布筒在催化床层相应部分开有小孔,所述内分布筒的开孔高 度和外分布筒的开孔高度与所述催化床层上端高度一致。 所述换热管的有效高度与催化剂装填高度一致。 所述分流流道的横截面积与所述集流流道的横截面积之比值为0.5~1.0。 由于采用上述技术方案,本发明具有以下优点和有益效果: 本发明的用于CO羰化偶联生成草酸酯的径向流固定床催化反应器,该反应器是一 种换热管特殊排列的离心流动径向反应器,使床层流体分布均匀的同时提高了换热效果, 改善了床层温度分布不均匀的问题,同时结构较为简单,适合反应装置大型化加工、制造和 运输。 本发明的用于CO羰化偶联生成草酸酯的径向流固定床催化反应器,具有反应气体 沿轴向分配均匀,床层温度分布合理,催化剂利用率高,反应器压降小等特点,适用于羰化 偶联生成酯的反应,同样适用于其它放热的气固相催化反应。 附图说明 图1是用于CO羰化偶联生成草酸酯的径向流固定床催化反应器中Π型结构的示意 图。 图2是用于CO羰化偶联生成草酸酯的径向流固定床催化反应器中Z型结构的示意 图。 图3是用于CO羰化偶联生成草酸酯的径向流固定床催化反应器中换热管排列的横 截面示意图。 图4为换热管设置为单排管的示意图。 图5为换热管设置为双排管,两排管数相同的示意图。 图6为换热管设置为双排管,两排管数不相同的示意图。 图7为是单排管与双排管(两排管数相同)后径向床层温度变化对比示意图。 图8是管数相同和不同的双排管后径向床层温度变化对比示意图。 其中,1为进料口;2为换热介质出口;3为上封头;4为集流环管;5为换热管;6为集 流流道;7为分流流道;8为外分布筒;9为分流环管;10为换热介质入口;11为催化剂卸料口; 12为下封头;13为内分布筒;14为催化床层;15为圆柱形筒体;16为出料口;17为催化剂封; 18为环形密封板;19为催化剂进料口;20为膨胀节;21为圆锥形导流体;22为绝热区;23为换 热区。