技术摘要:

本发明公开了一种烷基化方法及烷基化设备,该方法以C4烷烃和C4烯烃为原料,用离子液作为催化剂在烷基化反应器中进行烷基化反应;反应后组分通过沉降分离获得烷基化粗品,烷基化粗品进入精馏塔,其中液化气组分由精馏塔顶部排出,而离子液及重组分混合物由精馏塔底部排 全部

背景技术:

随着汽车工业的飞速发展和人类对环境保护的日益重视,世界各国对无铅高辛烷 值、低芳烃和烯烃含量的汽油的需求量快速增加。目前,在汽油中加入烷基化油剂成为维持 汽油高辛烷值和低蒸气压的一种有效方法。 在烷基化油剂的工业生产过程中,烷烃和烯烃烷基化工艺所采用的催化剂主要为 浓硫酸或氢氟酸等强酸液体,这些强酸液体具有腐蚀性强、生产操作困难、反应产物后处理 工艺复杂等问题,同时还存在严重的环境污染问题。 离子液体作为一类新型的化合物体系,具有环境友好、腐蚀性低、毒性小、酸性与 物理化学性质可调以及易与产品分离、循环利用高等特点,这使其可能成为一类理想的用 以替代浓硫酸和氢氟酸等液体强酸的新型催化材料来催化C4烷基化反应。由于离子液体作 为催化剂所表现出的诸多方面的优势,近年来,有关离子液体作为催化剂制备烷基化油剂 的应用研究越来越多。 例如,美国专利US7285698、中国专利CN1500764A、CN1432627A、CN102108306A、 CN1907924A、CN101619010A等均分别公开了多种以离子液体为催化剂的烷基化反应工艺, 其中某些工艺制备的烷基化油剂产品的收率可以达到烯烃进料的170-180%,烷基化油剂 中C8所占比例可以达到60-80%,RON(研究法辛烷值)可以达到93-98。 但是与浓硫酸相比,离子液也有着一些缺点,比如离子液密度比浓硫酸小,与烃的 溶解度较高,分离较困难。为了除去烷基化油中的离子液,工业上采取先用碱洗,再用水洗 的方法。产生大量的废碱液和废水,同时损失了部分离子液。 中国专利CN106554808B提供了一种分离烷基化反应产物中离子液体的方法,采用 两级旋流分离,可将烷基化油粗品中的离子液降到1%以下。中国专利CN102639469B发明了 一种制备烷基化油的方法,在该方法中,烷基化反应产物与离子液体通过两级旋风分离器 分离,能将烷基化油中离子液降低到0.5%以下。中国专利CN108795481A发明了一种离子液 体烷基化反应流出物中烃与催化剂净化分离的方法和装置,采用两级填料床聚结器,第一 级为立式,第二级为卧式,可将烷基化产品中的离子液从0.5%降低到5-8ppm。 同时,反应原料中不可避免的水会造成三氯化铝的水解,产生氯化氢,氯化氢容易 与烯烃生成氯代烃,若不除去,将会腐蚀汽车的发动机。 中国专利CN204918487U提供了一种烷基化油脱氯设备,采用两个脱氯罐,可串联 可并联,以提高脱氯剂的效率。中国专利CN108636348A发明了一种负载碱活性组分的吸附 剂,该吸附剂为分子筛上负载碱金属,吸附脱氯的条件为:固定床反应器中的温度为0-50 ℃,压力为0.5-2.0MPa,离子液体烷基化油的空速为0.25-4h-1;再生的条件为:温度为100- 180℃,压力为0.1-0.5MPa,水蒸气的空速为30-1000h-1;能将烷基化油的氯含量从350ppm脱 到1ppm左右。中国专利CN102108306B发明了一种以离子液体为催化剂的烷基化反应方法, 3 CN 111592912 A 说 明 书 2/7 页 该方法采用蒸馏和/或吸附方法分离出C3-C5单取代卤代烃,再把卤代烃返回烷基化反应 器,以延长离子液的寿命,可以从每克离子液处理50克原料提高到每克离子液处理120克原 料,但没有涉及到碳数更高的卤代烃的去除。 为了除去烷基化油中的离子液,工业上采取先用碱洗,再用水洗的方法。产生大量 的废碱液和废水,同时损失了部分离子液,提高了成本。即使是中国专利CN106554808B、 CN102639469B能将烷基化油中的离子液降低到1%或0.5%以下,但仍然需要大量的碱洗、 水洗;虽然中国专利CN108795481A能把烷基化油中的离子液降低到5-8ppm,降低了碱洗、水 洗用量,但是要增加两级填料床聚结器,该填料床聚结器制作复杂,增加了成本。而烷基化 油通过吸附脱有机氯化物,操作复杂,烷基化油损失较大,同时还存在着脱附下来有机氯化 物如何利用的问题。 可见,现有技术存在的上述至少一个问题,亟待改进。

技术实现要素:

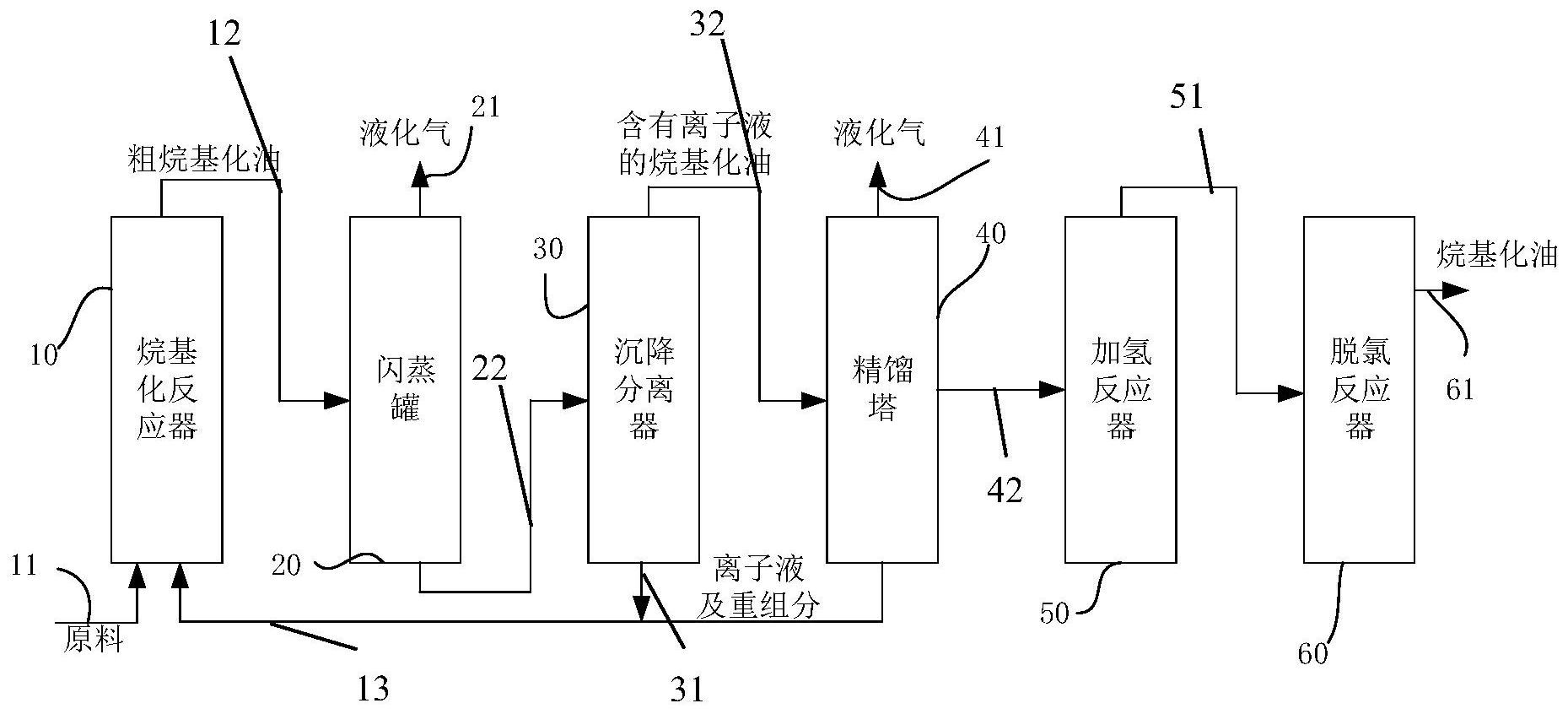

鉴于现有技术存在的上述问题,本发明的目的在于提供一种烷基化方法及烷基化 设备,该方法可取消现有离子液烷基化工艺中碱洗、水洗工艺,对环境友好。 为了实现上述目的,本发明提供的一种烷基化方法,该方法以C4烷烃和C4烯烃为 原料,用离子液作为催化剂在烷基化反应器中进行烷基化反应;反应后组分通过沉降分离 获得烷基化粗品,烷基化粗品进入精馏塔,其中液化气组分由精馏塔顶部排出,而离子液及 重组分混合物由精馏塔底部排出并重新输送到烷基化反应器,汽油组分由精馏塔侧边设置 的管线输送至加氢脱氯反应器进行加氢后进入脱氯反应器,在脱氯反应器中经脱氯剂脱氯 后排出汽油组分。 作为优选,所述C4烯烃选自1-丁烯、2-丁烯或异丁烯中的一种或几种混合物;所述 C4烷烃为异丁烷。 作为优选,所述C4烷烃和所述C4烯烃的水或氧合物含量小于10ppm。 作为优选,所述离子液的阴离子为一种或一种以上的金属氯化物;所述离子液的 阳离子为含有烷基的胺的盐酸盐、咪唑的盐酸盐或吡啶的盐酸盐中的一种或多种。 作为优选,所述烷基化反应的条件为:所述C4烷烃和所述C4烯烃的摩尔比为5:1- 40:1,反应温度为0-50℃,反应压力为0.1-1.0Mpa。 作为优选,在进行烷基化反应后的反应后组分包括反应产物和离子液,且所述反 应组分从所述烷基化反应器的顶部排出并进入闪蒸罐,在闪蒸出C4烷烃后,液相进入沉降 分离器进行沉降分离。 作为优选,所述烷基化粗品进入一级精馏塔后,从所述一级精馏塔顶部排出液化 气,侧边排出汽油组分,一级精馏塔的底部抽出离子液和重组分混合物;或者,烷基化粗品 进入二级精馏塔,从一级精馏塔的塔顶排出液化气,塔底混合物进入二级精馏塔;二级精馏 塔的顶部排出汽油组分,塔底抽出离子液和重组分混合物。 作为优选,其特征在于,离子液和重组分混合物进入烷基化反应器的方法包括: 离子液和重组分混合物同循环的离子液混合后进入反应器;或, 离子液和重组分混合物同烷基化原料混合后进入反应器;或, 离子液和重组分混合物直接进入反应器。 4 CN 111592912 A 说 明 书 3/7 页 本发明的另一方面还提供了一种烷基化设备,包括依次通过管线连接的烷基化反 应器、闪蒸罐、沉降分离器、精馏塔、加氢反应器和脱氯反应器,其中,所述烷基化反应器上 设置有原料输入管口和循环物料输入管口,其顶部设置有连接至所述闪蒸罐的烷基化粗品 输出管口;所述闪蒸罐的顶部设置有第一液化气出口,其底部设置有连接至所述沉降分离 器的液相组分输出管口;所述沉降分离器的顶部设置有输出含有离子液的烷基化油且连接 至精馏塔的输出管口,其底部设置有连接至输送循环物料的循环管路的第一循环物料输出 管口;所述精馏塔顶部设置有第二液化气出口,其底部设置有连接至所述循环管路的第二 循环物料输出管口,且其侧边设置有连接至所述加氢反应器用于输送汽油组分的第一汽油 输送管路;所述加氢反应器的顶部设置有连接至所述脱氯反应器用于输送加氢后汽油组分 的第二汽油输送管路。 作为优选,所述精馏塔为多级精馏塔。 本发明利用离子液沸点较高的特点,采用烷基化工艺中已有的分馏塔,不额外增 加设备,将烷基化产物中的汽油与重组分/离子液混合物彻底分开,重组分/离子液混合物 回到烷基化反应器继续反应,重组分在离子液的催化下会裂解成汽油组分;从分馏塔出来 的汽油组分进入加氢脱氯反应器,加氢条件缓和,有机物利用率较高。本发明不通过碱洗、 水洗工艺,不产生废碱、废水,离子液损失小,产物没有重组分,烃类利用率高。 应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用 于限制本公开。 本申请文件提供本公开中描述的技术的各种实现或示例的概述,并不是所公开技 术的全部范围或所有特征的全面公开。 附图说明 图1为本发明的烷基化设备的结构示意图