技术摘要:

本发明公开了一种手雷外壳自动注塑装配生产线,包括衬套装配系统和外壳注塑系统;衬套装配系统包括上衬套注塑工位、下衬套注塑工位和压合工位;外壳注塑系统包括芯棒压入工位、外壳注塑工位和脱芯工位;本发明通过设置衬套装配系统和外壳注塑系统从而实现了对手雷上衬 全部

背景技术:

现有的手雷外壳装配生产的环节,通常是通过半自动生产设备或生产人员手动装 配的,这种方式存在的主要问题有1、需要较多生产人员,由于手雷为危险品,若装配过程中 发生意外则会造成多人的人身安全受到损害;2、生产的劳动强度大,生产效率低,由此,现 有的手雷外壳注塑和装配的生产方式无法满足生产效率、生产安全及安全定员的要求。

技术实现要素:

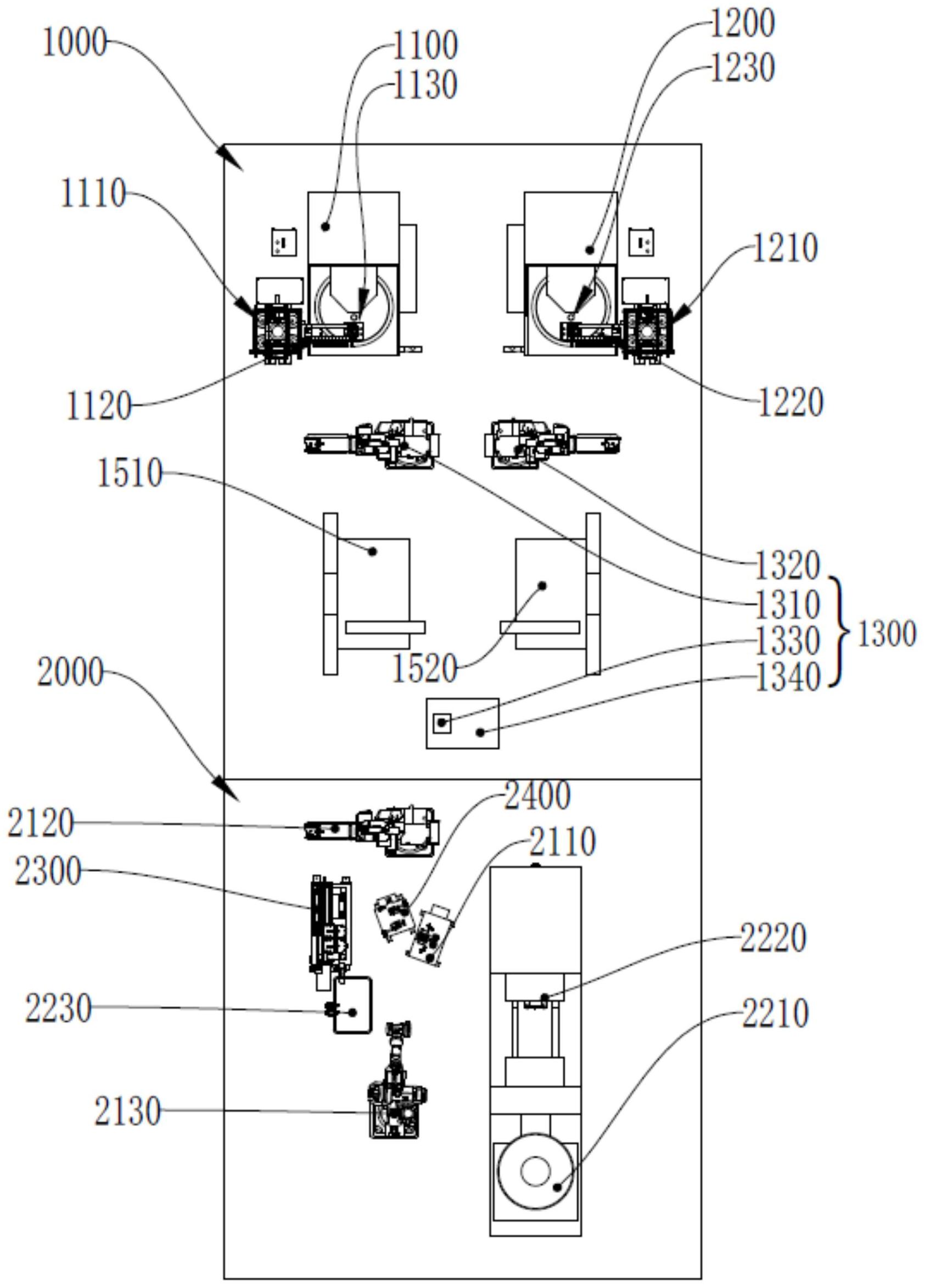

本发明的目的在于提出一种手雷外壳自动注塑装配生产线。 为达此目的,本发明采用以下技术方案: 包括衬套装配系统和外壳注塑系统; 所述衬套装配系统包括上衬套注塑工位、下衬套注塑工位和压合工位; 所述外壳注塑系统包括芯棒压入工位、外壳注塑工位和脱芯工位; 所述上衬套注塑工位,用于对钢柱称量后放入上衬套注塑模具的型腔内通过注塑成型 出上衬套; 所述下衬套注塑工位,用于对钢柱称量后放入下衬套注塑模具的型腔内通过注塑成型 出下衬套; 所述压合工位,用于分别抓取上衬套和下衬套并将它们通过胶水上下压合成内衬套; 所述芯棒压入工位,用于分别抓取芯棒及内衬套、将芯棒的顶端通过内衬套的上开口 压入内衬套内; 所述外壳注塑工位,用于抓取已压入芯棒的内衬套放到外壳注塑模具的型腔内注塑成 型出手雷外壳; 所述脱芯工位,用于在所述外壳注塑工位的模具中抓取带芯棒的手雷外壳并将芯棒与 手雷外壳分离; 所述上衬套注塑工位和所述下衬套注塑工位均设在所述压合工位的抓取范围内,所述 压合工位设在所述芯棒压入工位的抓取范围内,所述芯棒压入工位设在所述外壳注塑工位 的抓取范围内,所述脱芯工位设在所述外壳注塑工位的抓取范围内。 优选的,所述上衬套注塑工位包括第一称料机构、第一送料机构和上衬套注塑机 构;所述上衬套注塑机构设在所述第一称料机构的一侧,所述第一送料机构设在第一称料 机构和上衬套注塑机构之间; 所述第一称料机构包括抽料仓、振动盘和称重盘,所述抽料仓设在所述振动盘的上方, 所述抽料仓的底部设有第一落料口,所述第一落料口处设有第一料阀,所述称重盘设在所 述振动盘的输出端,所述称重盘上设有第一称重传感器,所述称重盘的底部设有第二落料 5 CN 111546569 A 说 明 书 2/9 页 口,所述第二落料口处设有第二料阀; 所述上衬套注塑机构包括第一注塑机和所述上衬套注塑模具,所述上衬套注塑模具与 所述第一注塑机的注射部对应; 所述第一送料机构包括固定支架、移动支架和接料杯,所述固定支架设在所述称重盘 的下方并延伸至所述上衬套注塑模具的上方,所述移动支架设在所述固定支架上并与所述 固定支架滑动配合,所述接料杯设在所述移动支架上,所述接料杯的底部设有第三料阀。 优选的,所述下衬套注塑工位包括第二称料机构、第二送料机构和下衬套注塑机 构;所述下衬套注塑机构设在所述第二称料机构的一侧,所述第二送料机构设在所述第二 称料机构和所述下衬套注塑机构之间; 所述第二称料机构与所述第一称料机构的结构相同,所述第二送料机构与所述第一送 料机构的结构相同; 所述下衬套注塑机构包括第二注塑机和所述下衬套注塑模具,所述下衬套注塑模具与 所述第二注塑机的注射部对应。 优选的,所述压合工位包括第一机械臂、第二机械臂、胶水供应机构和保压装置; 所述上衬套注塑模具和所述保压装置均设在所述第一机械臂的夹持范围内;所述下衬套模 具和所述保压装置均设在所述第二机械臂的夹持范围内; 所述保压装置包括保压机架以及设在所述保压机架上的固定底座、限位气缸、活动底 座、衬套安装座以及保压气缸;所述限位气缸设在所述活动底座的后侧,所述活动底座设在 所述限位气缸的伸缩端,所述衬套安装座设在所述活动底座上,所述保压气缸设在所述衬 套安装座的上方,所述胶水供应机构设在所述保压机架上。 优选的,所述芯棒压入工位包括芯棒安装装置、第三机械臂、第四机械臂;所述芯 棒安装装置包括芯棒安装台以及设在所述芯棒安装台上的芯棒安装座、定位气缸、压入气 缸和光电感应器,所述压入气缸设在所述芯棒安装座的上方,所述定位气缸的伸缩端竖直 向上设置,所述压入气缸设在所述定位气缸的伸缩端,所述光电感应器的探头对应于芯棒 安装座和压入气缸之间; 所述第四机械臂和所述保压装置设在所述第三机械臂的抓取范围内,所述芯棒安装台 设在所述第四机械臂的抓取范围内。 优选的,所述外壳注塑工位包括第三注塑机、外壳注塑模具和水口切割机构,所述 外壳注塑模具与所述第三注塑机的注射部对应; 所述水口切割机构设在所述第三注塑机的一侧,所述水口切割机构包括气动切钳和废 料箱,所述气动切钳设在所述废料箱的上方; 所述外壳注塑模具和所述水口切割机构均设在所述第四机械臂的抓取范围内。 优选的,所述脱芯工位包括脱芯支架以及设在所述脱芯支架上的横移机构、脱芯 机构和取料机构;所述脱芯机构与所述取料机构左右设置,所述脱芯机构设在所述脱芯机 构和所述取料机构的上方; 所述脱芯机构包括第一升降台、脱芯电机和脱芯安装盘,所述第一升降台设在所述脱 芯支架上,所述脱芯电机设在所述第一升降台上,所述脱芯安装盘与所述脱芯电机的输出 轴相连; 所述取料机构包括第二升降台和放料轴,所述放料轴设在所述第二升降台上; 6 CN 111546569 A 说 明 书 3/9 页 所述横移机构包括横移气缸和横移支架,所述横移支架设在所述横移气缸的活动端, 所述横移支架上设有脱芯夹爪。 优选的,所述第一机械臂、所述第二机械臂、所述第三机械臂和所述第四机械臂的 手部均设有旋转夹持机构,所述旋转夹持机构包括伺服电机、旋转支架、两个固定夹具和两 个伸缩夹具,旋转支架的中部与所述伺服电机的转轴连接,两个所述固定夹具分别设在所 述旋转支架的两端,两个所述伸缩夹具分别设在两个所述固定夹具靠近所述伺服电机的一 侧。 优选的,所述衬套装配系统还包括上衬套检测专机和下衬套检测专机,所述上衬 套检测专机设在所述第一机械臂的抓取范围内,所述下衬套检测专机设在所述第二机械臂 的抓取范围内; 所述上衬套检测专机包括检测机架以及设在所述检测机架上的前输送带、后输送带、 检测座、检测夹持组件、视觉检测组件和废料输送带; 所述前输送带和所述后输送带直线设置在所述检测座的两端,所述检测夹持组件设在 所述前输送带、所述检测座、所述后输送带以及所述废料输送带的上方往复移动; 所述视觉检测组件包括检测镜头以及照明灯,所述检测镜头设在所述检测座的上方, 所述照明灯设在所述检测座的下方; 所述上衬套检测专机和所述下衬套检测专机的结构相同。 优选的,所述外壳注塑系统还包括成品检测专机,所述成品检测专机包括检测支 架以及设在所述检测支架上的外壳安装座、第二称重传感器、高度检测传感器和外径检测 传感器;所述第二称重传感器设在所述外壳安装座的底部,所述高度检测传感器设在所述 外壳安装座的正上方,所述外径检测传感器设在所述外壳安装座的一侧。 本发明的有益效果为:本发明通过设置衬套装配系统和外壳注塑系统从而实现了 对手雷上衬套和下衬套的注塑成型、内衬套的压合装配以及手雷外壳的注塑成型的自动生 产加工,生产过程中无需人员加入,实现危险工序人机隔离,消除安全隐患,提高生产安全 性;并降低了劳动强度,在生产过程中采用自动化输送的方式,减少现场工作人员,进一步 提升安全生产管理水平及生产效率;通过对上、下衬套同时注塑成型后压合,有效地提高了 生产效率。 附图说明 附图对本发明做进一步说明,但附图中的内容不构成对本发明的任何限制。 图1是本发明的系统布局示意图; 图2是本发明的上衬套注塑工位的结构示意图; 图3是图2的局部放大图; 图4是本发明的第一称料机构的结构示意图; 图5是本发明的保压装置的结构示意图; 图6是本发明的芯棒安装装置的结构示意图; 图7是本发明的脱芯工位的结构示意图; 图8是本发明的旋转夹持机构的结构示意图; 图9是本发明的上衬套检测专机的结构示意图; 7 CN 111546569 A 说 明 书 4/9 页 图10是本发明的成品检测专机的结构示意图。 其中:衬套装配系统1000、外壳注塑系统2000、上衬套注塑工位1100、下衬套注塑 工位1200、压合工位1300、脱芯工位2300、第一称料机构1110、第一送料机构1120、上衬套注 塑机构1130、抽料仓1111、第一料阀1112、振动盘1113、称重盘1114、第二料阀1115、第一注 塑机1131、上衬套注塑模具1132、固定支架1121、移动支架1122、接料杯1123、第三料阀 1124、第二称料机构1210、第二送料机构1220、下衬套注塑机构1230、第一机械臂1310、第二 机械臂1320、胶水供应机构1330、保压装置1340、保压机架1341、固定底座1342、限位气缸 1343、活动底座1344、衬套安装座1345、保压气缸1346、芯棒安装装置2110、第三机械臂 2120、第四机械臂2130、芯棒安装台2111、芯棒安装座2112、定位气缸2113、压入气缸2114、 光电感应器2115、第三注塑机2210、外壳注塑模具2220、水口切割机构2230、脱芯支架2311、 横移机构2320、脱芯机构2330、取料机构2340、第一升降台2331、脱芯电机2332、脱芯安装盘 2333、第二升降台2341、放料轴2342、横移气缸2321、横移支架2322、脱芯夹爪2323、伺服电 机1410、旋转支架1420、固定夹具1430、伸缩夹具1440、上衬套检测专机1510、下衬套检测专 机1520、检测机架1511、前输送带1512、后输送带1513、检测座1514、检测夹持组件1515、检 测镜头1516、废料输送带1517、成品检测专机2400、检测支架2410、外壳安装座2411、高度检 测传感器2412、外径检测传感器2413。