技术摘要:

本发明涉及一种青瓷的烧制方法,尤其涉及一种青瓷链环的烧制方法。所述的烧制方法包括以下步骤:将高岭土研磨过筛之后与水以及助剂混合得到坯料,然后塑造制成胚环,将其切割并相互嵌套得到链环胚体;在链环胚体中的每一个胚环内部插入一根金属固定杆,挂于穿插在窑柱 全部

背景技术:

龙泉青瓷是中国汉族传统制瓷珍品,南北朝时期,浙江龙泉人利用当地优越的自 然条件,制造青瓷。靖舍龙泉青瓷现阶段的杰出代表早在南宋时烧制出晶莹如玉的粉青釉 和梅子青釉,达到颠峰,青如玉、明如镜、薄如纸、声如磬。龙泉市烧制青瓷的古代窑址有500 多处,龙泉市境内有360多处,史称龙泉窑。 然而现有的青瓷(如瓷碗、瓷瓶等)具有规则形态的青瓷器皿,其在烧结过程中需 要与架设在窑柱顶端的窑板相接触,因而导致青瓷器皿底部通常与器身颜色不一致,因此 传统的烧结青瓷的方法无法用于烧制需要全身颜色相同、全身均一如玉般质感的装饰品, 例如青瓷手环、青瓷手链以及其他需要颜色均一的物品。 目前在青瓷烧制过程中,均不能避免青瓷与窑板之间的相互接触,因此如果能够 选用一种窑柱结构,使其在烧制过程中能够不使用窑板,从而避免窑板与瓷器之间的相互 接触,从而便能够烧制出全身颜色相同的青瓷饰品。例如授权公告号为CN204730661U的一 种节能窑柱,所述窑柱由窑柱体和两个窑柱端头构成,所述的窑柱端头上设置有散热缺口。 该实用新型提供一种节能窑柱,其设计简单,更节能,可起到散热效果更好,杜绝急剧加热 时,爆裂损坏,又有节能环保的作用,利用损坏的废弃辊棒进行水磨切割改造成各种规格的 新型节能窑柱,杜绝了损坏辊棒的丢弃,使之能进行再次使用,变废为宝。但是通过该节能 窑柱烧制的青瓷器物仍然无法通体颜色均一的效果。

技术实现要素:

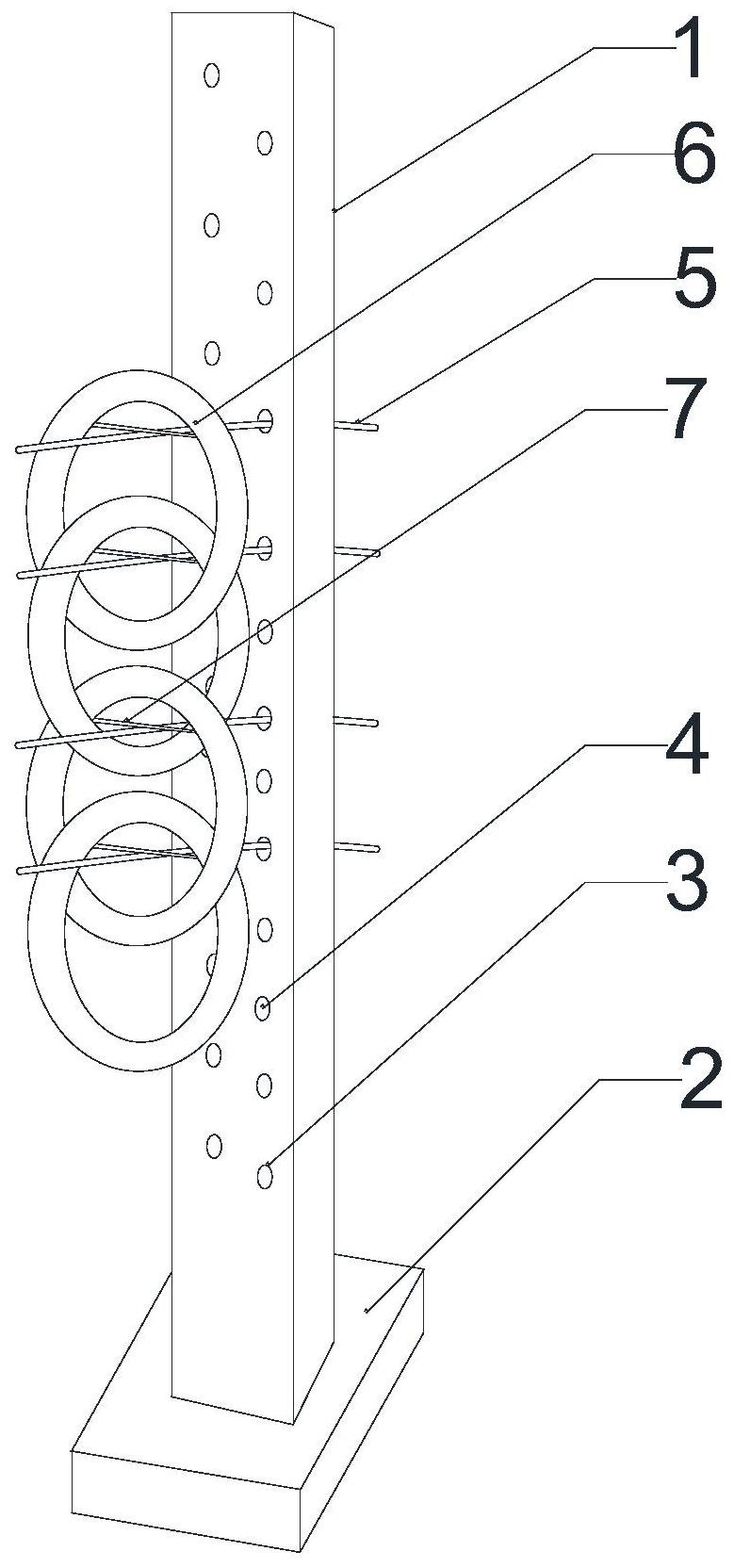

本发明是为了克服现有技术中的烧制青瓷的方法无法成功烧制出青瓷链环,且烧 制出的青瓷必须与窑板直接接触,导致相接触部分与瓷身颜色不同的缺陷,提供了一种能 够成功烧制出青瓷链环,且青瓷的颜色通体如一的一种青瓷链环的烧制方法。 为实现上述发明目的,本发明通过以下技术手段实现: 一种青瓷链环的烧制方法,所述的烧制方法包括以下步骤: (1)坯料配制:将高岭土研磨过筛之后与水以及助剂混合,搅拌均匀后得到坯料; (2)链环胚体制造:将坯料经过塑造制成胚环,将其切割并相互嵌套,然后粘结切割面 后得到链环胚体; (3)烧前准备:将链环胚体中的每一个胚环内部插入一根金属固定杆,然后将胚环从上 到下依次通过金属固定杆固定挂于穿插在窑柱表面的金属钨丝上; (4)素烧:将链环胚体烘干后进行素烧,得到青瓷链环半成品; (5)上釉:在青瓷链环半成品表面均匀涂上一层釉料; (6)釉烧:将上好釉料的青瓷链环半成品进行釉烧,得到青瓷链环成品。 本发明中的青瓷链环在烧制过程中采用了特别的窑柱,通过将青瓷链环穿插在窑 4 CN 111574187 A 说 明 书 2/7 页 柱表面的金属钨丝上,能够有效的防止传统青瓷烧制过程中青瓷链环与窑板之间的直接接 触,从而使得烧结而成的青瓷链环的颜色能够通体均一颜色相一致,同时由于青瓷链环中 的每一个环头挂在金属钨丝上,使得青瓷链环中的每一个环所承受的只有这个胚环的重 量,从而烧制时不会因为重量过重而产生变形或者断裂的情况,青瓷链环的烧制成功率大 大提升。 作为优选,按照重量百分比计算步骤(1)中的高岭土中其中含有二氧化硅47.8~ 53.2%、氧化铝42.6~45.8%余量为杂质,所述的步骤(1)中高岭土与水的质量比为100:(20~ 50)。 本发明中所使用的高岭土中的二氧化硅与氧化铝的含量与普通的高岭土相比,其 两者的含量更高,因此其烧结时分解出的气体含量更加少,从而使得烧结完成后的青瓷链 环的密度也更高,其内部孔洞较少,因而力学强度大大提升。 作为优选,所述的步骤(1)中助剂为以高岭土质量百分数计的0.5~1.5%的羧甲基 纤维素钠、0.3~0.8%的聚苯基倍半硅氧烷、2~5%的钠长石粉以及0.1~1%的氮化硼粉。 羧甲基纤维素钠能够增加坯料的韧性与可塑性,从而使得胚环的塑造更加容易, 同时聚苯基倍半硅氧烷与氮化硼粉的加入能够增加为各个组分增加交联性,从而增加热稳 定性,防止胚环受热开裂,钠长石粉在熔融后能够填充到孔隙中,进而使得胚环表面更加光 洁,。易于上釉。 作为优选,所述的步骤(2)中的胚环的直径为0.5~20cm。 作为优选,所述的窑柱包括一个高度为30~60cm的长方体结构的柱体以及设置在 柱体下端面的基座,所述的柱体其在表面在竖直方向上依次并排设置有两列圆形通孔组, 每隔圆形通孔组包括10~15个孔径为0.1~5mm的圆形通孔,两列圆形通孔组中相邻的圆形通 孔上下依次交错分布。 本发明中的窑柱其与现有技术中的窑柱具有完全不同使用效果,现有技术中的窑 柱其通常在瓷器焙烧时放置在窑板下方以起到支承的作用,然后将瓷器坯件放置在窑板上 的底部,然而这样做的话由于坯件底部与窑板相接触,在烧结完成后,瓷器底部的颜色与瓷 器身体的颜色不同,从而影响了美观性,对于某些瓷器制作的摆件以及装饰品而言其这一 缺陷尤为致命。 本发明中的窑柱则不同,本发明中的窑柱其表面设置有上下排列的若干个圆形通 孔,通过这些圆形通孔,能够在其中穿插金属钨丝,再通过这些金属钨丝,将瓷器坯件进行 架空,从而在瓷器烧结过程中瓷器与窑板之间不直接接触,从而烧结而成的窑柱的颜色能 够保持均匀,其美观性大大提升,对于摆件以及装饰品而言其作用更为明显。设置贯通孔, 能够有效的提高金属钨丝穿插在圆形通孔中时的力学稳定性。 作为优选,所述的窑柱其表面的圆形通孔水平通孔或者向上与水平面形成10~45 度的夹角。 所述的窑柱其表面的圆形通孔水平通孔或者向上与水平面形成10~45度的夹角。 作为优选,所述的窑柱的制备方法如下: (a)坯料配制:将研磨过筛之后的高岭土、水、羧甲基纤维素钠、聚苯基倍半硅氧烷以及 硼酸钾按照质量比100:(10~40):0.1~1%:0.2~0.5:1~1.5均匀混合,搅拌均匀后得到坯料; (b)胚体制造:将坯料塑造成型,并在表面钻设通孔,得到窑柱胚体, 5 CN 111574187 A 说 明 书 3/7 页 (c)烘制干燥:将窑柱胚体在85~110℃下鼓风干燥8~12h,得到干燥的窑柱胚体; (d)烧结成型:将干燥的窑柱胚体依次经过低温初烧、中温陶化以及高温瓷化,得到窑 柱成品。 本发明中的窑柱其基础材料为高岭土,由于高岭土中含有含量较高的二氧化硅以 及氧化铝,其在高温时能够烧结形成具有一定力学强度的陶瓷,从而能够对所需烧结的瓷 器进行一定的支撑。同时,与其他材料相比,高岭土具有极低的价格,因而制备而成的窑柱 的成本及其低廉,作为瓷器烧制时的一种耗材,成本越低其在性能一致的前提下其综合竞 争力越高。 在步骤(a)中添加羧甲基纤维素钠能够有效的提升高岭土的粘结性,从而更加有 利于窑柱配料的成型,而聚苯基倍半硅氧烷为二氧化硅最小的结构单元,且其还存在着一 定的有机基团,其在烧结过程中随着有机基团的分解,其中的笼形二氧化硅结构能够与高 岭土的二氧化硅以及氧化铝之间形成交联结构,从而使得烧结而成的窑柱更加的坚韧稳 固。同时,硼酸钾的引入能够有效的降低二氧化硅以及氧化铝的熔融,起到了助熔剂的效 果,使得生产得到的窑柱内部的孔隙率大幅降低。 窑柱在制胚过程中,需要加入水进行调和,从而形成具有塑性的泥浆,然而在制胚 后若不将这些水分进行烘干直接烧结,随着水分的挥发,其中的水分逃逸流出的孔洞也会 增多,不利于窑柱力学性能的提升,甚至烧结的成功率也会大幅降低。 作为优选,所述的步骤(d)中的具体工艺如下: 低温初烧:将干燥的窑柱胚体200~350℃下进行初烧,初烧时间0.5~1.5小时,初烧结束 后开窑门排出水蒸气; 中温陶化:以3~5℃/min的升温速率升高温度至650~900℃,陶化3~5小时,中温陶化后 再次开窑门排出水蒸气; 高温瓷化:以15~30℃/min的温速率升高温度至1500~1700℃,瓷化4~6小时,自然降温 到室温,得到窑柱。 本发明中的烧结步骤中,低温初烧的作用在于进一步的排空其中的胚体中的水 分,防止烧结过程中的变形以及碎裂。在初烧结束后,升高温度能够使得其中的二氧化硅、 氧化铝以及其他添加剂在烧结过程中的能够发生化学交联以及有机基团的分解,使得烧结 的得到的胚体的密度增加,体积缩小,高温瓷化步骤能够将窑柱中的各个成分进行陶瓷化 转化,并进一步提升所成的窑柱的密度以及力学性能。同时,在烧结过程中随着有机基团的 分解,在窑内会积累大量的水蒸气,若不及时将这些水蒸气排出,则会对器物的形状造成影 响,从而与原本设计的形状差异较大,因此本发明中通过在中低温是对其进行开窑门排出 水蒸气,能够有效防止器物变形。 作为优选,所述的步骤(3)中素烧温度为850~1000℃,素烧时间为3~8小时。 作为优选,所述的步骤(4)中的釉料按照重量份数计其组分如下:钠长石粉50份、 绿云母粉10~25份、萤石粉5~10份、钠硼解石粉5~10份、硼砂2~8份、氧化铝3.5~10份、紫金土 1~5份、滑石粉1~5份、羧甲基纤维素钠0.5~3份以及水100份。 本发明中的釉料中最主要成分是钠长石粉,其在高温下能够熔融形成长石玻璃, 使得烧制而成的釉层具有半透明的如玉般的特点,同时,其能够对其他的成分之间的空隙 进行填充,使得烧结的釉层更加致密。绿云母以及紫金土中含有较多的铁元素,其在还原性 6 CN 111574187 A 说 明 书 4/7 页 气体的环境下烧结使得铁能够以二价铁的形式存在,因而最终烧结成的釉层的颜色能够保 持通体发绿,犹如翡翠般色泽。而钠硼解石粉以及硼砂加入能够起到助熔剂的效果,使得生 成的釉层更加致密,同时其硼元素的加入能够有效的提升釉层的耐热性,防止釉层在加热 过程中碎裂的现象。同时加入萤石粉能够提升整体釉色的鲜亮程度,使得釉的光泽性大大 提升,同时其具有一定的荧光性,使得其颜色与光泽进一步的像玉般温润。滑石粉以及羧甲 基纤维素钠的加入能够起到增加釉料悬浮性以及与素烧后胚体的粘结性能的特点。 作为优选,所述的步骤(5)中釉烧温度为1280~1350℃,釉烧时间为5~12小时。 因此,本发明具有以下有益效果: (1)通过本发明在烧制青瓷链环时,环与环之间架空设置,烧结而成的青瓷链环通体颜 色均一,如玉般质感; (2)本发明中的青瓷链环美观性好,经济价值高; (3)本发明中采用的窑柱成本较低,综合竞争力高。 附图说明 图1 为本发明的一种结构示意图。 图2 为本发明的窑柱的结构示意图。 其中:柱体1、基座2、圆形通孔组3、圆形通孔4、金属钨丝5、胚环6、金属固定杆7。