技术摘要:

本发明提供了一种铝钪合金靶材的及其制备方法和应用及真空自耗电弧炉,涉及靶材制备技术领域。本发明提供的铝钪合金靶材的制备方法,包括以下步骤:将铝源和钪源混合后进行压制和组焊,将所得组焊电极在水冷铜结晶器中进行两次真空电弧熔炼;然后进行重复热机械加工, 全部

背景技术:

薄膜体声波谐振器(FBAR)和体声波(BAW)谐振器技术是新一代无线射频滤波器、 双工器和多工器,在5G移动通讯领域的应用已日益频繁。FBAR基本结构如图1~2所示,是由 位于硅衬底上的压电薄膜和上下两层金属薄膜电极构成。FBAR滤波器具有良好的应用前 景,可在1-20GHz频段内工作,具有高品质因数(Q因子)、小尺寸、低损耗、优异的温度稳定性 和与PMOS管-NMOS管共同构成的互补型MOS集成电路(CMOS IC)兼容的特点。评价声波谐振 器性能的一个指标是机电耦合系数(kt2),它表示电极与压电材料之间的能量传递效率;在 其他条件相同的情况下,一般认为k 2t 较高的声谐振器性能优于kt2较低的声波谐振器。因 此,在高性能无线应用中,如5G和LTE应用中,一般都希望使用kt2水平较高的声波谐振器。 AlN薄膜因其高声波速度与高Q值常被用做FBAR器件的压电层材料。然而,它的机 电耦合系数大约仅为6.5%,该值对于FBAR/BAW滤波器的应用远远不够。声波谐振器的kt2 受压电材料和电极的尺寸、组成、结构性能等因素的影响,这些因素反过来又受到用于制造 声波谐振器的材料和制造工艺的影响。目前,改进kt2的方法主要是在声波谐振器的压电材 料中加入钪或其他稀土元素,如钇、铒等。其中,ScAlN薄膜在FBAR/BAW器件的应用前景已经 吸引了材料领域的高度重视。ScAlN薄膜一般利用高纯铝靶和高纯钪靶通过反应共溅射沉 积制备的,但是该法制备的ScAlN薄膜成分均匀性极差、Kt2变化范围大,严重影响薄膜性 能,研究发现以铝钪合金靶坯溅射制备的ScAlN薄膜,能够改善其薄膜成分均匀性、Kt2和薄 膜性能。 目前,对于高钪含量的铝钪合金的制备国内外报道相对较少。中国专利 CN109252142A通过冷坩埚悬浮熔炼结合变频电磁搅拌制备铝钪合金靶坯,然而采用电磁搅 拌无法使熔体混合均匀,导致靶材的偏析越严重以及晶粒组织越粗大。

技术实现要素:

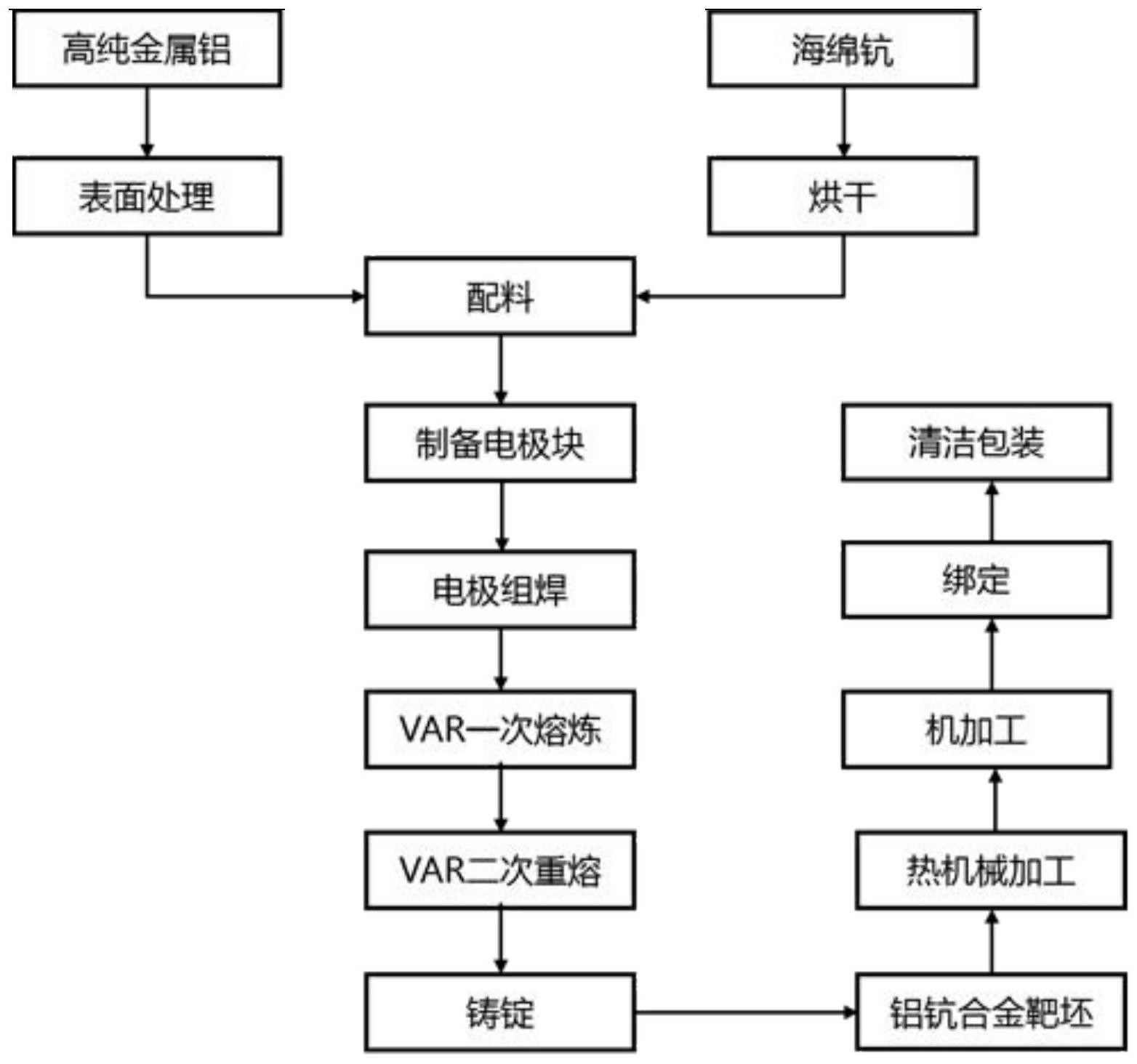

鉴于此,本发明的目的在于提供一种铝钪合金靶材的及其制备方法和应用及真空 自耗电弧炉。本发明提供的铝钪合金靶材晶粒组织小而均匀,无气孔和偏析等明显缺陷。 为了实现上述发明目的,本发明提供以下技术方案: 本发明提供了一种铝钪合金靶材的制备方法,包括以下步骤: 将铝源和钪源混合后进行压制,得到自耗电极; 将所述自耗电极进行组焊,得到组焊电极; 将所述组焊电极置于水冷铜结晶器中依次进行第一真空电弧熔炼和第一冷凝,得 到铝钪一次铸锭; 将所述铝钪一次铸锭置于水冷铜结晶器中依次进行第二真空电弧熔炼和第二冷 3 CN 111593216 A 说 明 书 2/8 页 凝,得到铝钪二次铸锭; 将所述铝钪二次铸锭进行重复热机械加工,得到铝钪合金靶材; 所述水冷铜结晶器的侧壁外设置有稳弧线圈,所述稳弧线圈外侧设置有水套。 优选的,所述水冷铜结晶器内装有引弧料;所述引弧料的厚度为1~2mm; 所述水冷铜结晶器的直径为100~210mm。 优选的,所述第一真空电弧熔炼的真空度为2×10-3Pa~3×10-3Pa,电流为2000~ 3000A,时间为0.5~2min。 优选的,所述第二真空电弧熔炼的真空度为2×10-3Pa~3×10-3Pa,电流为7000~ 9000A,时间为0.5~1.5min。 优选的,所述铝钪一次铸锭的直径为130~180mm。 优选的,所述组焊电极的直径为65~90mm; 所述组焊电极由四块自耗电极构成,每块自耗电极的质量独立为70~80g,密度独 立为4~4.5g/cm3。 优选的,所述热机械处理的温度为400~480℃,所述热机械加工的重复次数为3 次,单次热机械处理过程中铝钪合金铸锭的变形率独立为25~30%。 本发明还提供了上述技术方案所述制备方法制备的铝钪合金靶材,所述铝钪合金 靶材平均晶粒尺寸为45~55μm,致密度>98%,氧含量<200ppm。 本发明提供了上述技术方案所述铝钪合金靶材在制备ScAlN薄膜或作为FBAR/BAW 器件的铝钪合金溅射靶材中的应用。 本发明还提供了一种真空自耗电弧炉,包括炉体1、用于对炉体1真空处理的真空 系统2和供电电源与控制柜3,所述炉体1围成炉腔; 所述炉腔内的下部设置有可拆卸安装的水冷铜结晶器11; 所述水冷铜结晶器11与所述炉体1的内壁之间的空间形成的水套14,所述水套14 的底部设置有进水口141和出水口142;所述水套14内设置有第一电磁搅拌器15和第二电磁 搅拌器16;所述第一电磁搅拌器15带有第一稳弧线圈151,所述第二电磁搅拌器16带有第二 稳弧线圈161; 所述炉腔内上部设置有电极杆12,所述电极杆12与电极13可拆卸连接,所述电极 13的底端悬于所述水冷铜结晶器11内; 所述供电电源与控制柜3分别与所述电极杆12、第一稳弧线圈151和第二稳弧线圈 161电连接; 所述真空系统2通过所述炉体1的侧壁与所述炉腔相通。 本发明提供了一种铝钪合金靶材的制备方法,包括以下步骤:将铝源和钪源混合 后进行压制,得到自耗电极;将所述自耗电极进行组焊,得到组焊电极;将所述组焊电极置 于水冷铜结晶器中依次进行第一真空电弧熔炼和第一冷凝,得到铝钪一次铸锭;将所述铝 钪一次铸锭置于水冷铜结晶器中依次进行第二真空电弧熔炼和第二冷凝,得到铝钪二次铸 锭;将所述铝钪二次铸锭进行重复热机械加工,得到铝钪合金靶材;所述水冷铜结晶器内装 有引弧料。本发明将组焊电极在水冷铜结晶器中两次真空电弧熔炼,避免了采用传统熔炼 炉中的耐火材料对钪的污染,洁净度高,含氧量低;而且由于水冷铜结晶器的快速冷却,能 够防止晶粒长大,热机械加工可进一步细化晶粒,改善铸态组织,从而改善了铝钪合金靶材 4 CN 111593216 A 说 明 书 3/8 页 的组织并修复缺陷,所得铝钪合金靶材的微观组织均匀,平均晶粒均匀(尺寸为45~55μm), 无气孔和偏析等明显缺陷,致密度>98%,铝钪合金靶材成品率≥95%;而且制备方法操作 简单,适宜工业化生产。 附图说明 图1为真空自耗电弧炉示意图,其中,1为炉体,11为水冷铜结晶器;12为电极杆;13 为电极;14为水套,141为进水口,142为出水口;15为第一电磁搅拌器,151为第一稳弧线圈; 16为第二电磁搅拌器,161为第二稳弧线圈;2为真空系统;3为供电电源与控制柜; 图2为制备铝钪合金靶材的工艺流程图; 图3为实施例1制备的铝钪合金靶材的扫描电镜面总谱图,其中,(a)为SEM面总谱 图,(b)为Al元素面分布图,(c)为Sc元素面分布图,(d)为O元素面分布图; 图4为实施例1~4制备的铝钪合金靶材的金相图,其中,(a)为实施例1,(b)为实施 例2,(c)为实施例3,(d)为实施例4。