技术摘要:

本发明提出一种货车高摩闸瓦瓦背自动生产线,包括:位于货车高摩闸瓦瓦背自动生产线首端的放置台、依次设置在放置台后方的第一冲压装置、第二冲压装置、第三冲压装置、第四冲压装置、第五冲压装置共五个冲压装置以及传送带、分别设置在五个冲压装置间以及第五冲压装置 全部

背景技术:

货车高摩闸瓦瓦背自动生产线属于非标自动化机械设备生产线,可以广泛应用在 各种火车闸瓦瓦背的生产制造。 传统货车高摩闸瓦瓦背生产采取单工序生产,每一道工序冲压完成后都需要人工 搬运到下一道工序冲压加工,质量不稳定,劳动强度大;生产效率低,且容易发生安全事故。 通常货车高摩闸瓦瓦背使用4mm的优质钢板冲压,冲床吨位最高达250T,冲压生产时产生的 噪音高达120分贝,即使有防护耳机,也不能完全避免噪音污染。长时间处在120分贝噪声环 境中,会使操作员工神经系统产生抑制,引发神经衰弱症,对员工听力造成极大的不可逆损 害,且会极大影响工作效率。 中国专利申请“CN201310067630.6家电壳体自动冲压生产线” 针对现有家电行业 壳体部件都需要经过多道工序冲压/拉伸成型,需要不同的冲压/拉伸压力机,同时工序间 运输、定位等需要大量辅助人工,工人劳动强度大、安全系数低,效率低的缺点,依次采用4 台数控冲压/拉伸液压机对壳体板料进行冲压/拉伸成型,上料机械手逐张将对中台上料坯 送往压机里面进行冲压/拉伸,下一台上料机械手取出冲压拉伸好的料坯送往下一个对中 台定位以及送往下一台压机压制产品。但该申请为家电壳体的冲压生产线,其方案局限性 较大,其冲压生产过程中的冲压仅适用于折弯等家电外壳轮廓的生产,不能广泛适用于货 车高摩闸瓦瓦背的生产。

技术实现要素:

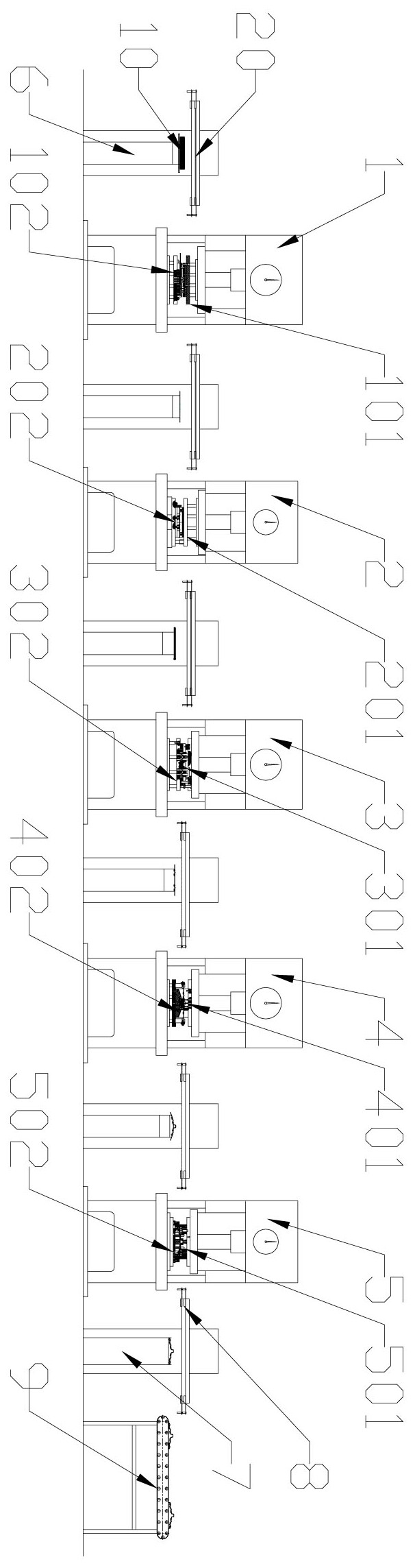

为了解决现有技术中货车高摩闸瓦瓦背生产单工序生产造成的生产效率低、人工 取放料而产品质量不稳定的问题,本发明提出一种货车高摩闸瓦瓦背自动生产线。 一种货车高摩闸瓦瓦背自动生产线,包括:位于货车高摩闸瓦瓦背自动生产线首 端的放置台、依次设置在放置台后方的第一冲压装置、第二冲压装置、第三冲压装置、第四 冲压装置、第五冲压装置共五个冲压装置以及传送带、分别设置在五个冲压装置间以及第 五冲压装置和传送带间的中转台和设置在每个放置台和中转台上方的机械手;所述第一冲 压装置、第二冲压装置、第三冲压装置、第四冲压装置、第五冲压装置、传送带以及机械手均 通过控制系统联动控制; 所述放置台上呈放有未加工的瓦背胚料; 所述第一冲压装置在瓦背胚料上加工通孔和产品标识; 所述第二冲压装置实现瓦背胚料上凸包的成型; 所述第三冲压装置在瓦背胚料上进行梅花孔的加工; 所述第四冲压装置同时实现瓦背胚料的瓦鼻和整体大圆弧的成型; 4 CN 111545669 A 说 明 书 2/5 页 所述第五冲压装置对基本成型的瓦背胚料进行两端切口以及两端折弯的加工; 所述机械手进行瓦背胚料在放置台、五个冲压装置、中转台以及传送带间的转运。 进一步地,所述第一冲压装置包括机体以及设置在机体的工作台上的第一上模和 第一下模,所述第一上模上伸出三根冲孔刀具,所述第一下模上开设有与冲孔刀具相匹配 的冲刀孔。 进一步地,所述第二冲压装置包括机体以及设置在机体的工作台上的第二上模和 第二下模,所述第二上模的底面为设置有凹坑的平面,所述第二下模的顶面上设置有与凹 坑位置和形状均匹配的凸块,所述瓦背胚料上的凸包由凹坑和凸块配合冲压形成。 进一步地,所述第三冲压装置包括机体以及设置在机体的工作台上的第三上模和 第三下模,所述第三上模的底面伸出有梅花孔刀具,所述梅花孔刀具的头部为棱锥状,所述 第三下模上设置有与梅花孔刀具相匹配的冲刀孔。 进一步地,所述第四冲压装置包括机体以及设置在机体的工作台上的第四上模和 第四下模,所述第四上模和第四下模的接触面整体为弧形,第四下模的中间位置处设置有 瓦鼻成型块,相应的第四上模上开设有与瓦鼻成型块相配合的成型腔,第四下模上还设置 有为梅花孔预留的沉孔,所述沉孔用于保护已成型的梅花孔不被挤压变形。 进一步地,所述第五冲压装置包括机体以及设置在机体的工作台上的第五上模和 第五下模,所述第五上模设置有对称切口刀具,所述切口刀具将瓦背胚料两侧均切出两道 切口,通过第五上模和第五下模的配合使切口处形成中间上凸,两边下凹的形状并在瓦背 胚料的两端进行折弯。 进一步地,所述机械手包括可沿导轨滑行的机架杆以及设置在机架杆两端的吸 盘。 进一步地,五个冲压装置的中轴线与放置台中轴线或中转台中轴线的距离与机架 杆两端吸盘间的距离相等。 进一步地,所述第一冲压装置和第二冲压装置中瓦背胚料通过边角进行弹性定 位,第三冲压装置、第四冲压装置以及第五冲压装置通过已成型的孔进行精确的孔定位。 进一步地,所述第一冲压装置、第二冲压装置、第三冲压装置、第四冲压装置、第五 冲压装置的上下冲压模具中均设置有方便瓦背胚料拆卸的模具浮料组件。 与现有技术相比,本发明的有益效果是: 通过货车高摩闸瓦瓦背自动线的设计,机械手可替代人工取放料操作,实现货车高摩 闸瓦瓦背自动化生产;生产效率大幅提高,单件生产周期短且稳定,减少了工序间人工搬运 造成的时间浪费和人工搬运定位造成的产品合格率下降的问题;生产成本大幅降低,生产 线自动化程度高,工人数量需求少且工人劳动强度低,节省了人工成本;安全性大幅提高, 传统人工操作的生产线虽然冲压装置有安全防护装置,但也会出现因放料失误而损坏模具 以及操作失误造成的工伤事故,而通过货车高摩闸瓦瓦背模具自动线进行生产作业,工人 不用直接操作冲床生产,极大降低了工伤事故发生的概率; 依次通过五台冲压装置以及其上设置的五组冲压模具,对瓦背胚料进行了高效精准的 冲压成型工作,其中: 第一冲压装置在瓦背胚料上加工通孔和产品标识; 第二冲压装置实现瓦背胚料上凸包的成型; 5 CN 111545669 A 说 明 书 3/5 页 第三冲压装置在瓦背胚料上进行梅花孔的加工; 第四冲压装置同时实现瓦背胚料的瓦鼻和整体大圆弧的成型; 第五冲压装置对基本成型的瓦背胚料进行两端切口以及两端折弯的加工;其冲压过程 简练紧凑,结合自动化的用于转运的机械手,实现了货车高摩闸瓦瓦背的高效率生产。 附图说明 图1是本发明一种货车高摩闸瓦瓦背自动生产线的整体结构示意图。 图2是本发明一种货车高摩闸瓦瓦背自动生产线的第一上模和第一下模结构示意 图。 图3是本发明一种货车高摩闸瓦瓦背自动生产线的第二上模和第二下模结构示意 图。 图4是本发明一种货车高摩闸瓦瓦背自动生产线的第三上模和第三下模结构示意 图。 图5是本发明一种货车高摩闸瓦瓦背自动生产线的第四上模和第四下模结构示意 图。 图6是本发明一种货车高摩闸瓦瓦背自动生产线的第五上模和第五下模结构示意 图。 图7是本发明一种货车高摩闸瓦瓦背自动生产线的机械手和中转台结构示意图。 图8是本发明一种货车高摩闸瓦瓦背自动生产线的瓦背胚料成型结构示意图。 附图标号为1为第一冲压装置,2为第二冲压装置,3为第三冲压装置,4为第四冲压 装置,5为第五冲压装置,6为放置台,7为中转台,8为机械手,9为传送带,10为瓦背胚料,11 为冲孔刀具,12为凹坑,13为凸块,15为梅花孔刀具,16为瓦鼻成型块,17为成型腔,18为沉 孔,19为切口刀具,20为机架杆,21为吸盘,22为模具浮料组件,23为通孔,24为凸包,25为梅 花孔,26为瓦鼻,101为第一上模,102为第一下模,201为第二上模,202为第二下模,301为第 三上模,302为第三下模,401为第四上模,402为第四下模,501为第五上模,502为第五下模。