技术摘要:

本发明涉及一种电缆夹具的生产工艺,包括:S1、制备金属液:将质量份数为20~30份的钢块、80~90份的铝块以及5~10份的钛块放置在熔炼炉内进行熔炼金属液;S2、压铸:将步骤S1中制得的金属液压射到专用的真空压铸模具内,压铸模具温度为350℃~400℃,压铸压力为80~90 全部

背景技术:

: 电缆夹具是一种电缆敷设、安装后用来固定电缆,使电缆占用正确的位置,防止因外力 或自重导致电缆产生移动的专用夹具,确保敷设后的电缆排列整齐,不出现交叉排列现象, 是一种新型、美观实用的电缆固定佳品。 电缆夹具的材质大多为铝材质,耐高温稳定性差,在夹持电缆过程中,电流流经电 缆过程中会产生磁场,导致夹具之间形成磁场闭合回路,使电缆温度升高,尤其当电缆通过 大电流时,温度迅速升高,高温使电缆夹具内部产生冲击损伤,使电缆夹具承受高温的热冲 击,表面开裂,剥落,内部应力集中,降低电缆夹具的结构强度; 其次,铝液在压铸时,高速喷射充满型腔,型腔内的气体来不及排出而卷入铝液内,从 而使铸件含气量过高,影响铸件的可焊接件以及可热处理性,压铸件的力学性能和表面质 量差,而铸件气孔率具有较好的抗热冲击损伤性,但是气孔的存在会降低电缆夹具的热导 率,当遇到大电流通过的电缆时,需要电缆夹具本身具有较快的传热效率来降低大流量电 缆本身产生的温度,因此真空压铸能实现一定均匀度的气孔率,使电缆夹具既能具有较好 的抗热冲击损伤性,又能具有较高的热导率。 然而现有的真空压铸模具真空压铸时,金属液经过压头向型腔流动,位于型腔另 一侧面的真空管通过真空泵进行抽真空,从而快速抽除型腔内部分气体,但是,当金属液流 向型腔时,需要停止真空泵工作,否则金属液随着气体流向真空管以及真空泵而堵塞真空 泵,但是金属液开始流向型腔内就关闭真空泵,那么型腔内的气体则无法彻底排除,达不到 型腔高真空度的要求,因此目前真空压铸技术还无法同时实现既保证型腔高真空度,又能 避免金属液堵塞真空泵的作用,无法保证电缆夹具既能产生较好的抗热冲击损伤性,又能 具有较高的热导率。

技术实现要素:

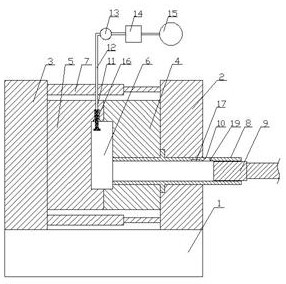

: 本发明的目的是为了克服以上的不足,提供一种电缆夹具的生产工艺,保证制得的电 缆夹具抗拉强度为210MPa~230Mpa,伸长率7.56%~7.95%,既能保证电缆夹具产生较好的 抗热冲击损伤性,又能具有较高的热导率。 本发明的目的通过以下技术方案来实现:一种电缆夹具的生产工艺,包括: S1、制备金属液:将质量份数为20~30份的钢块、80~90份的铝块以及5~10份的钛块 放置在熔炼炉内进行熔炼金属液,同时铝块、钢块、钛块按照由下至上的顺序放置,熔炼温 度为1600~1700℃,得到预备金属液,在预备金属液上均匀撒入造渣剂粉末,然后在转速 300~400r/min下搅拌25~30min,搅拌结束后进行扒渣处理,得到金属液; S2、压铸:将步骤S1中制得的金属液压射到专用的真空压铸模具内,压铸模具温度为 350℃~400℃,压铸压力为80~90MPa,真空压铸模具内真空度为50KPa~60KPa,制得夹具 铸件; S3、除去浇冒口:取出夹具铸件,清理除去浇冒口和毛刺; 4 CN 111575547 A 说 明 书 2/5 页 S4、抛丸:将制得的夹具铸件放入抛丸机内进行抛丸处理,使制得的夹具铸件的抗拉强 度为210MPa~230Mpa,伸长率7.56%~7.95%。 本发明的进一步改进在于:步骤S2中真空压铸模具包括底座,底座上设有定模支 撑块与动模支撑块,定模支撑块上固定设有定模,动模支撑块上固定设有动模,动模与定模 相向对应设置且动模与定模之间具有型腔,定模支撑块与动模支撑块之间的两侧位置设有 驱动轴; 贯穿定模支撑块与定模设有进液筒,进液筒的进口端处设有压头,进液筒的侧壁上设 有进液口,进液筒的出口端与型腔连通,动模远离进液筒的一侧设有真空通道,贯穿真空通 道的外侧端连接有真空管,真空管与型腔连通,真空管的另一端依次连接有真空阀、负压罐 以及真空泵,动模远离进液筒的一侧内壁上设有封堵组件,封堵组件与真空通道的一端连 接,进液筒靠近进液口的后侧位置嵌有第一红外线感应开关,真空通道的前沿位置嵌有第 二红外线感应开关,第一红外线感应开关与第二红外线感应开关与真空阀电连接。 本发明的进一步改进在于:真空通道包括第一通道、第二通道与第三通道,第一通 道、第二通道与第三通道形成阶梯状结构,第一通道的内径大于第二通道的内径,第二通道 的内径大于第三通道的内径,第一通道靠近型腔设置。 本发明的进一步改进在于:封堵组件包括设置在第二通道内的弹簧,弹簧的一端 延伸至型腔内且弹簧的该端固定连接有封盘,封盘包括横向部以及纵向部,横向部与纵向 部形成T型状结构,纵向部与弹簧的一端固定连接,纵向部的外径与第二通道的内径一致, 横向部的外边缘设有橡胶层,橡胶层的外径与第一通道的内径一致。 本发明的进一步改进在于:弹簧上固定套设有挡板,挡板置于第二通道内。 本发明的进一步改进在于:挡板至弹簧连接第二通道的一端的距离为a,挡板至弹 簧连接封盘的一端的距离为b,a的长度是b的长度的2-3倍。 本发明的进一步改进在于:进液口靠近进液筒的内壁为喇叭口,喇叭口与进液筒 的内壁平滑过渡。 本发明的进一步改进在于:步骤S1中,在进行熔炼金属液之前,在熔炼炉内撒入清 渣剂,熔炼炉内温度设置为850℃,再利用铲子将熔炼炉内结渣进行清除。 本发明与现有技术相比具有以下优点: 1、本发明采用一定含量的钢块、铝块和钛块,在高温下钛块生成二氧化钛薄膜阻碍氧 化,保证金属液压铸后的热稳定性以及结构强度,使电缆夹具在夹持高电流的电缆时,避免 高温影响电缆夹具的力学性能以及热稳定性,保证制得的电缆夹具抗拉强度为210MPa~ 230Mpa,伸长率7.56%~7.95%。 2、通过专用结构的真空压铸模具对金属液进行真空压铸,避免金属液堵塞真空通 道的同时,保证压铸的高真空度,从而保证电缆夹具既能产生较好的抗热冲击损伤性,又能 具有较高的热导率,当夹持大电流电缆时,避免高温对电缆夹具的热损伤以及内部热应力 集中,同时快速传热散热,从而保证电缆夹具的力学性能。 附图说明: 图1为本发明一种提高型腔真空度的真空压铸模具的结构示意图。 图2为本发明一种提高型腔真空度的真空压铸模具的封堵组件的结构示意图。 图中标号: 5 CN 111575547 A 说 明 书 3/5 页 1-底座、2-定模支撑块、3-动模支撑块、4-定模、5-动模、6-型腔、7-驱动轴、8-进液筒、 9-压头、10-进液口、11-真空通道、12-真空管、13-真空阀、14-负压罐、15-真空泵、16-封堵 组件、17-第一红外感应开关、18-第二红外感应开关、19-喇叭口; 111-第一通道、112-第二通道、113-第三通道; 161-弹簧、162-封盘、163-橡胶层、164-挡板、1621-横向部、1622-纵向部。