技术摘要:

本发明涉及一种智能双层车厢,其包括厢体,厢体中设有水平设置的中间隔板,厢体中设有用于带动中间隔板沿竖直方向移动的升降组件,厢体中设有若干用于盛装货物的承料托盘,承料托盘的竖直外周侧设有磁性板,厢体竖直内侧壁上设有若干磁性条,磁性板远离承料托盘一侧的 全部

背景技术:

厢式挂车是物流运输中常用的流通设备,能够实现原材料、半成品、成品的大批量 运输。以最低的成本,对货物进行运输、保管和配送,是现代物流中常见的交通工具。而现有 的厢式挂车车厢通常为一层结构,在运送易碎品或不抗压货物时,车厢中只能放置一层货 物,导致车厢中的大部分空间没有得到合理利用,不仅降低了货物的运送效率,也增加了货 物的运送成本。 现有公告号为CN205292377U的实用新型专利,公开了一种双层运输车,包括外车 厢和与外车厢连接的外厢门;外车厢内部设有上层活动底板,上层活动底板连接有升降机 构和锁止机构。通过升降机构控制上层活动底板沿竖直方向移动,通过锁止机构使上层活 动底板可固定在外车厢内部的任意高度。上层活动底板将外车厢内部分成上下两层,在运 输易碎品、不抗压货物或不可堆叠货物时,外车厢底部放置一层货物,上层活动底板上放置 一层货物,提高了货物的运送效率,也降低了货物的运送成本。 上述中的现有技术方案存在以下缺陷:运输车通常需要携带货物行驶较远的距 离,如跨市、跨省或跨国。在行驶期间,不免遇到上下坡、转弯或急停等情况。当发生上述情 况时,车厢中的货物容易因惯性发生位移,货物与货物之间或货物与车厢之间容易发生碰 撞,导致货物没有得到较好的保护,货物易损坏。

技术实现要素:

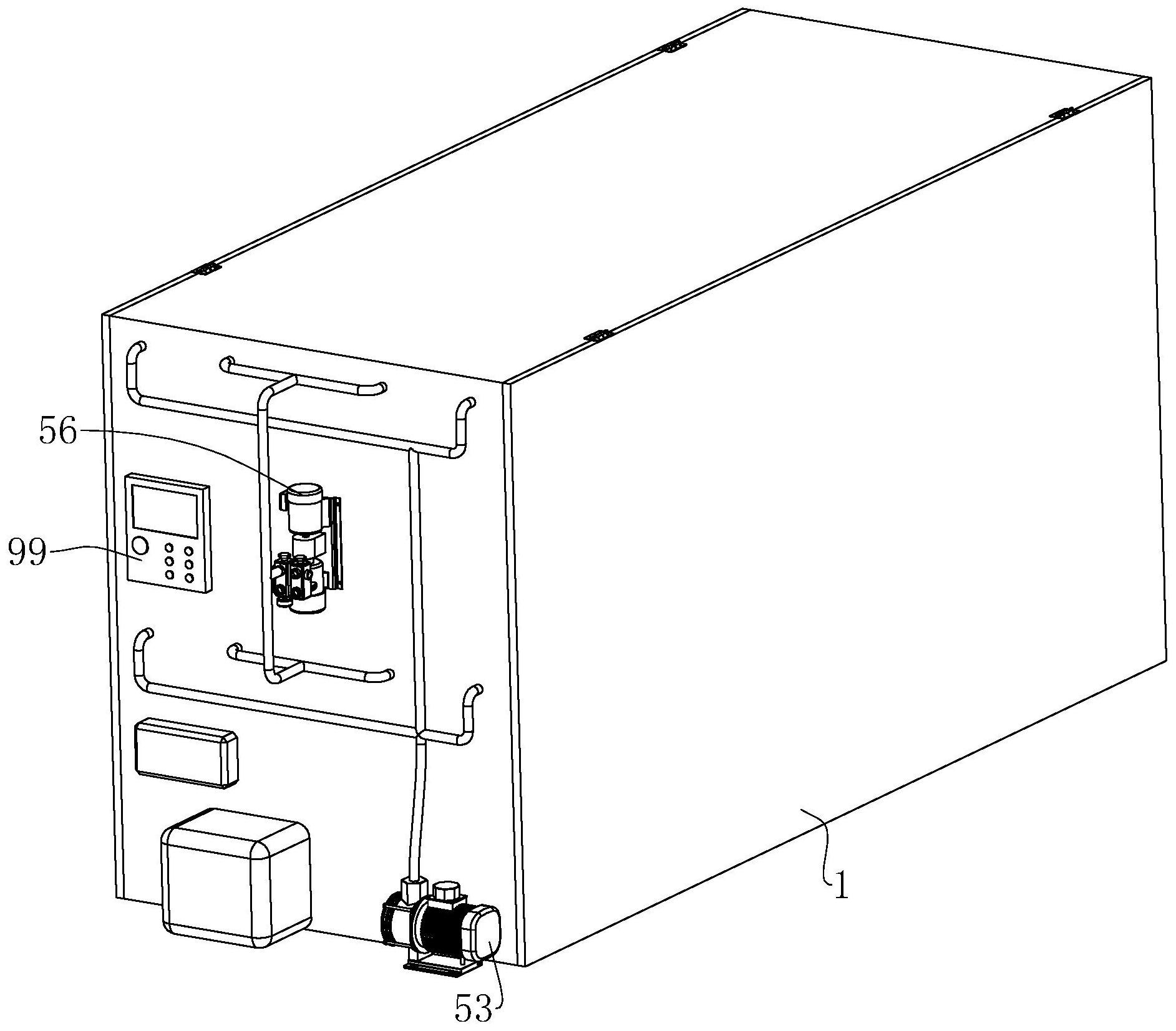

针对现有技术存在的不足,本发明的目的之一是提供一种智能双层车厢,其具有 货物在运输过程中不易损坏的效果。 本发明的上述发明目的是通过以下技术方案得以实现的: 一种智能双层车厢,包括厢体,所述厢体中设有水平设置的中间隔板,所述厢体中设有 用于带动中间隔板沿竖直方向移动的升降组件,所述厢体中设有若干用于盛装货物的承料 托盘,所述承料托盘的竖直外周侧设有磁性板,所述厢体竖直内侧壁上设有若干磁性条,所 述磁性板远离承料托盘一侧的极性与磁性条远离厢体一侧的极性相同,所述承料托盘的下 表面设有防滑板。 通过采用上述技术方案,中间隔板增加车厢可容纳货物量,提高货物的运输效率, 降低运输成品。升降组件带动中间隔板沿竖直方向移动,使车厢适应不同高度或大小的货 物,提高车厢的灵活性。承料托盘用于盛装货物,将货物放在承料托盘中,再将承料托盘运 输到厢体中,相比于每次向厢体中输送单件货物,如此操作可将货物叠摞在承料托盘中,便 于货物的装车,提高车厢的上料效率。承料托盘的下表面设有防滑板,防滑板与厢体内侧底 壁之间的摩擦力较大,与中间隔板上表面之间的摩擦力也较大。使放置在厢体中的承料托 盘不易发生位移,从而使承料托盘中的货物不易发生位移,货物与货物之间或货物与厢体 3 CN 111591205 A 说 明 书 2/7 页 之间不易发生碰撞,对货物进行保护,货物不易损坏。 此外,承料托盘的外周侧设有磁性板,厢体的竖直侧壁上设有磁性条。磁性板与磁 性条接近时,由于同极相斥,承料托盘与厢体侧壁之间产生相互排斥的力,使承料托盘向靠 近厢体侧壁的方向移动时,受到的排斥力越来越大,从而使承料托盘不易与厢体的侧壁抵 接,货物不易撞击在厢体的侧壁上,货物受到保护,不易损坏。同时,相邻的承料托盘之间的 磁性板也产生相互排斥的力,使承料托盘之间不易发生撞击,承料托盘中的货物不易发生 撞击,也不易脱离承料托盘,不易损坏。 本发明在一较佳示例中可以进一步配置为:所述中间隔板的下表面和厢体的上内 侧壁上均设有若干充气囊,所述充气囊上连接有充气管,所述充气囊的进气端设有单向阀, 所述充气管远离充气囊的一端连接有充气泵;所述充气囊上还设有抽气管,所述充气囊的 出气端设有控制阀,所述抽气管远离充气囊的一端连接有真空泵。 通过采用上述技术方案,充气泵向充气囊中充气,使充气囊膨胀,从而与厢体中的 货物抵接,对货物具有限位作用。货物的上端与充气囊抵接,产生摩擦力,货物不易发生位 移;货物下方的承料托盘也不易发生位移,使货物不易发生碰撞,保护货物不易损坏。充气 囊不使用时通过真空泵将充气囊中的空气排到外界,缩小充气囊的空间占用。单向阀和控 制阀使充气囊中的空气不易泄漏,保证货物在运输过程中充气囊中具有足够的空气使充气 囊与货物抵接,并将货物抵紧。 本发明在一较佳示例中可以进一步配置为:所述厢体包括厢架和位于厢架上端且 水平设置的顶板,所述厢体还包括位于厢架两侧且竖直设置的侧板,所述厢架的一端设有 竖直设置的固定板,所述厢架远离固定板的一端铰接有厢门;所述侧板均与顶板铰接,所述 厢架上铰接有若干翻转液压缸,所述翻转液压缸的输出端与侧板的内壁铰接,所述厢架靠 近厢门的侧面上安装有抵接传感器,所述抵接传感器电连接有控制器,所述厢架靠近厢门 的侧面上还设有安全指示灯,所述安全指示灯与控制器电连接。 通过采用上述技术方案,控制器接收抵接传感器发送的信号,并控制安全指示灯 闪烁或熄灭。当厢门与抵接传感器抵接时,抵接传感器向控制器发生信号,使安全指示灯不 闪烁;相反,若厢门未与抵接传感器抵接或抵接不够充分,控制器控制安全指示灯闪烁,提 醒工人在关闭厢门时应将厢门锁紧。避免在货物的运送过程中,厢门开启,货物掉出厢体, 造成货物损坏。 本发明在一较佳示例中可以进一步配置为:所述控制器电连接有用于获取厢体移 动速度的速度传感器,与所述厢体连接的车俩驾驶室中设有与控制器电连接的报警器。 通过采用上述技术方案,速度传感器对厢体的移动速度进行实时检测,由于厢体 与承载厢体的车辆的移动速度相同,也可使速度传感器直接获取车辆的行驶速度。控制器 同时与抵接传感器和速度传感器电连接,在车辆行驶过程中,若抵接传感器未与厢门充分 抵接,控制器会控制报警器进行报警,警示工人及时检查厢门的锁紧状态,从而保证货物不 易脱离厢体内部,保证货物的运输安全,使货物不易因掉落损坏。 本发明在一较佳示例中可以进一步配置为:所述充气泵、真空泵和控制阀均与控 制器电连接。 通过采用上述技术方案,通过控制器智能控制充气泵、真空泵和控制阀的启动关 闭状态。提高车厢的自动化程度。 4 CN 111591205 A 说 明 书 3/7 页 本发明在一较佳示例中可以进一步配置为:所述中间隔板靠近厢门的一端设有伸 缩架,所述中间隔板的下表面设有用于控制伸缩架伸展或收缩的控制缸,所述控制缸与控 制器电连接。 通过采用上述技术方案,当厢体跟随与其连接的车辆移动时,若厢门未与抵接传 感器充分抵接,此时控制器控制控制缸动作,使伸缩架展开,对货物进行保护,防止货物脱 离厢体内部,使货物不易损坏。 本发明在一较佳示例中可以进一步配置为:所述中间隔板的下板面设有若干加强 筋。 通过采用上述技术方案,加强筋提高中间隔板的强度,中间隔板不易断裂且承载 力更好,放置在中间隔板上的货物不易压断中间隔板与下方的货物发生撞击,货物不易损 坏。 本发明在一较佳示例中可以进一步配置为:所述升降组件包括若干与厢体下表面 边缘连接的升降液压缸,所述升降液压缸竖直设置,所述中间隔板的四个边角处均连接有 升降液压缸的输出端,所述中间隔板靠近侧板一侧的中间也连接有所述升降液压缸的输出 端; 所述升降液压缸均与控制器电连接。 通过采用上述技术方案,中间隔板的四个边角和长度方向的中间处均设有升降液 压缸,升降液压缸对中间隔板起到支撑作用,六个升降液压缸提高中间隔板的稳定性,使中 间隔板上的货物不易掉落,从而不易损坏。此外,控制器与各个升降液压缸电连接。通过控 制器控制升降液压缸提高了车厢的智能化程度,也方便了中间隔板的调节过程,同时也使 各个升降液压缸的动作幅度更整齐,中间隔板不易歪斜,中间隔板与水平面平行使中间隔 板上的货物不易滑动,货物不易与厢体侧壁发生碰撞。 本发明在一较佳示例中可以进一步配置为:所述承料托盘的下端设有多个水平设 置的通槽。 通过采用上述技术方案,通常使用叉车运输承料托盘,通槽便于承料托盘与叉车 连接,从而便于承料托盘的运输。此外,通槽也便于工人移动承料托盘,调整承料托盘位于 厢体内部的位置,合理使用厢体的内部空间。 本发明在一较佳示例中可以进一步配置为:所述厢体中设有多个备用气囊,所述 备用气囊上设有通气管,所述通气管上连接有密封盖。 通过采用上述技术方案,当货物与厢体的侧壁之间存有较大空隙时,使用备用气 囊,使备用气囊的一侧与厢体侧壁抵接,另一侧与货物抵接,缩小货物的可移动空间,从而 使货物不易发生移动,货物不易与厢体的侧壁发生碰撞,货物不易损坏。此外,由于备用气 囊可自由移动,因此可将备用气囊放置在厢体中的任意位置,提高货物的稳定性,使货物不 易发生移动。 综上所述,本发明包括以下至少一种有益技术效果: 1.承料托盘上的磁性板与厢体上的磁性条之间存有相互排斥的力,当承料托盘向靠近 厢体侧壁的方向移动时,磁性板与磁性条之间的相互排斥力使承料托盘不易与厢体发生碰 撞或缓冲碰撞力度,从而对货物进行保护,使货物不易损坏; 2.防滑板增加承料托盘与厢体之间或承料托盘与中间隔板之间的摩擦力,使承料托盘 5 CN 111591205 A 说 明 书 4/7 页 不易发生位移,从而使货物不易发生位移,货物较为稳定的位于厢体内部,货物不易损坏; 3.充气囊与货物抵接后,给予货物向下的压力,使货物不易发生移动,从而使货物不已 发生碰撞,货物不易损坏;此外,充气囊具有一定弹性,不易压坏货物。 附图说明 图1是智能双层车厢的整体结构示意图; 图2是智能双层车厢的内部结构示意图; 图3是承料托盘的整体结构示意图; 图4是智能双层车厢开启侧板后的结构示意图; 图5是充气囊的结构示意图; 图6是图4中A处的局部放大示意图; 图7是用于体现与控制器电连接的设备示意图; 图8是控制器控制方法示意图; 图9是备用气囊整体结构示意图。 图中,1、厢体;11、厢架;111、翻转液压缸;112、抵接传感器;113、安全指示灯;12、 顶板;13、侧板;131、磁性条;14、固定板;15、厢门;16、速度传感器;17、报警器;18、底板;2、 中间隔板;21、伸缩架;22、控制缸;23、加强筋;3、升降组件;31、升降液压缸;4、承料托盘; 41、磁性板;42、防滑板;43、通槽;5、充气囊;51、充气管;52、单向阀;53、充气泵;54、抽气管; 55、控制阀;56、真空泵;6、备用气囊;61、通气管;62、密封盖;99、控制器。