技术摘要:

本发明油井测试与等泵充满按冲次同步数控抽油法,涉及油田开发抽油生产技术领域。本发明为一种软件用来控制一种大冲程直线匀速低速运动“能等泵充满再运转的智能抽油机”,以时间控制为手段,以载荷测试为依据,通过油杆油管驱动井下优选大泵径大冲程的“能充满可泄油 全部

背景技术:

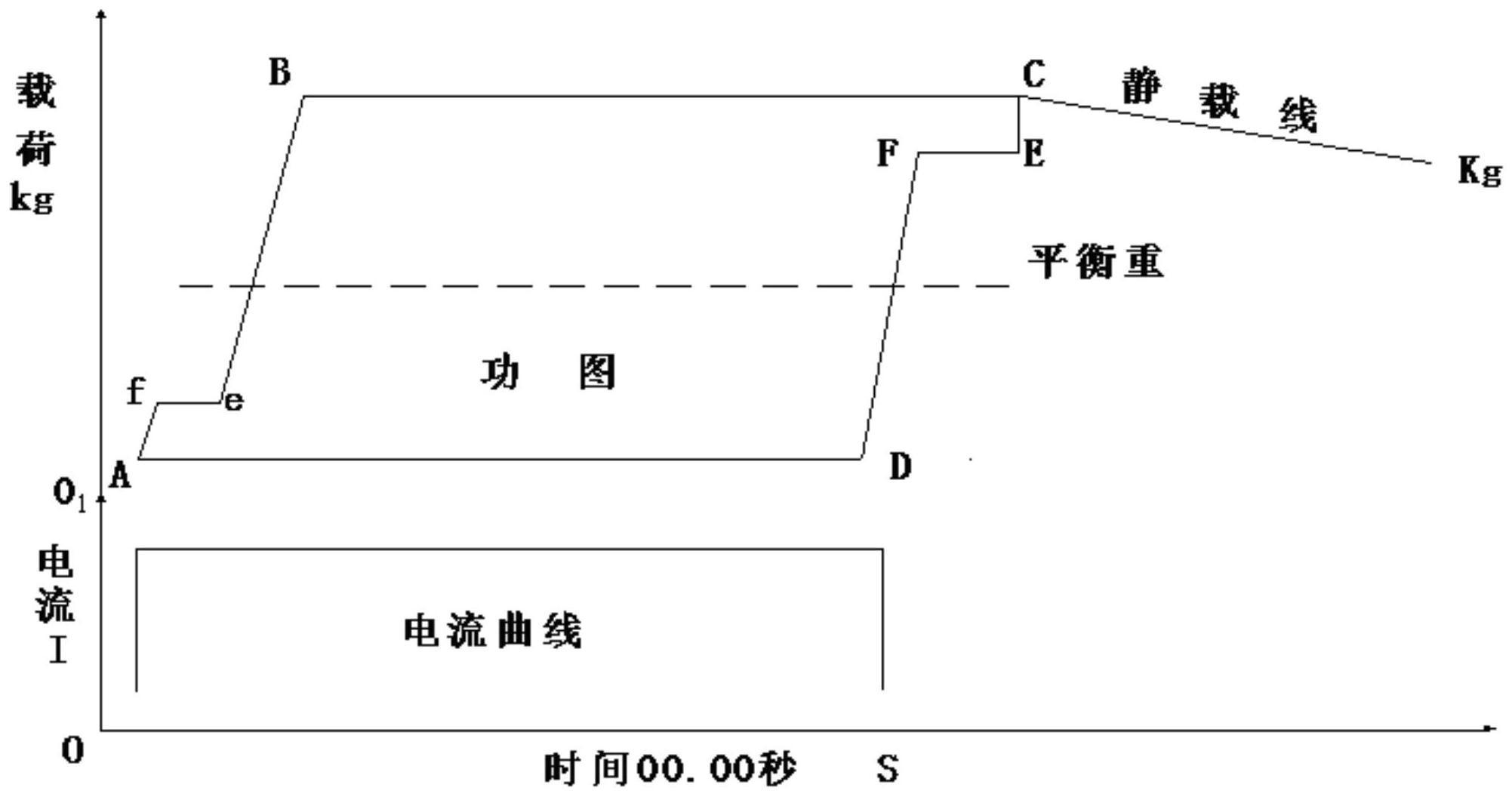

以游梁式抽油机和整筒管式抽油泵为主体的现有抽油法以下简称[现有抽油法] 已有一百多年的历史,它用地面的抽油机通过油管油杆连接井下抽油泵进行抽油生产,历 史实践证明有杆抽油是最经济最可靠的抽油法,同时游梁抽油机具有很高的可靠性,可在 野外无人职守的情况下长期安全运转,当然这种高可靠性是建立在低效的曲柄连杆传动机 构和超大的机械强度。 现有抽油方法也有问题而且是致命性的问题就是生产成本高,有很多低产井成本 超过国际油价,特别开发到中后期的老油田,效益很差,造成非常困难的局面,明显的原因 是抽油效率过低,平均只有20%左右,很多低产井只有8%~15%,而效率低的主要根源是 泵效低,绝大多数低产井在25%以下,可见4次抽油有3次是在无效运转,而现有抽油方法泵 径冲程冲数调参有近千种,但即使调到最小泵的排量也远大于井的产量,产量再低抽油机 每天也要运转8000次以上,磨损与运动次数成正比的,尤其游梁机下行泵接触液面时正是 下行加速最快的节点造成很大的冲击振动造成很大的机械的疲劳磨损,加大管、杆、泵三抽 设备的维修工作量,检泵周期缩短形成庞大的井下作业队伍使生产消耗全面上升。 效率低的危害不仅如此,都知道影响生产成本的决定因素是产油量,而提高产油 时必须提高油田开发的技术水平,而油藏在地下看不见摸不到,技术水平高低取决油井测 试水平如何。显示地下油藏动态最重要的参数油井产油计量,误差过大是普遍公认的大老 难问题,而油井管理最重要的参数示功图不用说不能量化就是是否正常出油也必须由有经 验的技术人员才能解释,综合含水连参考的价值都很低,因为油井产量很低泵都充不满,动 液面的价值也只能参考之用。而且除产量是日测量其余全是旬测量,油井出现问题几天之 后才能发现,油田开发要求的及时、齐全、准确实际根本谈不上,还有井下设备漏失、泵效、 调参、抽油效率、能耗等重要问题即没有测试也没有标准稳定统一的计算管理方法。若想彻 底转变生产效益差的被动局面总需要解决两个问题:一是实时、精准、全面油井的数字化测 试,提高油田开发管理的技术水平提高采收率;二是提高以泵效为核心的系统效率,实现泵 不充满不运转等泵充满再运转生产方式,这就是油井测试与等泵充满同步数控的抽油方 法,这要求抽油泵必须具备可靠的能充满、可泄油、双作用杆式泵的功能,抽油机必须配合 抽油泵实时测试抽油泵的充满和工作状态,能按冲程等泵充满再运转并同步实时完成油井 全面数字化测试,信息网络化传输并保持按冲次全自动高效运行的智能抽油机,很显然现 有抽油方法无论用什么电子元件都是不可能的,经二十多年的不泄努力抽油机的滚子凸轮 直驱传动机构、能充满可泄油的双作用杆式抽油泵和能等泵充满再运转的智能抽油机技术 研发已全部完成,尽管如此还没达到数字化自动控制的条件,还需一种合理放大抽油泵充 满双作用等功能效果的方法和智能机运转特性的利用方法才能进行工作程序的数字化自 5 CN 111594139 A 说 明 书 2/12 页 动控制。 针对上述现有技术中所存在的问题,研究设计一种新型的油井测试与等泵充满按 冲次同步数控抽油法,从而克服现有技术中所存在的问题是十分必要的。

技术实现要素:

根据上述现有技术提出的技术问题,而提供一种油井测试与等泵充满按冲次同步 数控抽油法。本发明主要抽油泵的能充满双作用功能效果扩大到泵成为计量器,能靠电机 正反转换向,有足够的时间等泵充满和测试直接数字化为数控抽油法的建立提供必须的条 件,利用智能抽油机的大冲程直线匀速运动性能用时间控制取代位移控制为数控抽油法的 可靠精准的控制条件,达到油井测试与等泵充满同步数控抽油法圆满的实现。 本发明采用的技术手段如下: 一种油井测试与等泵充满按冲次同步数控抽油法,包括:“能充满可泄油的双作用 抽油泵”的能充满双作用功能的效果优化扩大使用方法;“能等泵充满再运转的智能抽油 机”的直线等速匀速运动性能的利用方法及按冲次同步数控抽油法和“能泄油、杆式泵和大 冲程抽油机”的功能组合利用方法; 进一步地,“能充满可泄油的双作用抽油泵”的能充满双作用功能的效果优化扩大 使用方法为:在不改变现有管杆组合的情况下,优选大泵径和大冲程,把泵的排量加大到数 控抽油法能实现四个必须条件:一是、抽油泵抽油的同时还要成为井下大容量精准计量器; 二是、抽油降速使大多数十型以下抽油机电机功率降到10KW以下,既降低抽油的运动速度, 使绝大多数抽油机电机功率降到10KW以下靠电机正反转换向轻松自由;三是,抽油冲次数 减少到有足够的停机等待泵充满的时间,实现泵不充满不运转,等泵充满再运转的抽油方 法;四是,消除干扰达到测试直接数字化水平实现油井测试,既通过泵充满低速匀速运动基 本消除供液不足、气影响和动载等对功图测试的干扰破坏直接达到可数字化测试; 进一步地,“能等泵充满再运转的智能抽油机”的直线等速匀速运动性能的利用方 法及按冲次同步数控抽油方法,包括:直线等速匀速运动性能的利用方法和按冲次同步数 控抽油方法; 进一步地,直线等速匀速运动性能的利用方法:是利用直线等速匀速运动单位时 间位移相等的条件,计量单位不同但比例运算相等的特点,用时间控制取代油井测试的位 移控制,达到测试的简单精准高可靠性; 进一步地,按冲次同步数控抽油方法:是以冲次为循环控制单元,以载荷测试数据 为依据,依时间控制为手段,对“上死点停机延时”,“下冲程”、“下死点停机换向”和“上冲 程”四个工作程序十个测试参数与等泵充满抽油同步数字化测试控制,全自动循环运行并 实时数字化信息网络传输的方法; 进一步地,“上死点停机延时”为:以油杆在上死点,平衡重在下死点把原点开关打 开为原点,暂预设一个延时时间,延时开始,工作任务是等双作用泵的下泵充满同时还要等 泵的储油器充满为下冲程时下泵出油时上泵进油作准备,同时,要进行停机静止状态下载 荷随时间的变化曲线并利用测得的最大静载荷测算混合液密度,为综合含水、产量计算提 供条件,延时时间到PLC执令变频器正转启动电机开始下冲程; 进一步地,“下冲程”为:按冲程实测运转时间倒计时控制运行,实时按减程比和力 6 CN 111594139 A 说 明 书 3/12 页 比测试载荷/时间功图C—D—A线段及电流曲线和综合含水、动液面测算,倒计时时间到,下 冲程结束进入下死点停机换向。 进一步地,“下死点停机换向”为:下冲程倒计时时间到PLC执令变频器自由停机制 动,待设备稳定时间到后开始反转上冲程。 进一步地,“上冲程”为:上冲程和下冲程同样按上冲程实测运转时间倒计时控制 运转,同时,功图A—B—C线段及电流曲线测试开始,同时要进行有效冲程测试,泵效、冲次 产量、抽油效率计算和延时时间的自适应运算,功图测试及电流曲线结束,全部信息网络传 输;上冲程结束的执令不是倒计时为零而是平衡重把原点开关打开,进入下一冲次循环运 行。 进一步地,“能泄油、杆式泵和大冲程抽油机”的功能组合利用方法为实现油井作 业中的检测和维护。 进一步地,按冲次同步数控抽油方法控制能等泵充满再运转的智能抽油机驱动专 利技术的能充满可泄油的双作用杆式抽油泵,构成机、电、泵一体化,泵不充满不运转等泵 充满再运转的抽油方法。 进一步地,油井测试是在一个冲次内全部完成测试的产量,功图、动液面、综合含 水、静载荷曲线、混合密度、有效冲程、泵效、系统效率、延时时间,共10个油田开发和油井管 理参数,不仅采用全自动数字化测试而且完成精准、齐全、实时网络传输。静载荷曲线的测 试不但反映泵管等漏失或流压回升速度重要信息,同时测得的最大静载荷在杆柱载荷已 知,动载消失的情况下,液柱载荷及液柱体积是可准确计算混合液的密度按计算公式立即 得出综合含水。 进一步地,不改变现有杆管组合,优选大泵径为:不是用某一使用井的产量和泵深 的情况选择大泵径大冲程,而是按大多数低产井中的高产井大泵深和管杆磨损最小的情况 下选择大泵径大冲程,尽量使大多数低产井使用相同的泵径冲程和抽油机,特殊井另选规 格型号,不同产量的油井或油井产量的变化用停机等待泵充满的时间长短自动适应油井产 量高低。 进一步地,有效冲程测试为:冲程运行开始载荷呈直线变化,下冲程直线下降,上 冲程直线上升,到某一点时突然出现拐点基本不变平衡到终点,在功图上,下冲程拐点为D, 上冲程拐点为B,按PLC设定程序,拐点载荷变量到规定值时按执令PLC实时读取拐点载荷对 应的倒计时运行的时间值拐点 B和D载荷对应的时间值分别为上冲程和下冲程的有效冲程 值。 进一步地,延时时间的自适应运算为:如果泵效始终保持最高,说明泵的排量小于 油井产量影响生产,保持很低影响效率,设置一个期望的泵效值与上一冲次测试的泵效值 之比再乘上一冲次的延时时间,测算出下一冲次的延时时间,比值小于1缩短,比值大于1延 长,用延时的时间长短自动适应油井产量高低,永保高效运转。 进一步地,“能泄油、杆式泵和大冲程抽油机”的功能组合利用方法为:泄油功能是 在抽油泵上增加一种只要把油杆放到底就能把进油阀和出油阀打开,把油管中的油放回井 中,同时,可从油管中向下用热水、蒸气等清洗油管油杆,防止作业时提到地面损失大量原 油又造成严重的环境污染及作业人员的人身伤害,而抽油泵的合理大冲程是7.2~8M,抽油 机最大冲程优选9M 左右,把提升工具装在抽油机的悬绳器上,可以把清洗好管杆的井下不 7 CN 111594139 A 说 明 书 4/12 页 需要起油管的杆式泵提升到地面换泵再下井,节省作业费,消除环境污染缩短占井时间。 进一步地,全自动数字化测试包括: A、利用停机延时静载荷曲线测试中选取最大静载荷计算混合液体密度; B、程序执令PLC上下冲程载荷拐点实时记录,拐点载荷对应的倒计时运转的时间 值直接就是有效冲程值; 二者的突破使10个参数全部直接数字化。 进一步地,“上冲程”中的抽油效率计算公式为: 计算公式中,一是 有效功率的计算采用产量Q(Kg)乘以提升高度H(M)再除以能量和功的换算系数367098(Kg/ M)把提升势能变成功再除以电表实际输入功 KW/h,这样有效功率计算简单易理解,实耗功 率为电子电度表实测具有法定效力,同时,对电器系统的有功和无功效率及功率因数、电 流、电压等全面测量显示而且与PLC直接连接,监控系统故障报警保障安全运行,电表计量 防止电流、功率因数的瞬时变量很难统一确认,造成计算混乱,也不可能直接数字化。 本发明运行工作的具体程序为: 按冲次工作顺序有上死点停机延时,下冲程、下死点停机换向和上冲程四个工作 程序: 1、上死点停机延时: ①、静载荷曲线P静; ②、混合液密度 执令:延时时间到启动下冲程; 2、下冲程: 时间倒计时运转到0; ③、功图C—D—A测试开始 ④、综合含水 ⑤、动液面H=H泵; 功图C—D—A结束; 执令:延时时间到0; 3、下死点停机换向: 停机换向; 执令:换向时间到反向启动; 4、上冲程: 功图A—B—C测试开始; ⑥、有效冲程S有—B点对应时间值; ⑦、泵效 ⑧、冲数产量Q上=Q泵理×η泵×γ液;Q冲=Q上 Q下; 8 CN 111594139 A 说 明 书 5/12 页 ⑨、抽油效率 ⑩、延时时间 原点开关打开上冲程结束。 上述过程中: γ液—混合液密度,P静—最大静载荷,P杆—杆柱载荷Kg,P井—井口,压力Kg,F—上泵 截面积dm2,H—泵深M,f—气影响系数; FW—综合含水,γ油—该井油密度; H—动液面m,H泵—泵深度m; S有—上冲程有效值载荷拐点B对应的倒计时时间00.00秒; η泵—泵效,S冲—冲程时间; Q上—上冲程产量kg,Q理—泵的理论排量kg,η泵—泵效,γ液—混合液密度,冲数产量 Q冲=Q上 Q下;; η抽—抽油效率,H—提升高度m,W—与产量Q同时间电表计量Kw/h; T下—下一冲数延时时间,η期望—期望泵效,η实测—实测泵效,T上—上一个冲数延时时 间。 如图2所示,上死点停机延时:要等双作用泵的下泵充满之后还要等泵的储油器充 满,为下冲程时下泵出油而上泵进油作准备,延时开始的执令为油杆在上死点,平衡重在下 死点,把原点开关打开为延时开始,延时过程中要测试停机静止状态下的载荷随时间变化 曲线①,并在曲线中选最大静载荷计算液柱载荷与液柱体积之比,测算出混合液的密度② 为下一步综合含水④和产量⑧的计算作准备。 下冲程:延时时间到,PLC执令变频器正转启动按实测运转时间倒计时 00.00秒运 行,同时按预设减程比和力比进行功图C—D—A线段,载荷等于平衡重减传感器测试值,下 冲程靠油杆柱重力使下泵出油而上泵进油,运行中要进行综合含水④和动液面⑤的测算。 下死点停机换向:下冲程倒计时运转时间到,PLC执令变频器自由停机制动,待装 备稳定暂短时间,PLC执令变频器反转启动,下死点停机换向结束开始上冲程。 上冲程:于下冲程同样按上冲程实测时间倒计时运转,开始上冲程,同时开始功图 A—B—C线段测试。上冲程时载荷从A点直线上升运行到B点出现拐点平稳到C点,拐点B的载 荷值对应的倒计时的时间值即为有效冲程值⑥,有效冲程与与运转倒计时的时间之比即为 泵效⑦,泵效与泵的容积的乘积即是上冲程的产油量⑧,同样也可以计算下冲程的产量,但 因下冲程始终是保持充满状态,可计量一次后后作为常数使用,和上冲程产量之和为该冲 次的产量,产量与提升高度的乘积再除该冲次的用电量和换算系数的乘积等于抽油效率 ⑨,由于有管杆的弹性变形存在,泵能充满但泵效不能100,同时,下泵充满是常态,如果上 泵也全是充满状态,说明泵的排量小于油井产量,充满很差又影响效率,只好设定一个期望 泵效值与实测泵效值对比再与上一冲次的延时时间乘积为下一冲次的延时时间,用延时时 间长短自动适应油井产量的高低,无论油井产量如何变化都永远保持高效运行,上冲程结 束的指令不是倒计时为零而是平衡重将原点开关打开,开始下一冲次的延时,进行自动循 9 CN 111594139 A 说 明 书 6/12 页 环运行。 较现有技术相比,本发明具有以下优点: 1、本发明提供的油井测试与等泵充满按冲次同步数控抽油法,控制专利技术的 “能等泵充满再运转的智能抽油机”驱动井下创新结构的“能充满可泄油的双作用[杆式]抽 油泵”全面实现充满、泄油、双作用和杆式泵的功能并放大有益效果,建立一套全新式的机、 电、泵一体化、抽油、调参、测试等采油生产全面工作高效一体化的数字智能网络化的先进 采油生产系统。 2、本发明提供的油井测试与等泵充满按冲次同步数控抽油法,泵不充满不运转等 泵充满再运转的方法切底转变了抽油系统低效的主要矛盾“低泵效”系统效率可提高3倍 60%以上,装机功率可降3~6倍,功图直接数字化,不用调参可保持始终高效运转,测10个 工作参数全部工作在一个冲次内包括信息传输全部完成,节能降耗高效全面工作高效可到 最大化,实践证明解决主要矛盾“低泵效”一切矛盾都迎刃而解。 3、本发明提供的油井测试与等泵充满按冲次同步数控抽油法,生产成本显著降 低,动力费(电费)可降到现有的1/3以下,管理费油井计量、功图、化验含水、动液面测试已 不存在,人员工资可能很少,已经现场无人化,只有部分监控和维护人员,修井作业费变得 很少,因检泵周期可延长一倍以上,利用抽油机自检泵作业费用更低、有泄油功能、油管内 每千米可装2.5 吨油收回井内节省的费用远大于自检泵作业费,总之,生产消耗最低降一 半以上,同时,由于动液面降到泵深位置沉没度消失,大幅度降低油层回压,特别是出油的 低压层,必然使产液量大幅度上升含水下降,同时,油井全面、实时、准确的测试大幅度提升 油田开发水平和油井管理水平,油井增产是必然的,经济效益,消除作业环境污染的社会效 益很难估量。 4、本发明提供的油井测试与等泵充满按冲次同步数控抽油法,技术先进,装备费 用远低于游梁机,绝大多数10吨以下泵深在2500M以内只需要一种型号的抽油机和抽油泵, 从设计制造到使用维护全过程简化,而且加工制造简便,除一两件加工有点难度外其余一 般加工单位即使是小微企业经简单技术培训都可以生产制造最有利用户原地生产自用。 综上,应用本发明的技术方案解决了现有技术中的抽油效率过低、生产成本高、效 益差的问题。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发 明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以 根据这些附图获得其他的附图。 图1为本发明双作用泵理论功图和停机时负荷时间曲线; 图2为本发明运行工作控制程序图。 图中公式中: γ液—混合液密度,P静—最大静载荷,P杆—杆柱载荷Kg,P井—井口,压力Kg,F—上泵 截面积dm2,H—泵深M,f—气影响系数; FW—综合含水,γ油—该井油密度; 10 CN 111594139 A 说 明 书 7/12 页 H—动液面m,H泵—泵深度m; S有—上冲程有效值载荷拐点B对应的倒计时时间00.00秒; η泵—泵效,S冲—冲程时间; Q上—上冲程产量kg,Q理—泵的理论排量kg,η泵—泵效,γ液—混合液密度,冲数产量 Q冲=Q上 Q下;; η抽—抽油效率,H—提升高度m,W—与产量Q同时间电表计量Kw/h; T下—下一冲数延时时间,η期望—期望泵效,η实测—实测泵效,T上—上一个冲数延时时 间。