技术摘要:

本发明公开了一种基于光栅分度闭环检测系统加工大型转轴槽的方法,所述加工大型转轴槽的方法包括:在转轴铣槽过程中,转轴的角度旋转通过转轴传动端的光栅分度装置控制。转轴旋转角度的实时监测采用光栅测量装置测量。通过本发明公开的基于光栅分度闭环检测系统加工大 全部

背景技术:

大型核能发电机转轴本体长达8.5m,本体上分布有60根通长下线槽,下线槽的结 构设置如图1所示,槽的对称分度和尺寸精度都很高。 加工下线槽时,需要采用盘铣刀或棒铣刀按特定加工顺序分别进行粗铣、半精铣、 精铣工序,因此加工过程中,转轴需要根据待加工槽的位置进行多次旋转,每一个槽都面临 旋转带来的角度精度问题。转轴旋转分度装置的精度是确保各个下线槽间角度精度的关 键。 以往铣槽分度方法:在转轴一端装数控加工的分度盘,每粗/精铣一槽后,盘动转 子至下一个待加工位置,在分度盘上插入定位销定位;每次旋转后,通过本体另一侧的划针 检验加工前划的等分槽线,校验实际旋转角度。这种定位方法的分度精度取决于分度盘的 加工精度,以及定位销与孔之间的配合,这就导致转子下线槽的分度精度不是很高。并且, 这种加工定位方法的工装复杂,操作繁琐,加工效率低。 如何实现在铣槽时保证各个下线槽的分度精度达到要求,以前的工艺方法精度不 高,操作繁琐,加工效率很低,必须改进加工工艺方法以提高下线槽分度精度和可靠性,同 时提高加工效率。

技术实现要素:

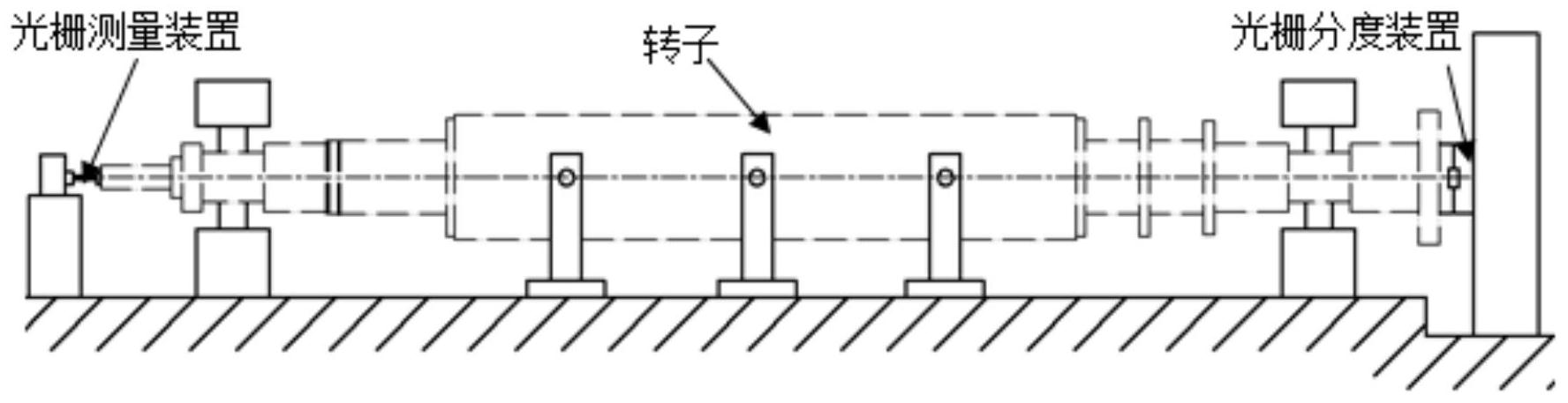

本发明的目的在于,为克服现有技术的缺陷,提供了一种基于光栅分度闭环检测 系统加工大型转轴槽的方法,通过本方法保证了在进行转轴槽的加工过程中的加工精度, 提高了加工过程的可靠性。 本发明目的通过下述技术方案来实现: 一种基于光栅分度闭环检测系统加工大型转轴槽的方法,所述加工大型转轴槽的 方法包括:在转轴铣槽过程中,转轴的角度旋转通过转轴传动端的光栅分度装置控制。 根据一个优选的实施方式,所述加工大型转轴槽的方法还包括:在转轴铣槽过程 中,转轴旋转角度的实时监测采用光栅测量装置测量。 根据一个优选的实施方式,所述加工大型转轴槽的方法还包括:转轴铣槽过程中, 控制系统控制传动端带动转轴转动预定的角度α时,光栅测量装置将实时测得的转动角度 α'反馈至控制系统,控制系统基于α和α'的数据关系完成加工进程控制。 根据一个优选的实施方式,当α=α'时,或α与α'的差值在预设误差范围内时,控制 系统控制铣刀继续执行铣槽加工作业。 根据一个优选的实施方式,当α与α'的差值在预设误差范围之外时,控制系统控制 铣刀暂停执行铣槽加工作业,并展示或发送报错信息于操作人员。 3 CN 111545812 A 说 明 书 2/3 页 根据一个优选的实施方式,所述光栅测量装置设置于所述转轴的从动端。 根据一个优选的实施方式,所述光栅分度装置和光栅测量装置为圆光栅。 根据一个优选的实施方式,所述光栅分度装置和光栅测量装置的角度分度误差小 于0.5",且重复定位精度小于0.1"。 前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本 发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间 也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有 多种组合,均为本发明所要保护的技术方案,在此不做穷举。 本发明的有益效果:通过本发明公开的基于光栅分度闭环检测系统加工大型转轴 槽的方法,可以实现大型转轴加工下线槽时的数控精确分度,满足了下线槽分度的精度要 求,并且极大地提高了数控分度加工的可靠性,避免了加工过程中传动端的故障造成槽的 误加工,提高了加工效率。 附图说明 图1是下线槽的结构示意图; 图2是本发明转轴铣槽定位示意图。