技术摘要:

本发明公开了一种翻转踏台、焊接输送线及焊接输送线的使用方法,属于车身生产技术领域。本发明中设有的翻转踏台,通过翻转气缸的活塞杆带动翻转连杆进而将翻转踏台以转动节点实现翻转,翻转后的踏台盖板会处于水平状态,操作人员可以通过站在踏台盖板上对附近的焊点进 全部

背景技术:

目前汽车行业内,各汽车厂家在开发车型时,每款新车型都会考虑一款衍生车型, 即同一个平台,多造型化等特点,导致一条生产线,配备多条分装线,怎样才能实现生产线 的共用、怎样才能最大程度的降低生产成本,怎样才能使得生产线占地面积最小成了众多 汽车厂家所要解决的问题。现有生产线中一般都是在生产线两侧进行安装踏台对其车身进 行焊接工作,踏台大多采用阶梯状结构来适应车身不同位置的焊接工作,这就带来了一些 问题,如焊钳交集中,焊钳使用时将很不方便,车后方操作人员无法焊接到位,同时车身焊 接完成后需对车身与夹具之间的分离工作,一般会造成与踏台之间的干涉问题,如果不设 置合理的踏台势必会造成车身生产线的连续性问题,进而生产效率低下。

技术实现要素:

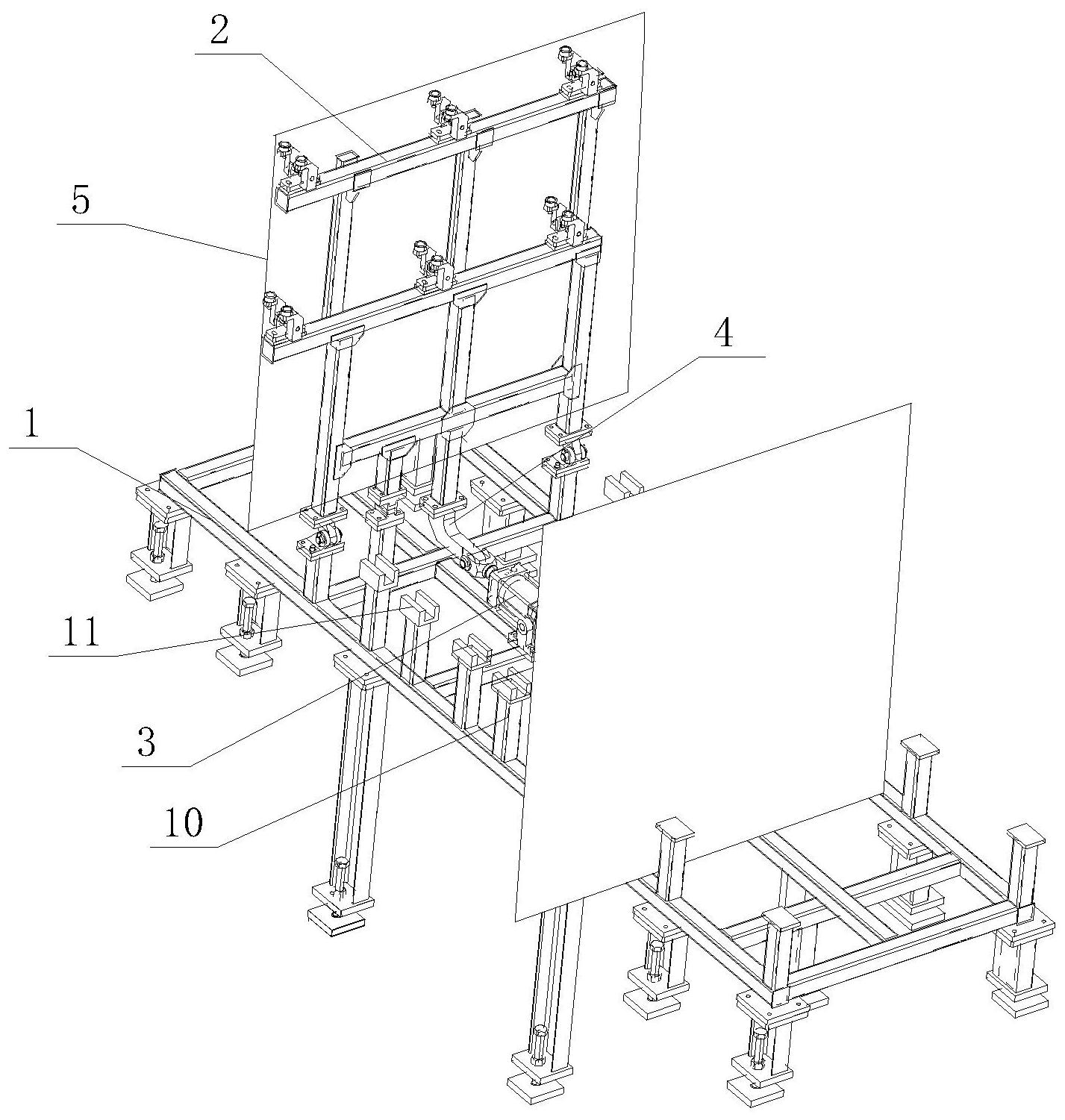

本发明的目的是为了解决现有技术中不足,故此提出一种翻转踏台、焊接输送线 及焊接输送线的使用方法,自由切换保证各工序之间的连续性,整体结构稳定性高,生产效 率高。 为了实现上述目的,本发明采用了如下技术方案: 一种翻转踏台,包括踏台框架,所述踏台框架上转动连接有两组踏台架和两组翻 转气缸,两组所述踏台架靠近转动节点位置处均固定连接有翻转连杆,两组所述踏台架上 均固定安装有导向组件和踏台盖板,两组所述导向组件分别与对应的翻转连杆位于同一 侧,两组所述踏台盖板分别位于对应踏台架背对导向组件的一侧,两组所述翻转气缸的活 塞杆上分别与对应的翻转连杆转动连接,两组所述翻转气缸分别通过自身活塞杆带动对应 翻转连杆将踏台架向踏台框架的中部旋转。 进一步优选地,两组所述导向组件均上导向结构和下导向结构,所述上导向结构 和下导向结构均包括支座、连接板、轴承和导向轮,所述支座固定连接在踏台架上,所述连 接板对称设置有两个,两个所述连接板均固定连接在支座上,所述连接板的上表面转动连 接有导向轮,所述轴承设置在两个连接板之间且安装在支座上。 进一步优选地,位于两组踏台架之间的所述踏台框架上安装有与踏台架适配的支 撑组件,两组所述支撑组件包括连接柱和定位件,所述连接柱竖直固定连接在踏台框架上, 所述连接柱的顶部固定连接有定位件,所述定位件开设有上定位槽,所述定位槽的槽壁上 设有缓冲层,所述定位槽内设有用于定位导向组件的锁止结构,所述锁止结构为四连杆组 成且中部的两个连杆用于锁止导向组件、另外两个连杆均与定位件转动连接且该两个连杆 在转动节点处均设有扭簧,当所述翻转气缸带动踏台架由水平状态向竖直状态翻转时锁止 结构与导向组件自动分离。 4 CN 111571075 A 说 明 书 2/5 页 一种焊接输送线,包括如权利要求至任一项所述的翻转踏台,还包括摩擦输送机 构和焊接夹具,所述摩擦输送机构包括工位框架,所述工位框架垂直于踏台框架设置且底 部滑动设置有支腿,所述工位框架上安装有摩擦电机、滚轮组、摩擦杆、到位抱死气缸和举 升气缸,所述摩擦电机固定安装在工位框架的两端且带动摩擦杆水平移动,所述滚轮组固 定安装在工位框架上,所述摩擦杆与滚轮组适配并能自由活动,所述到位抱死气缸安装在 工位框架上用于锁死摩擦杆,所述举升气缸设有两组分别固定安装在对应的支腿上且活塞 杆与工位框架固定连接,所述焊接夹具固定安装在位于工位框架中部的地面上。 进一步优选地,位于举升气缸的两侧所述工位框架上均固定连接有平衡杆,所述 平衡杆与支腿滑动配合。 进一步优选地,所述滚轮组的结构与上导向结构相同。 进一步优选地,所述摩擦杆上固定连接有与工件适配的托架。 一种焊接输送线的使用方法,包括以下步骤: 步骤一、首先将待焊接的工件固定在焊接夹具上并对其焊接,此时翻转气缸将通 过活塞杆带动翻转连杆使踏台架由竖直状态翻转至水平状态,此时连接板在锁止结构的作 用下被锁止,焊接完成后,翻转气缸通过活塞杆带动踏台架翻转至竖直状态,且翻转过程中 锁止结构会与连接板自动分离; 步骤二、随后该工位和下一工位的举升气缸通过活塞杆举升各自的工位框架,该 工位在举升过程中摩擦杆上的托架限定工件位置,当升举至设计高度后,此时到位抱死气 缸处于打开状态,摩擦电机带动摩擦杆和工件在轴承和导向轮的导向支撑作用下向靠近踏 台架一侧水平移动; 步骤三、当摩擦杆和工件移动至竖直状态的踏台架处,摩擦杆进入至上导向结构 后并沿轴承和导向轮移动,该工位处的举升气缸通过活塞杆带动工位框架整体下降至初始 位置; 步骤四、下一工位的摩擦电机在自身处的到位抱死气缸打开工况下,带动位于上 导向结构上的摩擦杆向此工位的工位框架一侧移动,摩擦杆移至工件与此工位焊接夹具上 下位置重合时,后到位抱死气缸将锁止摩擦杆; 步骤五、随后举升气缸将带动工位框架和工件整体下移,然后工件与此工位的焊 接夹具固定并进行焊接,以此类推至全部工位焊接工作完成,工件与摩擦杆分离后在摩擦 电机反向带动下依次通过各工位的滚轮组和下导向结构回位至初始位置。 与现有技术相比,本发明具备以下有益效果: 本发明中设有的翻转踏台,通过翻转气缸的活塞杆带动翻转连杆进而将翻转踏台 以转动节点实现翻转,翻转后的踏台盖板会处于水平状态,操作人员可以通过站在踏台盖 板上对附近的焊点进行焊接,进而节省空间,当踏台架翻转至竖直状态时,利用上导轮结构 和下导向结构对不同状态下的摩擦杆进行导向支撑,实现在不同工序之间的自由切换,避 免在转移工件时造成工件质量问题,大大提高生产效率。 本发明中设有对导向组件适配的支撑组件,通过踏台架在翻转后对附近工件进行 焊接时,导向组件中的连接板会落至定位件的定位槽内,锁止结构会对导向组件进行锁止, 即使在外界物体对其碰撞时仍不会对踏台架造成结构性损伤,保护翻转节点,同时还能释 放气缸的输出端的作用力,进而保证整体的结构稳定性和使用寿命。 5 CN 111571075 A 说 明 书 3/5 页 本发明中输送线还包括摩擦输送机构和焊接夹具,首先在摩擦杆的托架上安装工 件,在摩擦电机带动摩擦杆水平移动至合适位置处,后通过到位抱死气缸将摩擦杆锁死后, 利用焊接夹具对其固定并焊接,焊接完成后与焊接夹具分离,并通过举升气缸将工位框架 托举至合适高度,进而将焊接夹具上焊接完成后的工件实现托举,随后在摩擦电机的作用 下带动摩擦杆和工件通过竖直状态的踏台架,过程中上导向轮结构对摩擦杆进行位置限定 和导向支撑,随后升举气缸复位,在下一个摩擦输送机构的摩擦杆的作用下运动至下一工 序处进行生产加工,在完成所有焊接后摩擦杆将在摩擦电机的作用下实现反向且通过下导 向结构进行导向支撑并回位,大大提高生产效率,同时保证工序间的连续性降低工件损伤 的风险。 附图说明 图1为本发明中翻转踏台的整体结构示意图; 图2为本发明翻转踏台的俯视图; 图3为本发明中上导向结构、下导向结构以及滚轮组的整体结构示意图; 图4为本发明中定位件中锁止结构工况剖面图; 图5为本发明中焊接输送线的整体结构示意图; 图6为本发明中摩擦输送机构的整体结构示意图。 图中:1、踏台框架;2、踏台架;3、翻转气缸;4、翻转连杆;5、踏台盖板;6、支座;7、连 接板;8、轴承;9、导向轮;10、连接柱;11、定位件;12、定位槽;13、锁止结构;14、工位框架; 15、摩擦电机;16、滚轮组;17、摩擦杆;18、到位抱死气缸;19、举升气缸;20、平衡杆。