技术摘要:

本发明涉及机械加工领域,具体涉及一种旋转式多工位钻铰工装,用于定位工件,工件的底部设置轴线垂直于工件底部的第一通孔,工件上还设置侧壁,侧壁上待开设的第二通孔至少为两个,且所有第二通孔的轴线相对于工件底部距离相等;其特征在于:所述工装包括支架,支架上 全部

背景技术:

机械加工中,根据工件设计需求,需要对工件进行打孔操作,打孔后,为提高孔的 尺寸精度和孔表面质量,通常需要进行铰孔操作,另外,有些工件,结构比较特殊,如图1、2 所示的工件1,其为铸件,工件1的底部设置有轴线沿竖直方向的第一通孔11,实际生产过程 中,需要在第一通孔11两侧相对的侧壁上开设两个第二通孔12,两个第二通孔12同轴,现有 技术中,针对这种工件,通常是将其进行定位后钻孔,钻完第一个孔后再钻第二个孔,钻孔 完成后再分别进行铰孔或者镗孔,在其加工过程中,需要多次拆装工件1,劳动强度较大,加 工效率低,同时无法确保定位精度,会导致不同孔的加工存在误差,难以保证各个孔之间的 位置精度以及尺寸精度。

技术实现要素:

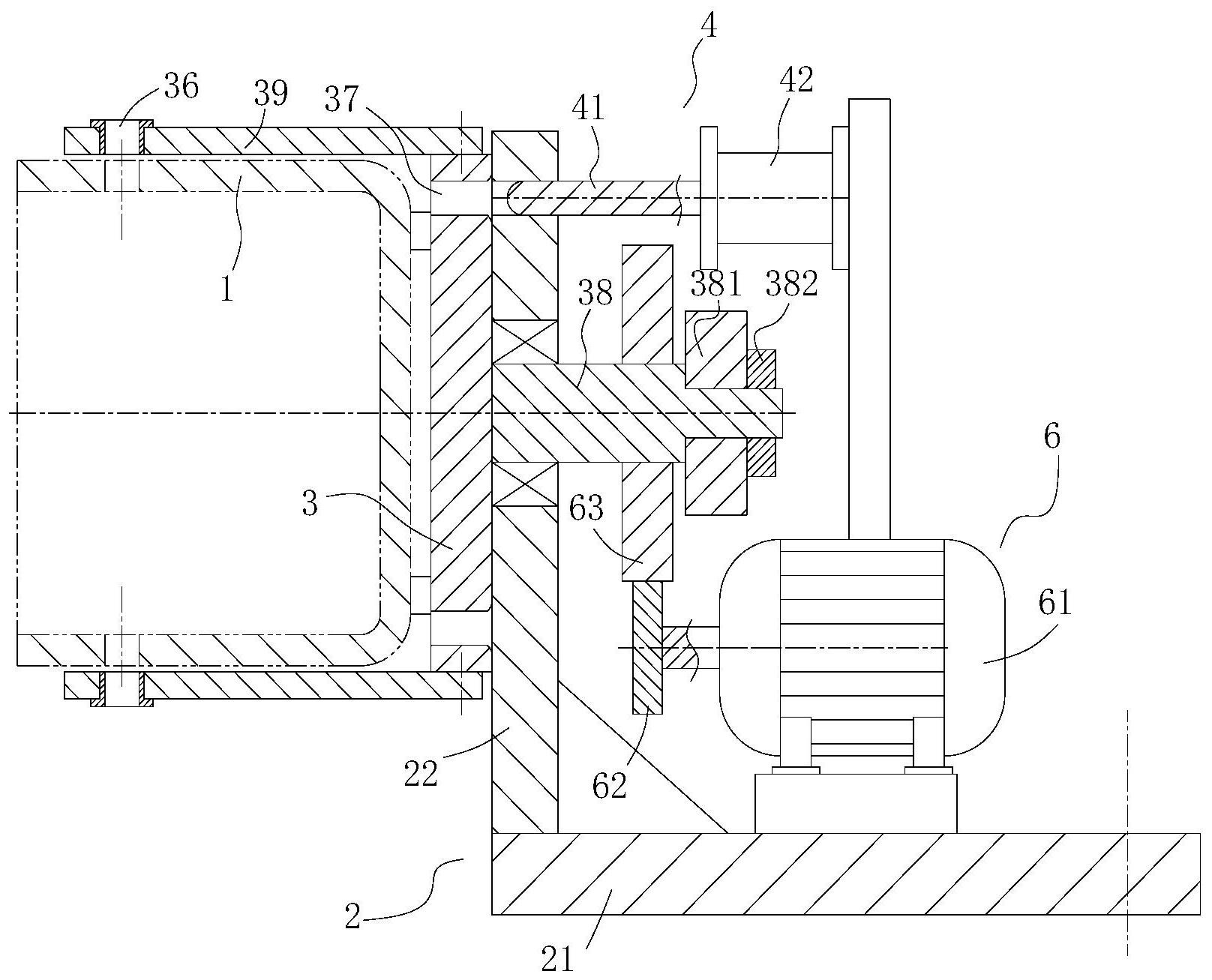

本发明所要解决的技术问题在于:现有技术中工件的孔加工精度低、加工效率低 以及劳动强度大的技术问题。 本发明是通过以下技术手段实现解决上述技术问题的:包括支架,支架上转动安 装转盘,所述支架上还设置有能够定位转盘的定位机构; 工件的底部设置轴线垂直于工件底部的第一通孔,工件上还设置侧壁,侧壁上待 开设的第二通孔至少为两个,且所有第二通孔的轴线相对于工件底部距离相等; 所述转盘上设置定位柱,定位柱端部拧有第一螺母,工件的第一通孔插在定位柱 上后通过第一螺母固定。 本发明中的一种旋转式多工位钻铰工装在实际应用时,将此工装安装在钻床上, 然后将工件安装在转盘上,将转盘转动至工件上待钻孔位置与钻头对准,利用定位机构定 位转盘,以防止其发生偏移,随后进行钻孔以及铰孔操作即可,第一个孔加工完成后,转动 转盘,使另一待钻孔的位置移动至对准钻头,利用定位机构定位转盘,以防止其发生偏移, 随后进行钻孔以及铰孔操作,重复上述过程,即可实现同一个工件上不同孔的加工,相对于 现有技术,采用本申请中的工装进行孔加工时,只需一次安装工件就能够实现多个孔的加 工,各个孔之间的位置精度以及尺寸精度较高,无需多次装拆工件,加工效率高,且劳动强 度较小。 优化的,所述支架包括底座、立板,所述立板竖直安装在底座上,所述转盘转动安 装在立板上,且转盘的转动轴线垂直于立板。 底座的设置方便整个工装的安装,转盘在立板上转动方便将工件待钻孔位置移动 至对准钻头处,以便于钻孔铰孔的进行。 优化的,所述定位柱靠近转盘的一端外表面为光面,定位柱端部设置螺纹,且螺纹 大径,小于光面直径。 3 CN 111546120 A 说 明 书 2/5 页 优化的,所述第一螺母与工件之间设置垫片,垫片设置豁口,豁口宽度大于定位柱 端部螺纹大径。 实际应用时,拧松第一螺母,无需将第一螺母拆掉即可将工件插在定位柱上,然后 将垫片豁口卡在定位柱端部螺纹处,然后调整好工件位置,拧紧第一螺母即可实现工件的 定位安装。 优化的,所述转盘上开设第一定位孔; 还包括定位销,所述定位销穿过工件插入第一定位孔。 定位销的设置能够与定位柱配合实现工件的定位,以便于确保后续钻孔及铰孔的 精确度。 优化的,所述转盘上设置垫块,垫块位于工件与转盘之间。 在实际操作中,为了实现工件的准确支撑,需要对支撑工件的位置进行精确的加 工,垫块能够撑起工件,因而在实际应用中只需对垫块进行精加工即可,效率较高,且成本 较低。 优化的,所述转盘上设置钻套,钻套与工件上待钻的孔同轴。 优化的,所述转盘上开设第二定位孔; 所述定位机构包括定位杆,定位杆能够穿过支架插入第二定位孔中。 为了实现准确的在工件上进行钻孔及铰孔,当转盘带动工件转动至待钻孔位置对 准钻头后,定位杆穿过支架插入第二定位孔中,进而实现对转盘的定位,以确保准确钻孔及 铰孔,保证孔加工的精度。 优化的,还包括设置在支架上的转盘驱动机构,转盘驱动机构能够带动转盘转动。 通过转盘驱动机构带动工件转换钻孔位置,劳动强度较小,自动化程度较高。 优化的,所述转盘驱动机构包括设置在支架上的电机,电机通过带传动机构、链传 动机构或者齿轮传动机构驱动转盘转动。 本发明的优点在于: 1 .本发明中的一种旋转式多工位钻铰工装在实际应用时,将此工装安装在钻床 上,然后将工件安装在转盘上,将转盘转动至工件上待钻孔位置与钻头对准,利用定位机构 定位转盘,以防止其发生偏移,随后进行钻孔以及铰孔操作即可,第一个孔加工完成后,转 动转盘,使另一待钻孔的位置移动至对准钻头,利用定位机构定位转盘,以防止其发生偏 移,随后进行钻孔以及铰孔操作,重复上述过程,即可实现同一个工件上不同孔的加工,相 对于现有技术,采用本申请中的工装进行孔加工时,只需一次安装工件就能够实现多个孔 的加工,各个孔之间的位置精度以及尺寸精度较高,无需多次装拆工件,加工效率高,且劳 动强度较小。 2.底座的设置方便整个工装的安装,转盘在立板上转动方便将工件待钻孔位置移 动至对准钻头处,以便于钻孔铰孔的进行。 3.实际应用时,拧松第一螺母,无需将第一螺母拆掉即可将工件插在定位柱上,然 后将垫片豁口卡在定位柱端部螺纹处,然后调整好工件位置,拧紧第一螺母即可实现工件 的定位安装。 4.定位销的设置能够与定位柱配合实现工件的定位,以便于确保后续钻孔及铰孔 的精确度。 4 CN 111546120 A 说 明 书 3/5 页 5.在实际操作中,为了实现工件的准确支撑,需要对支撑工件的位置进行精确的 加工,垫块能够撑起工件,因而在实际应用中只需对垫块进行精加工即可,效率较高,且成 本较低。 6.为了实现准确的在工件上进行钻孔及铰孔,当转盘带动工件转动至待钻孔位置 对准钻头后,定位杆穿过支架插入第二定位孔中,进而实现对转盘的定位,以确保准确钻孔 及铰孔,保证孔加工的精度。 7.通过转盘驱动机构带动工件转换钻孔位置,劳动强度较小,自动化程度较高。 附图说明 图1为工件的俯视图; 图2为图1中A-A剖视图; 图3为本发明实施例一中旋转式多工位钻铰工装的侧视图; 图4为图3中B-B剖视图; 图5为图3中C-C剖视图; 图6为本发明实施例二中旋转式多工位钻铰工装的剖视图; 其中, 工件-1; 支架-2、底座-21、立板-22、轴承-221; 转盘-3、定位柱-31、第一螺母-32、垫片-33、第一定位孔-34、垫块-35、钻套-36、第 二定位孔-37、转轴-38、悬梁-39、配重块-381、第二螺母-382;定位机构-4、定位杆-41、定位 杆驱动机构-42; 定位销-5; 转盘驱动机构-6、电机-61、主动齿轮-62、从动齿轮-63。