技术摘要:

本发明公开了一种7Cr7Mo2V2Si高温镦锻模具的表面处理方法,具体步骤如下:1)高温氧化:由7Cr7Mo2V2Si模具钢制作的模具放入箱式炉中进行保温,模具型腔表面上的氧化膜是由模具本体内的Fe元素与空气中的氧元素形成细腻的四氧化三铁;2)低温油浴:模具高温氧化后冷却至 全部

背景技术:

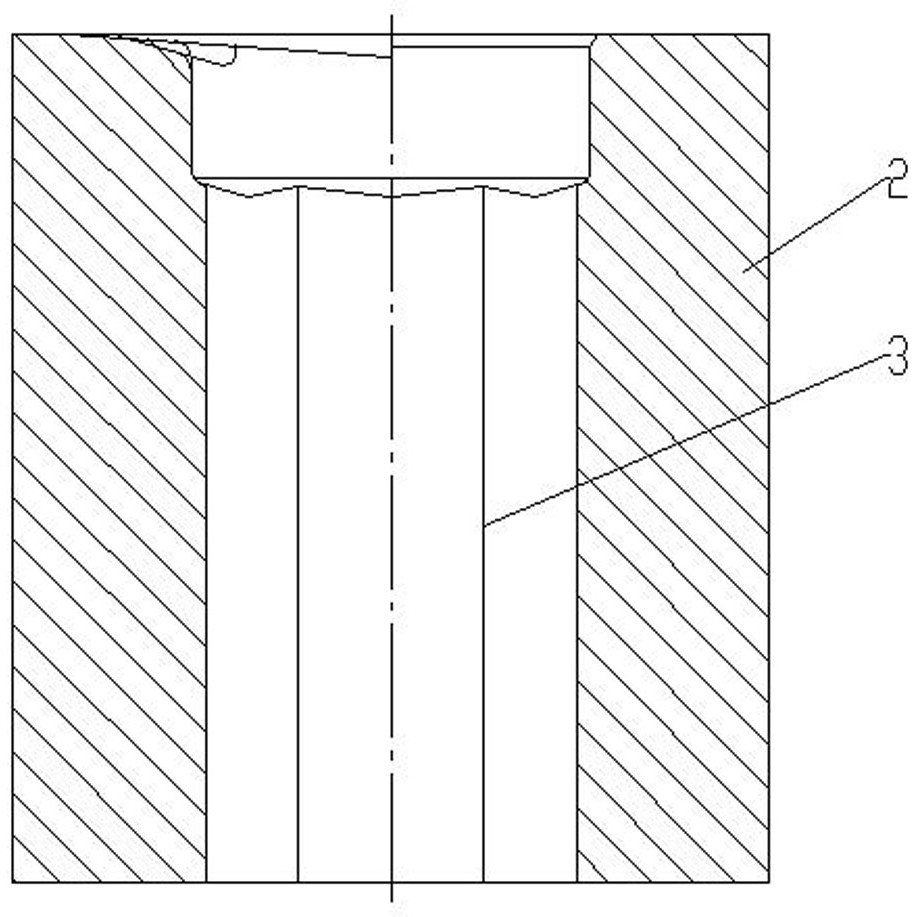

本发明方法接近的相关技术:PVD、CVD、PCVD、TD、陶瓷纳米涂层。经过上述列举的 表面涂层技术应用试验,由于高温、高速工作环境的影响,这些表面涂层技术均未能改善零 件成形拉毛现象,模具寿命提升效果不明显。 随着中国汽车行业的国际化,大规格、高强性能的螺母1(见图1所示)不断出现在 紧固件行业中,热成形加工成为不可或缺的发展趋势。高温热成形(工件加热温度1060℃~ 1150℃)工艺可以大幅度提高生产效率和材料利用率。但是,大规格、高强性能的螺母一般 采用45#钢、40Cr等材料制造,零件成形使用的模具在1060℃~1150℃工作环境,110~150 件/min的生产节拍下工作,对热成型加工中使用的成形凹模要求能良好的适应高温、高速 成形使用工作环境要求。 由于模具高温1060℃~1150℃工作环境,高速率110~150件/min的生产节拍,模 具需要承受反复冲击载荷和冷热交变。因热应力的作用模具容易产生疲劳破裂,模腔表面 受到高温金属流动的作用而产生摩擦效应,尤其是坯料表面氧化皮未清除干净的情况下, 摩擦作用更加强烈,从而加速模腔表面的磨损,出现剥落现象。通过对3Cr2W8V、H13、DAC等 热作模具钢优选后(寿命低于5000件),采用7Cr7Mo2V2Si制造的模具(见图2所示),寿命最 高,每件模具寿命也仅有10000件,且在使用40Cr为零件原材料时,成形零件仅100件左右就 出现零件与模具(见图2所示模具成型腔内的直角部3)粘连,在零件六个角处产生拉毛现 象。 综上所述,在加工采用7Cr7Mo2V2Si制造的热成形机使用的凹模时,通过一种模具 工作表面处理工艺改进,提高凹模与零件成形工作表面的抗氧化、热腐蚀性能,改善零件成 形脱模工作环境,达到提高模具寿命,提高高强度螺母成形质量的目的。

技术实现要素:

本发明提供了一种7Cr7Mo2V2Si高温镦锻模具的表面处理方法,目的是提高凹模 与零件成形工作表面的抗氧化、热腐蚀性能,通过表面处理技术的开发应用,达到改善零件 成形脱模工作环境,消除零件粘连、拉毛现象,同时提升模具寿命。 为了解决上述技术问题,本发明的技术方案是:7Cr7Mo2V2Si高温镦锻模具的表面 处理方法,具体步骤如下: 第一步高温氧化:由7Cr7Mo2V2Si模具钢制作的模具放入750±10℃的箱式炉中,保温 13~17min,模具型腔表面上的氧化膜是由模具本体内的Fe元素与空气中的氧元素形成细 腻的四氧化三铁; 第二步低温油浴:模具高温氧化后室温冷却至250~200℃时,浸入至油脂中,浸入时间 3 CN 111607757 A 说 明 书 2/2 页 10~12min,模具在油脂中冷却至室温后取出;所述油脂是由含硫润滑油和薄层防锈油混合 而成,含硫油脂渗入至氧化膜内,含硫油脂在零件成型过程中起润滑作用,薄层防锈油在氧 化膜上形成油膜层,油膜层的厚度为6~10um,薄层防锈油在零件成型过程中起隔离作用。 对上述技术方案进一步地限定,所述箱式炉的温度为750℃。 对上述技术方案进一步地限定,所述含硫润滑油为18~22%,薄层防锈油为75~ 85%,按质量百分比计。 本发明有益效果:通过高温表面氧化、浸油处理后的高温热镦锻模具,使用时粘连 现象消失,零件表面粗糙度大幅提升,同时高温热镦锻模具寿命大幅提高,由原来的1.0万 件/件提高至3万件/件。 附图说明 图1是