技术摘要:

本发明涉及一种2‑甲基呋喃的连续精馏方法,其特征在于包括如下步骤:(1)将生产得到2‑甲基呋喃粗品通过泵打入脱轻塔中脱除轻相有机物,控制塔底温度65~70℃,塔顶温度55~60℃,塔中压力为‑10Kpa~10Kpa;(2)将步骤(1)中塔底采出液通过泵打入脱重塔去除重相有机 全部

背景技术:

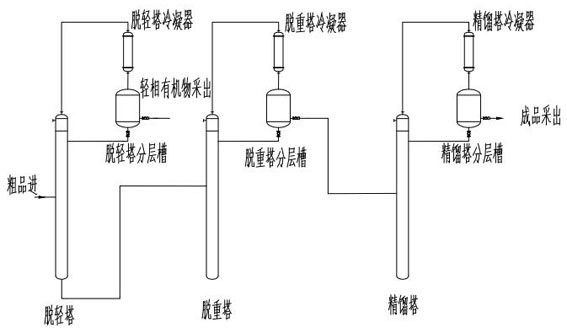

本发明的目的是为了解决现有技术的不足,提供一种2-甲基呋喃的连续精馏方 法。 为了实现上述目的,本发明采用的技术方案如下: 一种2-甲基呋喃的连续精馏方法,其特征在于包括如下步骤: (1)将生产得到2-甲基呋喃粗品通过泵打入脱轻塔中脱除轻相有机物,控制塔底温度 65~70℃,塔顶温度55~63℃,塔内压力为-10Kpa~10Kpa; (2)将步骤(1)中塔底采出液通过泵打入脱重塔去除重相有机物,控制塔顶温度63~70 ℃,塔底温度70~80℃,塔内压力为-10Kpa~10Kpa; (3)将步骤(2)中的塔顶采出液通过泵打入精馏塔中,控制塔顶温度58~65℃,塔底温度 68~75℃,塔内压力为-10Kpa~10Kpa,得到2-甲基呋喃成品。 进一步,所述步骤(1)脱轻塔塔顶温度58~62℃,塔底温度68~70℃,塔内压力为- 5Kpa~5Kpa。 进一步,所述步骤(2)脱重塔塔顶温度65~70℃,塔底温度73~78℃,塔内压力为- 3Kpa~6Kpa。 进一步,所述步骤(3)精馏塔塔顶温度58~63℃,塔底温度68~73℃,塔内压力为- 4Kpa~4Kpa。 本发明的优点: 1.连续精馏得到的2-甲基呋喃纯度在99.8%以上且稳定,而间断精馏会有10~15%左右 不合格产品出现,需要重新精馏,费时费力。 2.连续化精馏可以全程DCS调控,减少人工及操作。 附图说明 图1为一种2-甲基呋喃的连续精馏工艺程图。 3 CN 111606872 A 说 明 书 2/2 页

技术实现要素:

结合图1,对本发明作进一步说明: 一种2-甲基呋喃的连续精馏方法,具体实施步骤如下: 实施例1 (1)取2-甲基呋喃粗品(含量93%)10t,以0.75m³/h的量泵入脱轻塔中,塔节DN500* 3000*4,再沸器F=20㎡,槽式分布器和不锈钢丝网波纹填料,脱轻塔塔底温度68℃,塔顶温 度58℃,塔内压力为-5Kpa,塔底以0.73m³/h的量采出,采出的2-甲基呋喃含量95.3%; (2)将塔底采出液以0.73m³/h的量送入脱重精馏塔,塔节DN500*3000*4,再沸器F=20 ㎡,槽式分布器和不锈钢丝网波纹填料,控制脱重精馏塔塔底温度78℃,塔顶温度66℃,塔 内压力为0Kpa,塔顶以0.71m³/h的量采出,得到2-甲基呋喃粗品含量97.5%; (3)将2-甲基呋喃产品以0.71m³/h送入精馏塔,塔节DN500*3000*4,再沸器F=20㎡,槽 式分布器和不锈钢丝网波纹填料,控制精馏塔底温度70℃,塔顶温度61℃,塔内压力为 3Kpa,塔顶以0.69m³/h的量采出,得到2-甲基呋喃成品含量为99.8%,换算可知2-甲基呋喃 回收率为98.73%。 对比实施例1 本实验为单塔间断式精馏,取2-甲基呋喃粗品(含量93%)10t,泵入塔釜式精馏塔中,塔 节为DN600*4000*4,釜为15m³,槽式分布器和不锈钢丝网波纹填料,前期精馏塔釜底温度65 ℃,塔顶温度58℃,得到前组分0.8t,中期精馏釜底70℃,塔顶温度60℃,得到需要的2-甲基 呋喃成品8.2t,后期精馏塔底75℃,塔顶温度62℃,得到2-甲基呋喃后馏分0.25t,通过气相 色谱分析得到,2-甲基呋喃前馏分含2-甲基呋喃为93.3%,中期成品2-甲基呋喃含量99.5%, 后期2-甲基呋喃含量为96.5%;计算可得2-甲基呋喃回收率98.3%。 实施例2 (1)取2-甲基呋喃粗品(含量93%)10t,以0.75m³/h的量泵入脱轻塔中,塔节DN500* 3000*4,再沸器F=20㎡,槽式分布器和不锈钢丝网波纹填料,脱轻塔塔底温度70℃,塔顶温 度59℃,塔内压力为-3Kpa,塔底以0.73m³/h的量采出,采出的2-甲基呋喃含量95.2%; (2)将塔底采出液以0.73m³/h的量送入脱重精馏塔,塔节DN500*3000*4,再沸器F=20 ㎡,槽式分布器和不锈钢丝网波纹填料,控制脱重精馏塔塔底温度75℃,塔顶温度65℃,塔 内压力为-2Kpa,塔顶以0.71m³/h的量采出,得到2-甲基呋喃粗品含量97.6%; (3)将2-甲基呋喃产品以0.71m³/h送入精馏塔,塔节DN500*3000*4,再沸器F=20㎡,槽 式分布器和不锈钢丝网波纹填料,控制精馏塔底温度71℃,塔顶温度61℃,塔内压力为 0Kpa,塔顶以0.69m³/h的量采出,得到2-甲基呋喃成品含量为99.85%,换算可知2-甲基呋喃 回收率为98.78%。 由以上可得,连续精馏与间断精馏相比得到的产品质量更高,且间断精馏得到的 前后馏分还需再次精馏,操作较为复杂。 以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制;任 何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方 法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实 施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做 的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。 4 CN 111606872 A 说 明 书 附 图 1/1 页 图1 5