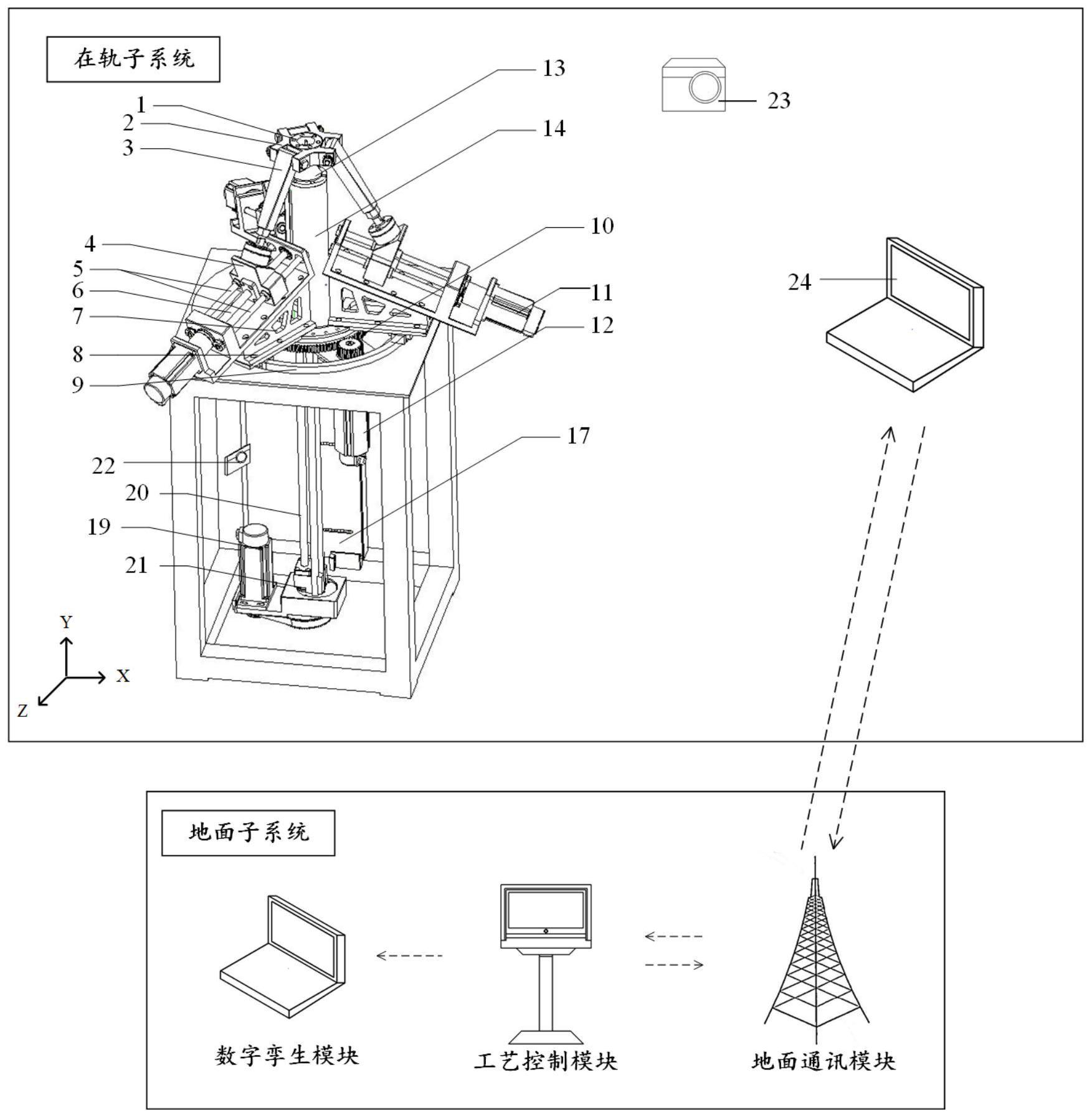

技术摘要:

本发明公开了一种航天在轨自由弯曲成形系统及成形方法和远程控制方法,在轨子系统和地面子系统;在轨子系统包括弯曲模(1)、弯曲模控制模块、轴向进补料模块、在轨通讯模块;地面子系统包括地面通讯模块、工艺控制模块、数字孪生模块;弯曲模控制模块包括3‑RPSR并联机 全部

背景技术:

在轨长期运行的航天器特别是空间站和在轨服务平台等,运行时间长,系统复杂, 运行期间不可避免地会发生故障。如空间复杂环境下热控管路系统的导管类部件具有复杂 二维平面及三维空间轴线和复杂截面,长期在特殊环境下服役,采用现有技术制造的弯曲 构件无法同时满足壁厚均匀性、截面畸变率、三维轴线精度、成形整体性等关键技术指标, 在实际服役过程中经常会由于强烈振动、腐蚀或机械损伤等因素发生磨损及横截面畸变, 严重影响管路介质输送效率和导管使用寿命。 目前,服役于空间环境的热控管路系统一旦出现导管类部件的突发性故障或损 坏,则必须依靠地面制造系统进行重新制造、运送、维修和更换,整个过程耗时较长,且需耗 费大量人力物力,对于需要快速再次服役的零件无法做到应急响应,严重影响相关设备和 系统在空间环境的工作,这已成为空间制造技术亟待解决的问题之一。

技术实现要素:

本发明针对现有的空间环境的热控管路系统导管类部件制造技术的不足,提供了 一种航天在轨自由弯曲成形系统及成形方法和远程控制方法。 本发明采用以下技术方案: 一种航天在轨自由弯曲成形系统,包括:在轨子系统和地面子系统;在轨子系统包 括弯曲模(1)、弯曲模控制模块、轴向进补料模块、在轨通讯模块;弯曲模控制模块包括3- RPSR并联机构、末端伺服电机(11)、中心伺服电机(12);3-RPSR并联机构包括动平台(2)、驱 动连杆(3)、滑块(4)、导轨(5)、螺杆(6)、支撑座(7)、静平台(8)、环形导轨(9)、中心齿轮 (10);轴向进补料模块包括导向机构(13)、夹持机构(14)、供料弹簧(15)、填充弹簧(16)、弹 舱式储料机构(17)、润滑槽(18)、Y向伺服电机(19)、直线导杆(20)、推进机构(21);在轨通 讯模块包括内置CCD高速相机(22),外置CCD高速相机(23),在轨计算机(24);地面子系统包 括地面通讯模块;工艺控制模块;数字孪生模块。 所述的航天在轨自由弯曲成形系统,弯曲模(1)的中心点与导向机构(13)前端的 间距由常规自由弯曲设备中通常设置的1.5d(d为管坯外径)减小至1d,以使弯曲模(1)在绕 X/Z轴旋转较小角度、沿Z/X轴偏移较小偏心距即可成形R/D=3的小弯曲半径构件,确保结 构紧凑的同时提高该成形系统的成形极限。 所述的航天在轨自由弯曲成形系统,其中动平台(2)与弯曲模1固定连接,可以带 动弯曲模运动,动平台(2)通过三组驱动连杆(3)、三组滑块(4)、三组导轨(5)、三组螺杆(6) 和三组静平台(8)形成三条闭环运动链,每条闭环运动连的结构为:驱动连杆(3)一端铰接 在动平台(2)上,另一端通过球面副铰接在滑块(4)上,滑块(4)通过导轨(5)与支撑座(7)滑 4 CN 111570579 A 说 明 书 2/6 页 动连接,末端伺服电机(11)通过螺杆(6)驱动滑块(4)在支撑座(7)上滑动;支撑座(7)固定 在静平台(8)上,静平台(8)一端固定在中心齿轮(10)上,另一端通过滑槽与环形导轨9滑动 连接,中心齿轮(10)转动后驱动静平台(8)沿环形导轨9转动。 所述的航天在轨自由弯曲成形系统,弯曲模控制模块中的三条闭环运动链、支撑 座(7)、末端伺服电机(11)围绕Y轴呈相差120°平均分布,以提高成形系统整体结构刚度和 稳定性,服役于空间环境时可发挥其短时抗振性能。 所述的航天在轨自由弯曲成形系统,所述弹舱式储料机构(17)可通过在轨机械臂 辅助上料并预存储多根管坯,管坯通过处于压缩状态的供料弹簧(15)压入夹持机构(14)的 上料段。 所述的航天在轨自由弯曲成形系统,所述导向机构(13)外形为锥形,锥形的锥顶 一端与弯曲模(1)相邻,以确保弯曲模(1)在绕X/Z轴最大角度旋转时不发生干涉,导向机构 (13)内设置润滑槽(18),储有以硅油为基础油的润滑剂,使得空间高低温环境下管材与弯 曲模(1)和导向机构(13)间保持良好润滑效果。 所述的航天在轨自由弯曲成形系统,弯曲模(1)、动平台(2)、滑块(6)、支撑座(7)、 静平台(8)、导向机构(13)、夹持机构(14)、推进机构(21)均采用航空航天用具有高比强度 和比刚度的钛合金为原材料,并采用3D打印的方式制造,支撑座(7)采用镂空结构以保证零 件在减重的同时具有良好的力学性能。 根据任一成形系统的成形方法,包括以下步骤: 1)电源启动,内置CCD高速相机(22)激活,在轨计算机(24)控制成形系统; 2)处于压缩状态的供料弹簧(15)将弹舱式储料机构(16)中的管坯压入夹持机构 (14)的上料段; 3)Y向伺服电机(19)驱动推进机构(21)沿直线导杆(20)送料,经导向机构(13)内 润滑槽(17)自润滑后送至弯曲模(1)的中心点并固定,同时推进机构(21)带动填充弹簧 (16)伸长并填补夹持机构(14)上料段空位; 4)末端伺服电机(11)和中心伺服电机(12)根据编程信息驱动3-RPSR并联机构产 生相应的运动,通过动平台(2)带动弯曲模(1)产生相应的移动和转动,同时Y向伺服电机 (19)根据编程信息驱动推进机构(21)使管材继续沿送料方向运动,成形目标管件; 5)管件成形完成后,Y向伺服电机(19)驱动推进机构(21)推出管件并由在轨机械 臂取出,Y向伺服电机(19)驱动推进机构(21)和填充弹簧(16)复位; 6)若无其余需成形管件,电源关闭;若需继续成形管件,重复步骤2)~5)。 根据任一成形系统进行远程控制的方法,包括以下步骤: 1)成形系统在轨运行前,构建成形系统在轨运行的数字孪生模型; 2)成形系统在轨运行后,在轨平台中的外置CCD高速相机(23)快速稳定获取所需 成形目标管件的图像数据,传输至在轨计算机(24)后,由在轨计算机(24)传输至地面通讯 模块; 3)地面通讯模块将图像数据传输至工艺控制模块,工艺控制模块对数据图像进行 分析处理得到目标管材几何信息; 4)工艺控制模块根据几何信息进行自动编程,编程信息同步至数字孪生模块中预 先模拟成形系统在轨运行过程; 5 CN 111570579 A 说 明 书 3/6 页 5)工艺控制模块将编程信息输送至地面通讯模块,由地面通讯模块传输至在轨计 算机(24); 6)在轨计算机(24)接受编程信息后,启动电源,成形系统开始运行,内置CCD高速 相机(22)和外置CCD高速相机(23)同步监控运行过程; 7)成形系统运行完成后,在轨机械臂取出弯曲件,电源关闭。 所述远程控制方法,所述步骤1)中数字孪生模型的构建应包括成形系统从设计、 工艺、制造、装配、试验到投入使用的全生命周期的几何、材料、工艺信息。 所述远程控制方法,所述步骤6)中成形系统的运行方式由根据所需成形目标管件 几何特征所编程序决定,针对圆形截面平面弯曲构件、圆形截面空间弯曲构件、异形截面弯 曲构件运行方式不同。 本发明具有如下有益效果: 1)本发明可以实现空间特殊环境下管路系统中管材的柔性、无模、精确在轨制造, 显著提高整体构件的几何精度、复杂程度以及成形极限,实现目标构件的一次精确整体成 形。 2)本发明通过构建数字孪生模型并基于智能传感技术,实现了在轨小型化及轻量 化自由弯曲成形系统的远程智能化控制,极大提高了自由弯曲系统的精确性和智能化。 3)本发明使自由弯曲设备在空间特殊环境中服役,在面对热控管路系统中的弯曲 管件突发性故障或损伤做到应急响应,极大缩短维修系统的周期,节省人力物力。 附图说明 图1、本发明航天在轨小型化、轻量化自由弯曲成形系统总体示意图和成形系统工 作坐标系; 图2、本发明成形模块、导向机构和润滑槽位置示意图,图中A表示弯曲模中心点; 图3、本发明弯曲模控制模块示意图; 图4、本发明推进机构工作状态弹舱式储料机构、供料弹簧、填充弹簧、推进机构示 意图,图中L表示夹持机构上料段; 图5、本发明推进机构复位状态弹舱式储料机构、供料弹簧、填充弹簧、推进机构示 意图; 图中1-弯曲模;2-动平台、3-驱动连杆、4-滑块、5-导轨、6-螺杆、7-支撑座、8-静平 台、9-环形导轨、10-中心齿轮、11-末端伺服电机、12-中心伺服电机、13-导向机构、14-夹持 机构、15-供料弹簧、16-填充弹簧、17-弹舱式储料机构、18-润滑槽、19-Y向伺服电机、20-直 线导杆、21-推进机构、22-内置CCD高速相机,23-外置CCD高速相机,24-在轨计算机; 图6、圆形截面平面弯曲管件示意图; 图7、圆形截面空间弯曲管件示意图; 图8、异形截面空间弯曲管件示意图。