技术摘要:

本发明涉及不是双重腔室而是具有单一腔室结构并且能够对以多列配置的多张基板实施均匀的薄膜形成工艺的原子层沉积设备,包括:工艺腔室,一侧形成开口部且具有一定的内部空间,从而实施原子层沉积工艺;多个工艺用盒,被装载到所述工艺腔室内部而进行原子层沉积工艺, 全部

背景技术:

一般而言,半导体元件或平板显示器元件等的制造将经过多重制造工艺,其中必 须进行的是在晶圆或玻璃(以下称为'基板')上沉积既定薄膜的工艺。这种薄膜沉积工艺主 要使用溅射法(sputtering),化学气相沉积法(CVD:chemical vapor deposition),原子层 沉积法(ALD:atomic layer deposition)等。 首先,以溅射法为例,为了在等离子状态下产生氩离子而将高电压施加到目标的 状态下,将氩等惰性气体注入工艺腔室内。此时,氩离子被溅射到目标的表面,目标的原子 从目标的表面脱离而沉积在基板。 通过这种溅射法,虽然能够形成与基板之间的粘合性优异的高纯度薄膜,但通过 溅射法沉积具有工艺差异的高集成薄膜的情况下,难以保证整体薄膜的均匀度。因此,对于 微细图案形成工艺,溅射法的应用存在局限。 其次,化学气相沉积法是最广泛利用的沉积技术,是利用反应气体和分解气体而 在基板上沉积具有所需厚度的薄膜的方法。举例来说,化学气相沉积法首先将多种气体注 入反应腔室,使得由热,光或等离子等高能量诱导的多种气体间产生化学反应,从而在基板 上沉积所需厚度的薄膜。 另外,化学气相沉积法中通过作为反应能量施加的等离子或气体的比(ratio)量 (amount)控制反应条件,以增加沉积率。 但是,化学气相沉积法中反应速度非常快,因此很难控制原子的热力学稳定性,存 在降低薄膜的物理、化学、电气特性的问题。 最后,原子层沉积法是(ALD:Atomic Layer Deposition)将两种以上的反应物 (reactants)依次投入用于形成薄膜的反应腔室(chamber)内,通过各个反应物的分解和吸 附,以原子层单位沉积薄膜的方法。即,以脉冲(pulsing)方式供给第一反应气体而使其在 腔室内部化学性沉积在下部膜之后,用吹扫(purge)方式去除物理性结合的残留第一反应 气体。然后,第二反应气体也通过脉冲(pulsing)和吹扫(purge)过程而一部分与第一反应 气体(第一反应物)形成化学结合,从而在基板上沉积所需的薄膜。上述原子层沉积工艺中, 将各个反应气体被实施一次脉冲(pulsing)及吹扫(purge)的时间称为周期(cycle)。可以 通过这种原子层沉积方式形成的具有代表性的薄膜为Al2O3,HfO2,ZrO2,TiO2及ZnO。 所述原子层沉积可以在60℃以下的较低温度下形成具有优异台阶覆盖性(step coverage)的薄膜,因此预计新一代半导体元件、显示器、太阳能电池等的制造工艺中会较 多使用该工艺技术。 为了使这种原子层沉积技术的使用能够扩大到半导体领域之外的显示器、太阳能 电池等领域,除了需要对大面积基板形成均匀的薄膜之外,还要通过一次工艺处理多张大 4 CN 111549332 A 说 明 书 2/6 页 面积基板而确保充分的生产力。 但是,现有的原子层沉积设备具有内部腔室和外部腔室的双重腔室结构,除了设 备的结构复杂且制造及维护困难之外,为了通过一次工艺处理多张基板而在装入装载多张 基板的多个盒的状态下实施原子层沉积工艺,因此工艺气体通过的区间变长而导致工艺时 间变长,而且存在难以对多张基板形成均匀的薄膜的问题。 因此,迫切需要开发一种具有简单的结构并且以装入多列盒的状态短的工艺时间 内对所有基板实施均匀的工艺的原子层沉积设备。

技术实现要素:

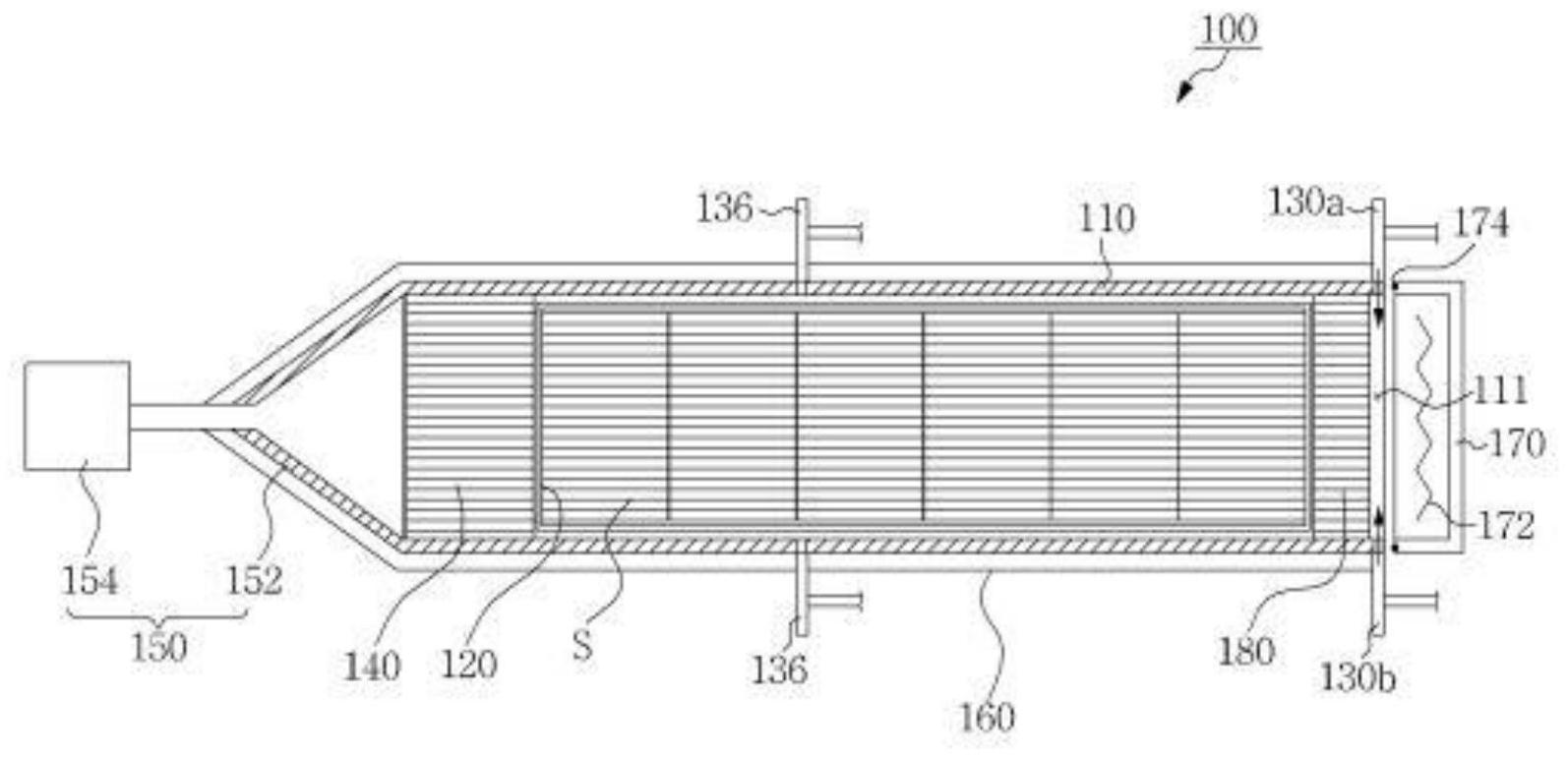

(要解决的技术问题) 本发明要解决的技术问题是提供一种原子层沉积设备,不是双重腔室而是具有单 一腔室结构并且能够对以多列配置的多张基板实施均匀的薄膜形成工艺的原子层沉积设 备。 (解决问题的手段) 用于解决前述技术问题的本发明的原子层沉积设备包括:工艺腔室,一侧形成开 口部且具有一定的内部空间,从而实施原子层沉积工艺;多个工艺用盒,平行地装载以多列 配置的多个基板,使各基板之间的间隔成为层状流动,以装载所述多个基板的状态被装载 到所述工艺腔室内部而进行原子层沉积工艺,工艺完成后被卸载到外部;气体供给装置,设 置在所述工艺腔室的开口部侧,对装载到所述盒的所有基板,向平行于所述基板的排列方 向的方向,对所述基板的前端部供给气体,以使得各基板之间的空间形成层状流动;排气侧 层状流动形成部,设置在所述工艺腔室中所述开口部的相反侧,使得由所述气体供给装置 喷射的工艺气体的层状流动保持到所述基板的后端部;排气装置,设置在所述工艺腔室中 所述排气侧层状流动形成部后侧,吸入所述工艺腔室内部的气体并排气;加热装置,以围住 所述工艺腔室的外面的方式形成在所述工艺腔室的外部,加热所述工艺腔室;以及门,打开 和关闭所述开口部。 并且,优选地,本发明的所述加热装置是围住所述工艺腔室的多个套式加热器。 并且,优选地,本发明的原子层沉积装置在所述门外部或内部具有能够加热所述 工艺腔室的前面部的前面加热装置。 并且,优选地,本发明中所述气体供给装置贯通所述工艺腔室中邻接所述开口部 的侧壁或棱角而形成,是对所述开口部整体宽度均匀地扩散气体并供给的多个气体供给 口。 并且,优选地,本发明中所述多个气体供给口形成在所述工艺腔室中邻接所述开 口部的棱角,向第一棱角以及其对角线方向的第二棱角连接并设置管道,以供给原料气体 和吹扫气体,向邻接所述第一棱角的第三棱角以及其对角线方向的第四棱角连接并设置管 道,以供给反应气体和吹扫气体。 并且,优选地,本发明的原子层沉积设备还具有气体层状流动形成部,位于所述工 艺腔室中装载到所述盒的基板前端部,从而诱导由所述气体供给装置喷射的工艺气体而使 其在到达基板之前形成层状流动。 并且,优选地,本发明中所述工艺用盒具备形成在所述工艺用盒的后端部的排气 5 CN 111549332 A 说 明 书 3/6 页 侧层状流动形成部或形成在前端部的气体层状流动形成部中的其中一个,或者两者都具 备。 并且,优选地,本发明的原子层沉积设备还具有附加气体供给装置,设置在所述工 艺腔室的侧壁或棱角中被装入所述工艺腔室内部的多个基板中特定的基板与基板之间的 地点而供给工艺气体。 并且,优选地,本发明的原子层沉积设备以上下方向或左右方向具有两个以上的 所述工艺腔室。 并且,优选地,根据本发明的原子层沉积设备,在所述工艺腔室内部,以上下方向 或左右方向放置两列以上的所述工艺用盒。 并且,优选地,根据本发明的原子层沉积设备,所述工艺腔室的开口部与所述门之 间还具有多个密封部件。 并且,优选地,根据本发明的原子层沉积设备,所述密封部件设置部分还具有冷却 装置。 并且,优选地,原子层沉积设备在装载所述工艺用盒的状态下,在被装载到所述工 艺用盒的基板的上端与所述工艺腔室内壁之间以及所述基板下端与工艺腔室内壁之间形 成间隔空间。 并且,优选地,本发明中所述气体供给装置包括:气体供给口,设置在所述门而向 所述门内部供给工艺气体;分配板,使得由所述气体供给口供给的工艺气体通过设置在所 述门的内部的前面加热部加热的状态下,以向所述基板方向均匀扩散的状态喷射。 并且,优选地,本发明的原子层沉积设备还具有盒安装部,设置在所述工艺腔室的 内部下侧,支撑所述多个盒中安装在最下侧的盒的下部。 并且,优选地,本发明中所述工艺用盒具有下面开放的结构。 另外,优选地,根据本发明的原子层沉积设备,两张基板以背对背(back to back) 形态被装载到所述工艺用盒的一个槽中。 (发明的效果) 本发明的原子层沉积设备的优点在于,不是双重腔室而是具有单一腔室结构并且 能够对以多列配置的多张基板以优异的吞吐量和工艺效率实施均匀的薄膜形成工艺。 附图说明 图1是示出本发明的一个实施例的原子层沉积设备的结构的剖视图。 图2是示出本发明的一个实施例的气体供给装置的结构的图。 图3是示出本发明的一个实施例的工艺用盒的结构的图。 图4是示出本发明的另一实施例的工艺用盒的结构的图。 图5是示出本发明的一个实施例的工艺腔室内部被载入工艺用盒的状态的图。 图6是示出本发明的另一实施例的工艺腔室内部被载入工艺用盒的状态的图。 图7是示出本发明的一个实施例的工艺腔室的配置状态的图。 图8是示出本发明的另一实施例的工艺腔室的配置状态的图。 图9是示出本发明的一个实施例的门的结构的图。 图10是示出本发明的一个实施例的工艺腔室内被载入工艺用盒的状态的图。 6 CN 111549332 A 说 明 书 4/6 页 图11,12是示出本发明的另一实施例的门和气体供给装置的结构的图。 符号说明 100:本发明的一个实施例的原子层沉积设备 110:工艺腔室 120:工艺用盒 130:气体供给装置 140:排气侧层状流动形成部 150:排气装置 160:加热装置 170:门 S:基板